S型无碳小车结构设计*

李立成,徐漫琳,柯昌辅

(重庆大学城市科技学院,重庆 402167)

0 引言

本设计源于全国工程能力竞赛无碳小车的设计,该竞赛S型组要求设计一个以指定重力势能为唯一驱动能量的具有方向控制功能的自行三轮小车(1个转向轮,2个驱动轮)。该自行三轮小车在前行时能够自动避开赛道上设置的障碍物(每间隔1 m,放置一个直径20 mm、高200 mm的弹性圆棒障碍物)。小车的设计要求在赛道内连续稳定的穿过障碍物,运动轨迹的幅值越小,再给的能量和传动比下绕过的障碍物数就越多,但运动轨迹幅值越小越障难度越大。

1 设计概述

无碳小车应有转向机构和驱动机构组成。无碳小车的理论行走距离与驱动机构的传动比以及无碳小车的驱动轮的直径有关。重锤给定的能量4 J,这部分能量主要消耗在小车与地面的摩擦做功和小车内部零部件的摩擦做功。为了使小车行驶距离更远,减小小车对地面的摩擦,适当的减小整车质量。小车主要由成动力机构、齿轮传动机构、曲柄连杆机构、连杆前轮转向机构四个机构组。

1.1 动力机构

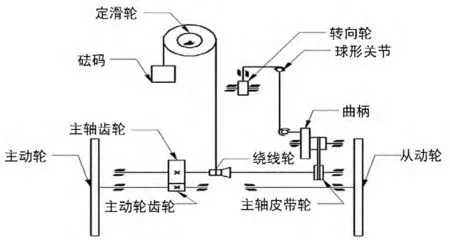

小车原动机构要求:保证小车能在静摩擦状态下能够启动;小车的行进速度要适当有利于小车在S型路线行驶下的稳定性,图1为无碳小车传动原理图。

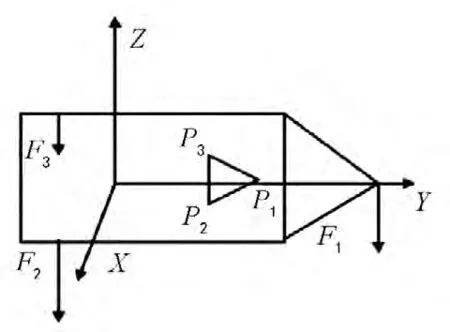

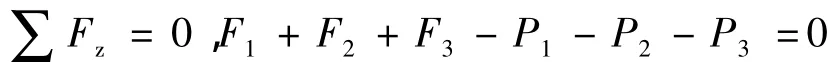

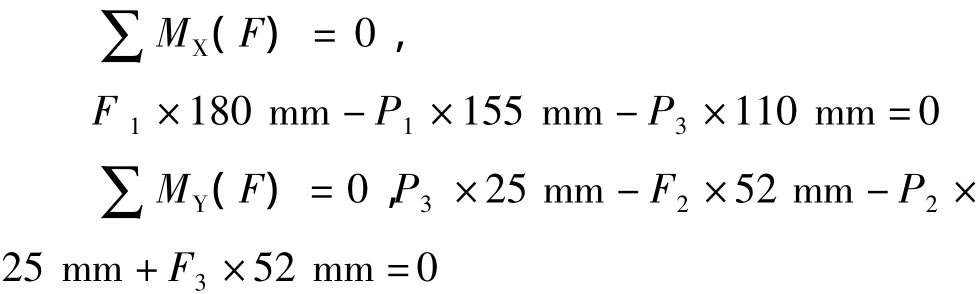

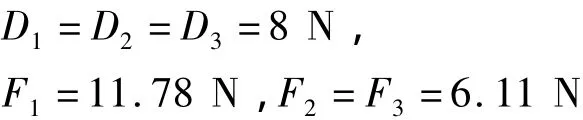

以小车为研究对象,受力情况如图2所示,D1、D2、D3是重锤作用在小车底板上的作用力F1、F2、F3是车轮对地面的正压力,在小车静止或者匀速的状态下,这6个力构成了空间平衡力系。

图1 无碳小车传动原理图

图2 无碳小车的受力分析

在空间建立坐标系,列出平衡方程式为:

上式中D1、D2、D3分布在等边三角形的顶点上

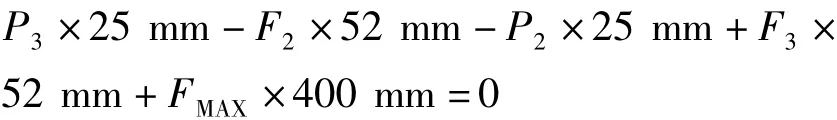

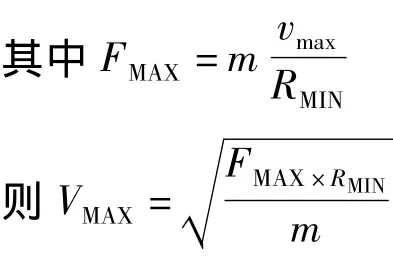

小车在行驶过程中是周期性转向的,当出现转弯半径最小,这个时候小车的同轴的两个轮子应该差速,因此小车同轴两轮应具备差速的功能防止侧翻。如果小车在行驶过程出现向右倾翻的情况在图2中对应的F3=0,

因此,小车的整体设计,小车的传动比设计,与绕线轮的设计,达到小车运动行驶性能的优化。

1.2 无碳小车的传动机构的设计

无碳小车的传动机构中采用一级齿轮传动[2],传动效率高达98%,小车总的行走能力与传动比有关,但在比赛项目中,成功绕过障碍物是衡量小车的行走能力的指标。因此在小车的设计中,要考虑小车每走一个周期的轨迹距离,小车偏移障碍物的距离等问题。根据要求,大轮直径200 mm,设计的小车宽度为140 mm,小车成功绕障必须偏移70 mm以上,在传动比设计上,传动比大小适当,S型轨迹的偏移量要适当。偏移量过小在后期的小车调试阶段任务繁重,偏移量过大造成小车成功绕障的个数太少,为了解决这一问题,使用计算机编程寻求偏移量d与传动比k之间的关系,最终确定小车的最优行驶轨迹。

将无碳小车的行驶轨迹近似处理视为正弦曲线,拟定每个周期轨迹方程式y=Asin x,将无碳小车的行走长度的1/4计算出来乘以4即可得到小车每个周期的行走长度,无碳小车行走的1/4长度近视看成,其中A为无碳小车行走轨迹的幅值,幅值要大于车宽度的1/2,L为小车的要绕过的桩距。

以无碳小车越障1 m的间距为例进行编程计算

#include <stdio.h>

#include <math.h>

void main()

{

double x,y,s,m,A,l,k;

int i=1000;

l=0.5/i;

s=0;

x=0.5/i;

printf("请输入A值");

scanf("%lf",&A);

y=A*(sin(3.1415926*x)- sin(3.1415926*(x-l)));

while(x< =0.5)

{

m=y*y+l*l;

s=s+sqrt(m);

x=x+l;

}

s=s*4;

printf("小车每周期行驶距离为:%lf ",s);

k=(s/3.1415926)/0.2;

printf("小车传动比为:%lf ",k);

}

第四届全国大学生工程训练综合能力竞赛的常规距离为1 m的桩距,通过计算机运行输入不同的偏移量d得到运行轨迹s与传递比k的值。

表1 无碳小车在1m桩距不同偏移量下轨迹与传动比数据

考虑赛道的实际情况,偏移量取d=250 mm,每个周期的轨迹长度为2 541 mm,传动比确定为k=4,小车的理论行走能力为46.82 m。

1.3 转向机构

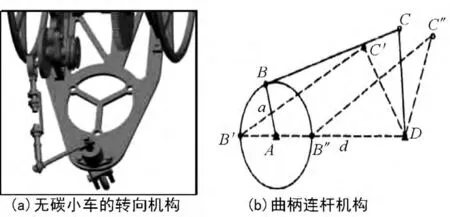

S型无碳小车的转向可以通过曲柄摇杆机构来实现[3],如图3所示,构架之间满足的关系AB2+AD2=CD2+BC2机构来实现左右均匀摆动,保证无碳小车周期性转向成功绕过障碍物,为了实现稳定的周期转向,曲柄摇杆机构的行程速度要稳定,曲柄连杆机构五快回特性。无碳小车的转向机构如图3所示。

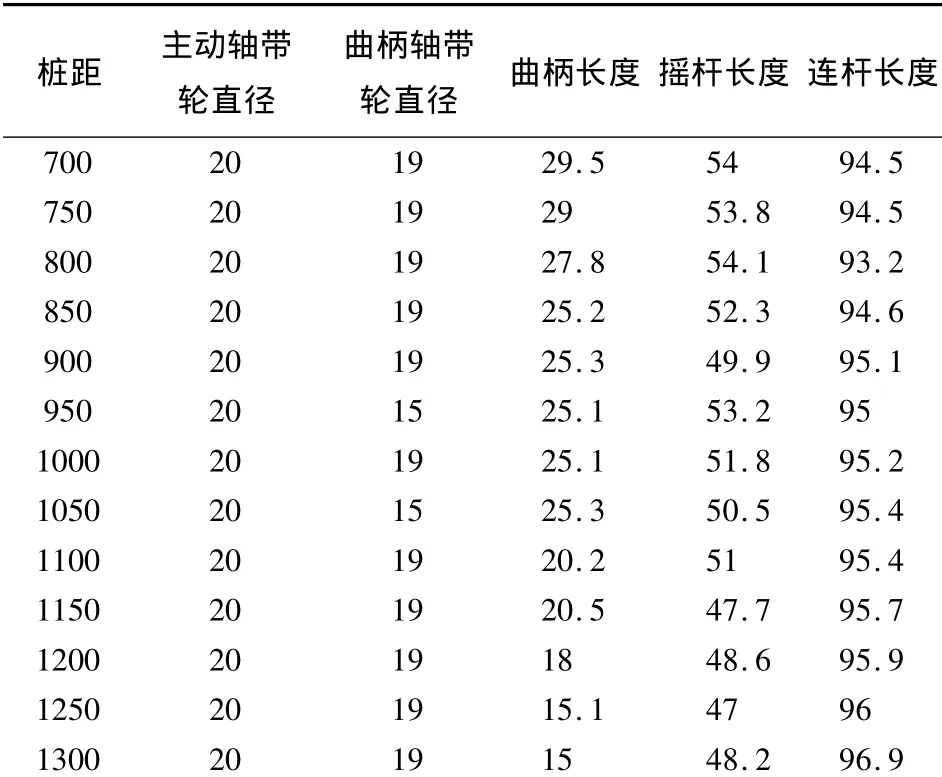

根据设计的齿轮传动的传动比k=4,小车的车轮直径为200 mm,运用matlab工具进行轨迹的仿真,并记录相应的仿真数据如表2所列。

图3 无碳小车的转向机构

表2 不同桩距下无碳小车的仿真参数 /mm

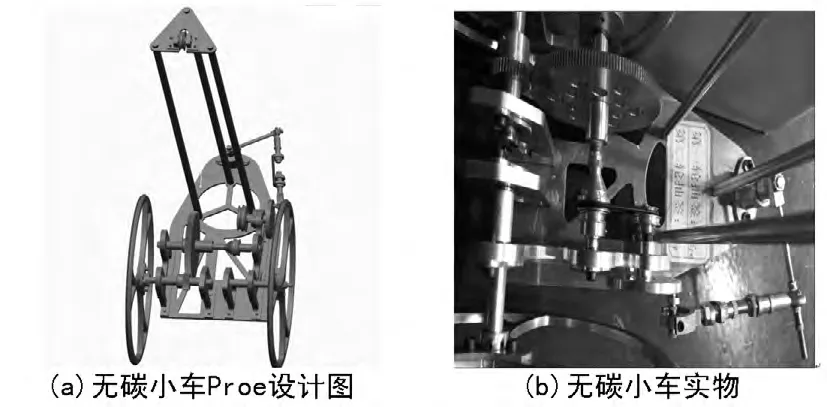

根据已有的设计参数,以及需要调节的构件的尺寸范围进行设计,运用计算Proe三维设计软件进行设计并进行运动仿真,保证运动部件之间无机械冲突。Proe的三维设计整体设计如图4所示。

图4 无碳小车整体设计

2 无碳小车的调试

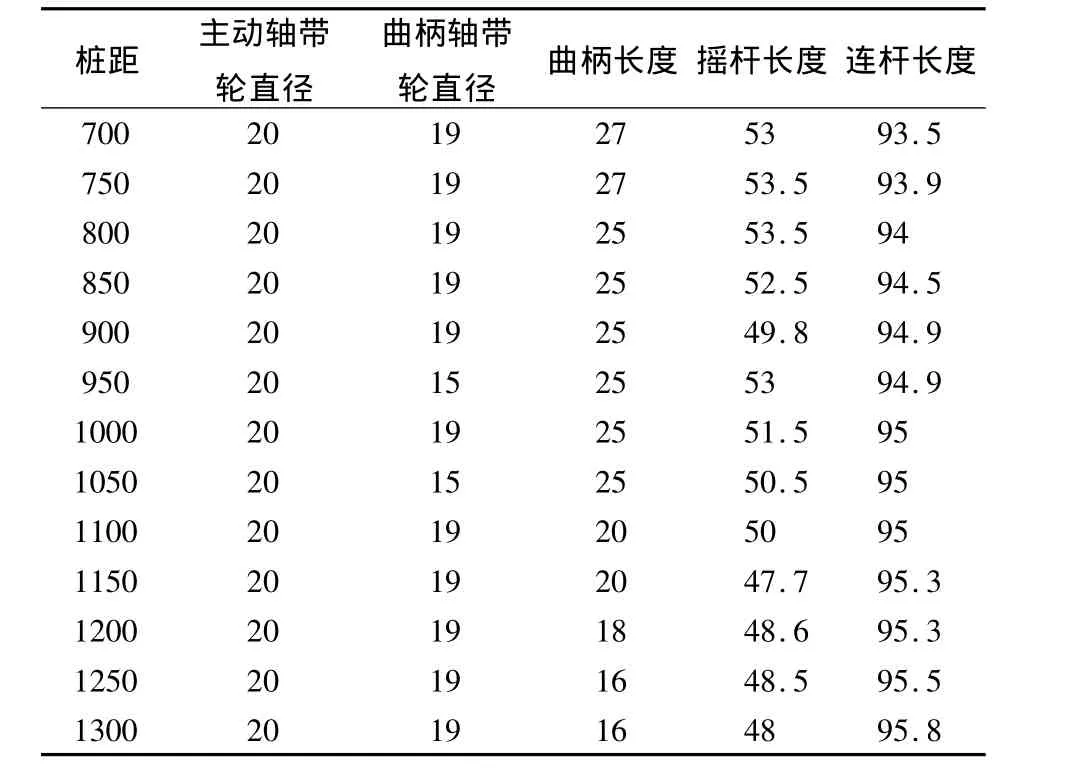

无碳小车竞赛中,有不同的桩距,在700~1 300 mm之间以每50 mm为一个变化单位抽取)。障碍物为直径20 mm、高200 mm的圆棒,沿赛道中线等距离摆放。为了适应不同的桩距,要调节小车的曲柄的长度,曲柄的转速,摇杆的长度以及微调连杆的长度。

根据设计的齿轮传动的传动比k=4,小车的车轮直径为200 mm,调节主动轴带轮直径、曲柄轴带轮直径、曲柄长度、摇杆长度、连杆长度来实现无碳小车的绕过不同桩距的障碍物。在无碳小车调试中,为了使小车行走的估计关于赛道的中心线对称,因此小车前轮向右和向左摆动的角度要对称。无碳小车的轨迹的幅值和桩距的大小主要取决于以下两方面。

(1)无碳小车曲柄的转速可通过选择主动带轮直径与曲柄轴带轮直径,本设计中用了两种不同的曲柄轴带轮直径分别是15 mm和19 mm。桩距不同要求轨迹长度就不同,转向的快慢也就不同,适当调节主动轮与曲柄的转动比可改变曲柄的周期。

(2)在长度一定的情况下,摇杆的长度增大连杆也相应增大,摇杆长度越大前轮的转角越小,轨迹的横向幅值越小,但是每个周期的纵向长度增大。当曲柄的转速和摇杆长度一定,曲柄减小,每个周期的纵向长度也会增大。当根据计算机仿真数据进行调试无碳小车,得到实际测量如表3所列。

表3 不同桩距下无碳小车的调试参数 /mm

3 结语

通过优化设计小车的动力性能[4-5],运动的平稳性,为小车的整体设计奠定了基础。通过计算机程序仿真为小车的运动轨迹计算了传动比及调节杆件的尺寸,对无碳小车的调试打下了良好的基础,实践证明,不同桩距情况下,各调节参数的实际与仿真参数的误差<10%,小车实际轨迹良好。

[1] 豆龙江,詹长庚,庞晨露,等.无碳小车的机械结构设计[J].机械工程与自动化,2014,183(2):84-86

[2] 白 雪,唐鹏达.机械传动无碳小车的设计构想[J].工业设计,2011(8):145.

[3] 濮良贵,纪名刚.机械设计[M].第8版.北京:高等教育出版社,2006.

[4] 王 斌,王 衍,李润莲,等.“无碳小车”的创新性设计[J].山西大同大学学报,2012,28(1):59-62.

[5] 杨秀光,邹光明,黄 川,等.避障小车转向系统的设计[J].机械传动,2012 ,36(4):41-43.