基于有限元分析的煤矿滑移支架快速安装装置设计*

陈 竞

(河南工业和信息化职业学院,河南焦作 454000)

0 引言

滑移液压支架是介于单体液压支柱和综采用液压支架之间的架型[1],是煤矿生产的常用设备滑移液压支架大多数采用人工安装,费时费力,既严重影响工作面生产,又容易出现安全事故。所以,研制一种滑移支架安装装置是非常必要的。

1 滑移支架安装装置国内外研究现状

王志强等[2]对小型履带式搬运车进行了研究,它的工作装置是一种由约束双平行四杆机构构成的装置,该工作装置可保证装卸过程中货物始终保持平动,使工作安全可靠。该工作装置由两个平行四杆机构串联组成,利用导轨约束其运动轨迹,机构受力复杂。采用静力学方法,对工作装置进行了受力分析,建立主臂液压缸和举升臂液压缸力学方程,基于MATLAB编程分别对自装卸过程的主臂液压缸和举升过程的举升臂液压缸的力学性能进行了仿真分析。

马斌强等[3]对平行四连杆液压举升机构进行了仿真设计研究。建立了平行四连杆液压举升机构的仿真分析模型,以液压油缸的4个安装支点位置为设计变量,以液压油缸的最大举升力为目标函数,应用ADAMS软件对液压举升机构进行仿真设计,得到液压油缸的活塞杆支点和油缸支点位于各不同位置时,液压油缸的最大举升力的变化规律。液压油缸的最大举升力随着活塞杆支点与油缸支点水平间距的增大而增大。当活塞杆支点与油缸支点水平间距一定时,液压油缸的行程与油缸支点的位置有关,油缸支点与下连杆支点水平间距越大,油缸的行程越大。

申文清[4]对装载机的工作装置进行了虚拟优化设计及有限元分析研究。运用平面解析方法建立反转六连杆机构的数学模型,结合优化理论确定了含有14个设计变量的优化目标,使用MAITLAB软件编写了优化算法程序对各参数进行优化求解,得出优化结论。使用多刚体仿真软件ADAMS建立了工作装置的空间模型,并进行了运动学和动力学仿真分析,同时运用软件中的“设计研究”、“试验设计”和“优化分析”功能,分析各参数对系统运动学和动力学性能的影响,得出优化结果。并和上述优化结论进行了对比验证。

2 滑移支架的整体结构设计

滑移支架快速安装装置的总体方案设计如下:

(1)快速安装装置的移动平台:快速安装装置的移动平台采用矿用平板车,轨道式移动,轨距600 mm。

(2)支架顶梁举升机构:举升装置固定安装有移动平台上,采用2自由度的工作结构,由托臂液压缸实现对支架顶梁的提升,由平衡液压缸实现对支架顶梁姿态调整。

(3)支架顶梁位置调整机构:插爪插入位于运输平板车上的滑移支架顶梁下部,将顶梁托起之后,如果顶梁出现扭偏现象,通过在工作装置的插爪处安装可伸缩的推进板可以对顶梁的扭偏进行矫正。

(4)快速安装装置的移动:当一个滑移支架安装完成后,装置应能够自行移动至下一个支架安装位置。为了适应工作面空间狭窄的特点,决定采用液压缸驱动的方式。即在移动平台后部设置行走油缸。行走油缸的行程即移动平台的推进距离。行走油缸的一端铰接于移动平台的后部,另一端铰接于可移动推进座上。可移动推进座通过螺栓锁紧在轨道上。行走油缸的推进距离应等于滑移支架顶梁的宽度。

(5)快速安装装置定位支撑机构:当快速安装装置移动至支架安装位置后,定位支撑机构用于将装置稳固的支撑锁紧,以保证整机可靠定位,支撑锁紧力用于平衡支架顶梁自重。本设计采用支顶油缸作为定位支撑机构,支顶油缸底部铰接于移动平台上。快速安装装置移动至支架安装位置后,支顶油缸伸出支撑于工作面顶板。整个工作装置在行走油缸和支顶油缸的作用下,可实现装置的可靠定位和支撑锁紧。

(6)配重:快速安装装置的工作装置伸出于移动平台前端,整体重心位于移动平台前轮外部。为了实现装置整体自身平衡,应在移动平台后部设置配重,以保证快速安装装置的重心位于平板车前轮和后轮之间。该设计的整体结构设计如图1所示。

图1 快速安装装置总体设计方案图

3 滑移支架快速安装装置功能和优点

(1)工作装置的插爪能够插入放置于平板车上的滑移顶梁底部,可以快速、安全地将顶梁托举提升至工作面顶板。托举提升过程中,滑移顶梁基本是垂直运动,且始终保持水平或近水平状态。滑移顶梁接触工作面顶板后,能调整顶梁在插爪上的位置,保证架与架顶梁之间的间隙均匀。然后保持稳定地托举状态,直至完成支架安装。

(2)装置操作简单、方便,1人即可完成托举提升滑移顶梁的全部操作。

(3)装置采用轮轨方式行走,以平板车为机架,能够沿工作面长度方向自行移动,便于完成整个工作面支架的安装。

(4)装置到达滑移支架安装位置后,能够自行锁定位置,并在支架安装过程中保持自身及支架的稳定。

(5)工作装置由杆传动机构组成,为反转六杆机构,平衡液压缸布置在动臂上面。该机构具有以下优点:①插爪插入到顶梁下面时,平衡液压缸大腔进油,并且连杆机构的传力比可以设计成较大值,故可获得较大的托举力;②当连杆机构各构件的尺寸设计合理时,不仅可以得到良好的插爪平移性能,而且可以实现插爪的自动放平;③整体结构尺寸紧凑,适应采煤工作面狭小空间。

(6)采用液压传动(液压缸驱动)驱动,结构简单,操作方便,工作可靠性高,易于维护保养。使用滑移支架的动力源[5]——乳化液泵站,制造成本低。

4 快速安装装置的有限元分析

4.1 插爪的有限元分析

4.1.1 有限元建模

快速安装装置的插爪在最高点时各铰接点受力最大,故只需对该位置时的插爪进行有限元分析即可。在进行有限元分析时,考虑插爪重力影响。

单元划分:采用Solid185单元

插爪约束条件如下:

滑移支架顶梁载荷:QH=20 000 N,简化为两个集中力作用在插爪两个插脚上距B点784 mm处,每个插脚上作用10 000 N。

插爪上的2个B点关于纵向中心线对称,每个B点铰接孔的半个孔壁施加X、Y向约束,受约束的半个孔的角平分线沿着θ2=67°角平分线方向。

C点处的铰接点施加约束的方式与B点相同,在铰接孔的半个孔壁施加X、Y向约束,受约束的半个孔的角平分线沿着θ1=27°的角平分线方向。

材料参数:密度:7 800 kg/m3;弹性模量:2×1011Pa;泊松比:0.24。

4.1.2 仿真结果及分析

由图2可看出,插爪最大应力157.4 MPa,最大应力点在铰接孔C处。故选用Q235可满足强度要求。由图3可知,插爪最大变形为4.8 mm。

4.2 连杆的有限元分析

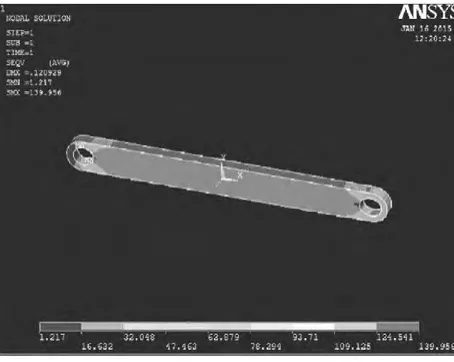

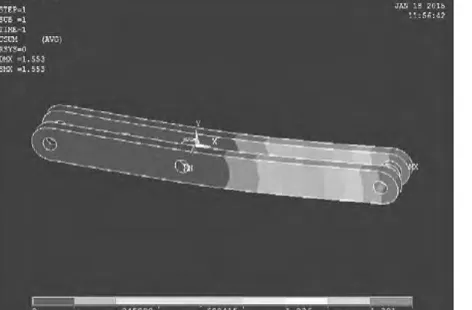

插爪在最高点时,连杆受力最大,且为拉力。连杆两端受力为105 234 N,方向沿着连杆轴线方向。

约束条件:在连杆一侧铰接孔施加分布力,作用于孔受拉一侧的内壁。连杆的另一侧孔,在受拉一侧的孔壁施加X、Y方向的固定约束。

图4为连杆应力云图,图5为连杆位移云图。可以看出,连杆最大应力140 MPa,最大变形0.12 mm。故选用Q235可满足强度要求。

图3 插爪位移云图

图2 插爪应力云图

图4 连杆应力云图

图5 连杆位移云图

4.3 摇臂的有限元分析

插爪在最高点时,摇臂受力最大。由第3章可知,铰接点E的受力为FE=172 412 N,铰接点F受力为FF=74 350 N,铰接点D的受力为FD=105 234 N。仿真时,在铰接孔E施加固定约束,铰接点D和F的孔壁施加分布力,分布力的合力方向和大小分别为FD和FF。图6为摇臂应力云图,图7为摇臂位移云图。

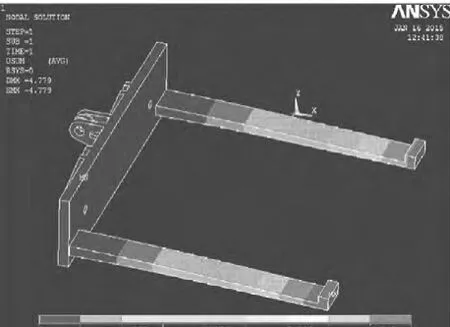

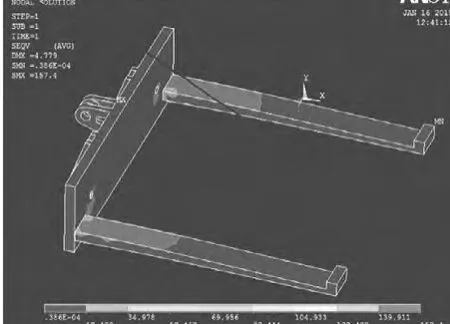

图6 摇臂应力云图

图7 摇臂位移云图

可看出,摇臂最大应力191.4 MPa,最大应力点位于铰接孔E处。最大变形1.55 mm。故选用Q235可满足强度要求。

4.4 托臂的有限元分析

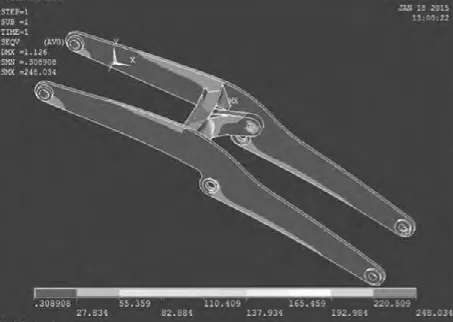

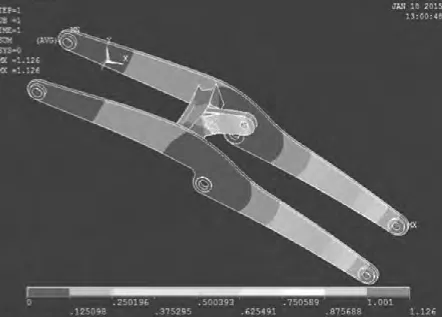

插爪在最高点时,托臂受力最大。托臂有4个铰接点,即A、B、H和E。在进行托臂静力学分析时,将铰接点A和H作为约束,铰接点B、E的受力作为载荷来考虑。由以上可知,FE=172 412 N,FB2左右=61 695 N。各铰接点的约束和作用力施加方式与前述相同。图8、9分别为托臂的应力云图和位移云图。可以看出,托臂的最大应力248.034 MPa,最大应力点位于横梁与左、右托臂的连接处。最大变形为1.126 mm。故托臂材料选用Q345。

图8 托臂的应力云图

图9 托臂的位移云图

[1] 曹小荣,赵书明.液压支架快速移架系统的研究[J].煤矿机械,2010,31(2):130 -132.

[2] 王志强,卞学良,卞春艳,等.小型履带式搬运车工作装置受力分析[J].工程机械,2014,45(7):30 -35.

[3] 马斌强,顿文涛,郭 洁.基于ADAMS的平行四连杆液压举升机构的仿真设计[J].河南农业大学学报,2012,46(6):664-667.

[4] 申文清.装载机工作装置的虚拟优化设计及有限元分析[D].吉林:吉林大学,2005.

[5] 谢新军,万 军.不规则厚煤层放顶煤工作面的悬移支架拆接实践[J].中州煤炭,2010(9):63-64.