基于PLC的车载破碎机的控制系统设计

申凤琴,江剑

(1.西安理工大学高等技术学院,陕西西安710082;2.南京理工大学机械工程学院,江苏南京210094)

破碎机在社会各行业中的应用越来越广泛,从最初用于矿山工程的钻孔作业与大块矿石的二次破碎,发展到今天大规模用于开挖隧道、拆除路桥和建筑物、破碎沥青或混凝土路表以及清除冶炼炉渣等,在国内外已形成了一个重要的新技术产业。

车载破碎机主要由以下几部分组成:主框架、振动系统、动力单元、反击式破碎机、侧泄料皮带、主泄料皮带、行走履带、安全门、磁性分离器、旁通结构、除尘系统、液压系统、电气系统和控制平台等。由此可见,车载破碎机是机电液综合一体化的设备。

车载破碎机的控制系统不仅要求系统能完成各功能部件的基本控制任务,而且在工艺上要考虑各部件动作的协调性,所以要求系统可靠性高,并能工作于恶劣环境,另外由于工作现场扬尘和噪声大,所以对控制系统还要求具有远程控制功能。

1 总体方案设计

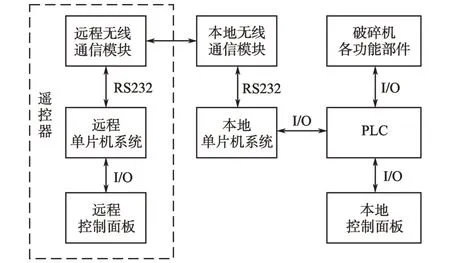

车载破碎机控制系统结构框图如图1 所示。本地控制面板用于破碎机的本地控制,可用于破碎机部件的调试和检测;远程控制面板、远程单片机系统和远程无线通信模块组成破碎机的遥控器,在遥控器上设置相应的按钮、开关和信号指示等;本地单片机系统与本地无线通信模块通过RS232通信完成报文的接收解析和打包发送,与PLC 的连接是通过硬件I/O 连接完成的,也就是本地单片机系统的开关量输入和输出对应于PLC的开关量输出和输入。

图1 控制系统的结构框图Fig.1 Block diagram of the control system

2 硬件设计

2.1 遥控部分

遥控部分的功能选用单片机和无线通信模块来实现。单片机具有体积小,方便灵活等优点,选择AT89S52 为控制芯片;无线通讯模块选用深圳华奥通HAC-UM96 系列无线通讯模块,该模块采用微功率发射,最大发射功率10 mW,433 MHz 标准ISM 频段,无需申请频点,基于FSK的调制方式,采用高效前向纠错信道编码技术,提高了数据抗突发干扰和随机干扰的能力,在视距情况下,可靠传输距离能达到1 000 m,串口接口方式,具有低功耗及休眠功能。

2.1.1 电源供电

遥控器选用市场上广泛供应的仪表用9 V电池来供电。为得到AT89S52 等芯片工作所需的5 V 电压,选用SPXI117 对供电电压进行降压和稳压处理。此外还设计了1 个欠电压报警电路,当电池电压下降至SPXI117 的工作电压下限6.4 V时,报警电路便产生1个信号通知单片机,报警电路采用电压比较芯片LM393,用来检测电压的变化。

2.1.2 输入输出端口的扩展

由于单片机的端口数目有限,本系统的开关量输入输出要求较多,需要借助其他芯片来进行扩展,8255A 芯片是Intel 公司生产的可编程输入输出接口芯片,它具有3 个8 位的并行I/O 端口,可以通过程序改变其功能,常用作单片机与多种外围设备连接时的端口电路。

2.1.3 开关量输入消抖电路

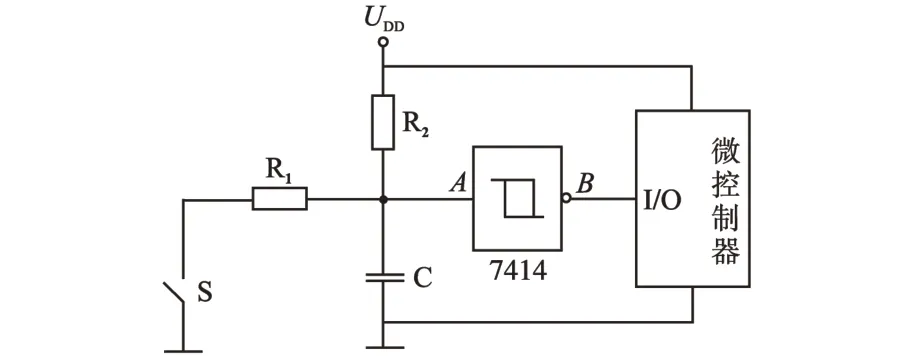

由于遥控器面板上的按钮和开关是机械式结构,触点闭合或断开时伴有机械抖动,会使输出信号波形出现振荡。若将该信号直接输入到微控制器的接口电路中,会造成错误的判断而导致系统控制混乱。消除抖动干扰可采用软件和硬件两种方法,本系统采用如图2 所示的硬件去抖动RC延时电路,这样可减少单片机的负担。

图2 去抖动RC延时电路Fig.2 RC delay circuit for anti-shake

RC延时电路是利用电容上的电压不能突变的原理,使A 点的电位不会随开关闭合或断开时的抖动而急剧变化,于是消除了抖动干扰。施密特反相器7414 的作用是对RC 电路的输出进行整形。

2.2 PLC部分

本系统选择的是德国西门子公司的S7-200系列PLC。S7-200是一种小型的可编程控制器,适用于各种场合的检测、监测及控制的自动化。该系列出色表现在以下几个方面:极高的可靠性,极丰富的指令集,易于掌握,便捷的操作,丰富的内置集成功能,实时特性,强劲的通讯能力和丰富的扩展模块。

本车载破碎机控制系统的开关量输入48点,开关量输出34点,模拟量输入4个,模拟量输出2个。考虑到输入输出要留部分余量,本系统选择的PLC 机型是CPU224 型,它有14 点输入,10 点输出,共24 点开关量I/O 点,可连接7 个扩展模块,最大扩展至168 点开关量I/O 点,而且I/O 端子排可以很容易的整体拆卸,应用方便;它还具有PID 控制器,1 个RS485 通讯编程口,具有PPI通讯协议、MPI 通讯协议和自由方式通讯能力;此外,它有13k字节程序和数据的存储空间,6路独立的30 kHz高速计数器,2路独立的20 kHz高速脉冲输出。总之,该机型是具有较强控制能力的可编程控制器。根据控制要求,本控制系统选用了3个开关量扩展模块,型号为EM223DC/RELAY;2 个模拟量输入输出扩展模块,型号为EM235,每模块4个AI和1个AO。

PLC 的开关量输入信号有来自本地和远程控制面板的指令,还有来自履带、振动系统、皮带、液压泵、磁分离、风扇等故障报警信号,以及液压系统的过滤堵塞和高温报警等;PLC的开关量输出信号主要用于控制破碎机各功能部件的启停和控制面板上的信号指示等。

3 软件设计

3.1 遥控软件设计

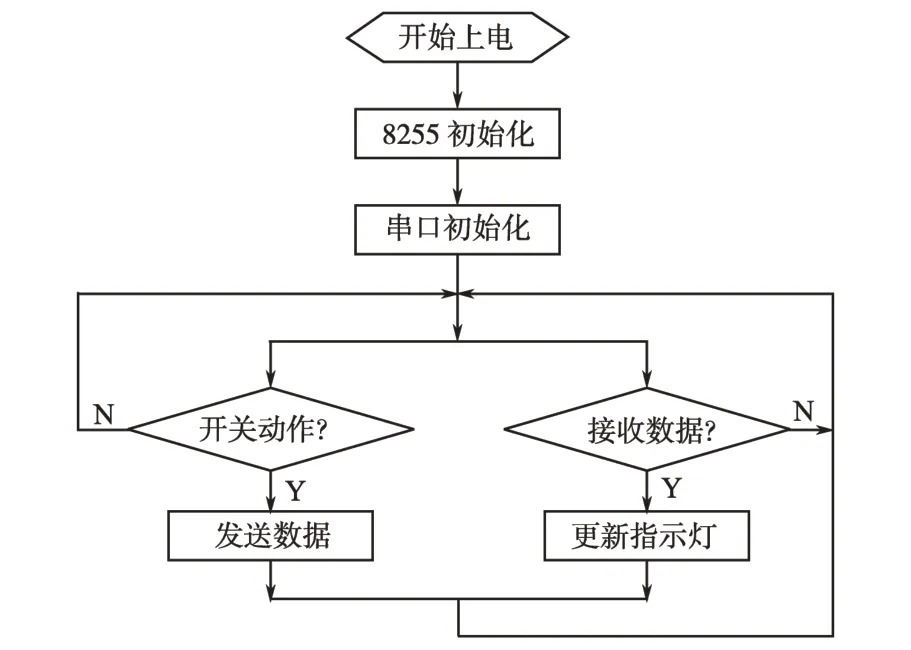

遥控软件分为远程遥控器软件和本地无线通信软件,以远程遥控器为例说明软件设计思想。远程遥控器上有各种按钮、开关和指示灯,整合成开关量是16 个开关量输入和8 个开关量输出,所以发送报文的正文是2 个字节,对应16个开关量输入状态,加上开始标志1字节、校验2字节和结束标志1字节,总共是6个字节;接收报文是5 个字节,对应8 个开关量的输出执行命令。为了节省电能消耗,只有在输入有变化的时候才发送报文。单片机的工作流程如图3所示。

图3 单片机的工作流程Fig.3 Single-chip microcomputer workflow

3.2 PLC软件设计

PLC 编 程 采 用STEP7-Micro/WIN32 编 程 软件,该软件是西门子公司专为S7-200 研制开发的,可以使用个人计算机作为图形编辑器,用于联机或脱机开发用户程序,并可在线实时监控用户程序的执行状态。PLC 软件分为逻辑控制和速度控制两部分。

3.2.1 逻辑控制软件

逻辑控制软件程序不仅实现了车载破碎机各功能部件的启动和停止,而且考虑了工艺联锁和故障停机。下面以履带行走为例说明实现方法。

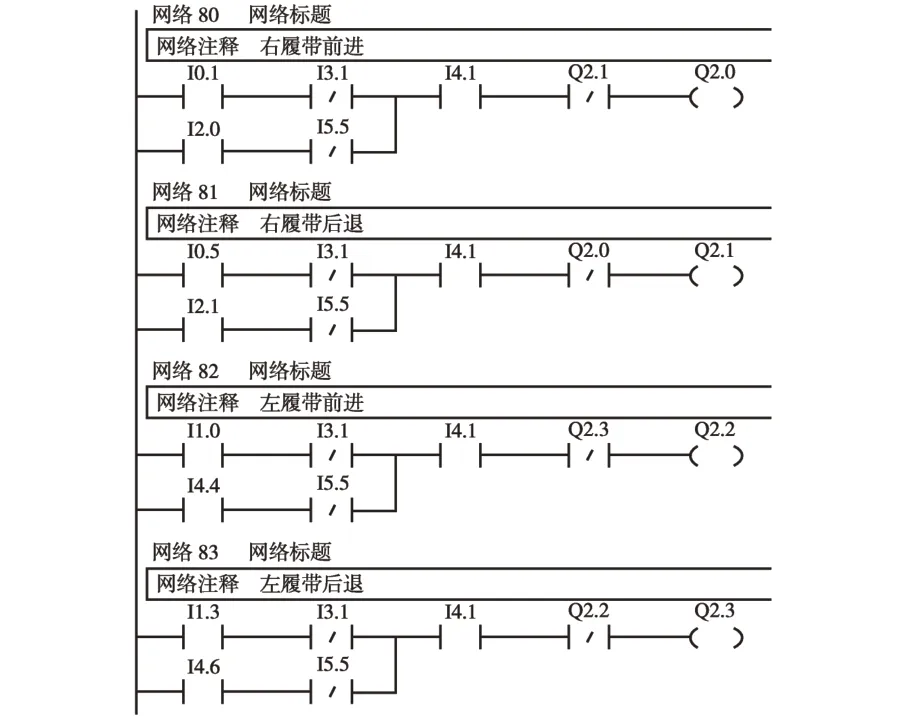

根据PLC 的I/O 点分配,履带行走控制程序中远程控制输入信号分配为I0.1(右履带前进),I0.5(右履带后退),I1.0(左履带前进),I1.3(左履带后退);本地控制输入信号分配为I2.0(右履带前进),I2.1(右履带后退),I4.4(左履带前进),I4.6(左履带后退);PLC 的输出信号Q2.0,Q2.1,Q2.2,Q2.3则分别接到控制履带行走方向的液压电磁阀上。另外设置I3.1和I5.5分别为禁止远程控制和禁止本地控制开关,I4.1 为履带行走允许工作开关。

若使用远程控制方式时,禁止本地控制开关I5.5动作,禁止远程控制开关I3.1开关未操作,其常闭触点仍处于闭合,当I0.1闭合时,若此时已允许履带工作,I4.1闭合,则右履带前进继电器Q2.0将被驱动,右履带前进运行;若使用本地控制方式时,I3.1开关常闭触点断开,I5.5未动作,当I2.0闭合时,则同样实现右履带前进。相关程序如图4所示,该程序实现了本地和远程、前进和后退的互锁。

图4 履带行走PLC控制程序Fig.4 PLC control program of crawler travel

3.2.2 速度控制软件

振动和行走都需要速度控制。下面以振动来说明速度控制的实现方法。

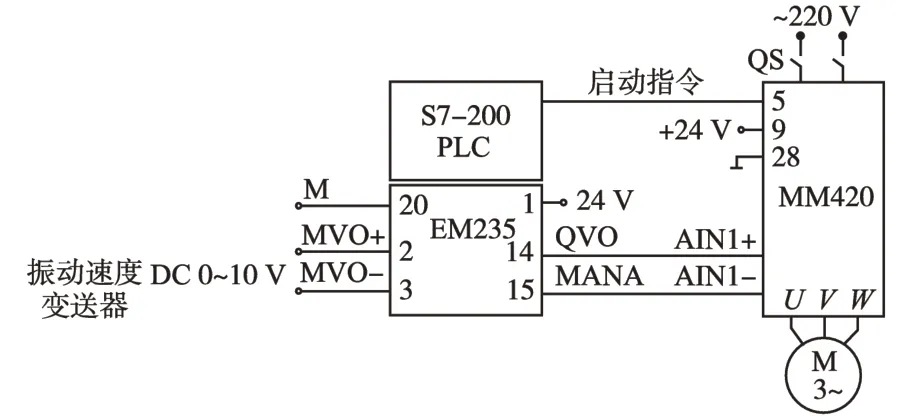

振动速度控制的硬件连接框图见图5。

图5 速度控制硬件连接图Fig.5 Hardware block diagram of speed control

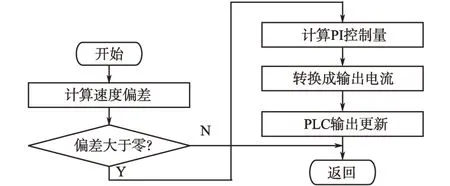

S7-200 PLC 输出一开关量信号控制振动的启动和停止。振动速度的调节是根据振动速度变送器送来的0~10 V 的模拟量信号与设定的速度相比较,计算后输出4~20 mA 的信号到变频器,调节电机振动的速度。此振动速度控制采用比例积分PI闭环控制算法,变频器输入信号的大小与速度偏差及其积分成比例。软件流程图如图6所示。

图6 速度控制流程图Fig.6 Flow diagram of speed control

4 结论

本文针对破碎机实际控制需求,提出基于PLC 的解决方案,给出了总体设计方案,介绍了软硬件实现细节。现场调试结果表明本系统设计合理,工作可靠,可供类似的工程机械控制系统参考。

[1] 陈永甫.无线电遥控入门[M].北京:人民邮电出版社,2007.

[2] 王俊峰,薛鸿德.现代遥控技术及应用[M].北京:人民邮电出版社,2005.

[3] 何立民.单片机高级教程[M].北京:北京航空航天大学出版社,2000.

[4] 廖常初.S7-200PLC 基础教程[M].第2 版.北京:机械工业出版社,2009.

[5] 汪晓平.PLC 可编程控制器系统开发实例导航[M].北京:人民邮电出版社,2004.

[6] 徐国林.PLC应用技术[M].北京:机械工业出版社,2007.