超细硅酸盐填充环保型乳聚丁苯橡胶的研究

牟晓娟,苑 宾,陶瀚超,李荣勋,刘 莉,2

(1.青岛科技大学 高性能聚合物研究院,山东 青岛 266042;2.青岛汉河集团股份有限公司,山东 青岛 266000)

乳聚丁苯橡胶(ESBR)综合性能优异,具有良好的加工性能、物理机械性能,较之天然橡胶(NR)耐老化、耐热性和耐磨性更为优良,广泛应用于输送带、鞋类、胶管、电线电缆和减震制品等领域。但是,传统的ESBR在生产和加工中会释放出一些有害物质,对人体造成危害,与之相比,使用环保原料和助剂生产的环保型ESBR不含亚硝基胺,对人体和环境无危害,相对分子质量和各项物理机械性能均能达到传统型ESBR的要求,因此,近年来,生产和使用环保型ESBR已是大势所趋[1-5]。

超细硅酸盐(F100和KTC)是经过多种工艺精制而成的片层超细硅酸盐新型填料。F100经过了特殊表面改性,在各种橡胶中具有良好的补强性能,堪比半补强炭黑的补强能力,可以显著提高橡胶的物理性能,同时,在输送带中有特别明显的优势,不仅具有协同阻燃效果,还可以提高耐热输送带的耐热能力;而KTC在EPDM/NBR中的补强性能等同于半补强炭黑的补强水平,用于输送带时,同样具有良好的协同阻燃效果,其优良的阻隔性能,使其在轮胎的气密层、内胎、篮球球胆配方中应用广泛。由硅酸盐/橡胶制备的纳米复合材料是以橡胶为连续相、层状硅酸盐片层为增强相复合得到的材料[6],具有良好的应用前景。

目前国内外众多学者对纳米复合材料的结构及性能展开了大量研究,彭嘉冠等[7]采用熔融插层法制备了聚丁烯-热塑性弹性体/有机蒙脱土复合材料,并对其性能进行了研究,Uma Chatterjee等[8]研究了功能化纳米银粒子在聚合物基体中的稳定性及纳米复合材料的物理机械性能,而本文采用机械共混法制备了超细硅酸盐填充的环保型ESBR纳米复合材料,研究了其用量对复合材料性能的影响,期望能够为今后相关研究提供支持。

1 实验部分

1.1 原料

ESBR:牌号为1502E,兰州石化公司;氧化锌(ZnO):诸城正大中和化工有限公司;硬脂酸(SA):淄博市淄川汇通油脂精细化工厂;炭黑N330:青岛德古萨有限公司;F100和KTC:上海麒祥化工有限公司;二硫化四甲基秋兰姆(TMTD)、四硫化五亚甲基秋兰姆(DPTT)、促进剂N-环己基-2-苯丙噻唑次磺酰胺(CZ)、二硫化苯丙噻唑(DM)、2,2,4-三甲基-1,2-二氢化喹啉聚合体(RD)、2-巯基苯并咪唑(MB)、古马隆均为市售橡胶工业常用助剂。

1.2 仪器设备

开放式炼胶机:BL-6175BL,宝轮精密检测仪器有限公司;无转子硫化仪:M2000-A,高铁检测仪器有限公司;平板硫化机:XLB-D400×400,湖州东方机械有限公司;邵氏橡胶硬度计:LX-A,江都市明珠实验机械厂;电子拉力机:TCS-2000,高铁检测仪器有限公司;橡胶加工分析仪:RPA2000,美国ALPHA公司;热重分析仪:TGA/DSC1型,瑞士梅特勒托利多公司。

1.3 基本配方

基本配方(phr):ESBR 100;ZnO 10;SA 1.5;硫化剂TMTD 1,DPTT 1;促进剂CZ 1.5,DM 0.5;防老剂RD 1.5,MB 2,古马隆 10,炭黑N330 30,超细硅酸盐 变量。

1.4 试样制备

ESBR生胶的混炼在宝轮精密检测仪器有限公司生产的开炼机上进行。工艺过程为:先加入ESBR,待胶料完全包辊后,依次加入SA、ZnO、RD、MB、F100或KTC、炭黑,最后加入促进剂、硫化剂TMTD和DPTT,然后薄通、打三角包,混炼均匀后下片。

胶料停放24 h后,在湖州东方机械有限公司生产的平板硫化机上硫化。硫化条件为160 ℃×tc90。

1.5 性能测试

物理机械性能按照GB/T 528—2009进行测试,拉伸速度为500 mm/min;热降解性能采用瑞士梅特勒托利多公司生产的TGA/DSC1型热重分析仪测定,测试条件:空气气氛,温度范围为30~650 ℃,升温速率为10 ℃/min;耐热空气老化性能采用高铁检测仪器有限公司生产的热空气老化试验机测试,老化条件125 ℃×168 h;动态力学性能采用美国ALPHA公司生产的RPA 2000橡胶加工分析仪测定混炼胶和硫化胶的应变扫描,测试条件为:应变测试范围0.28%~100%,温度60 ℃,频率1 Hz。

2 结果与讨论

2.1 硫化性能

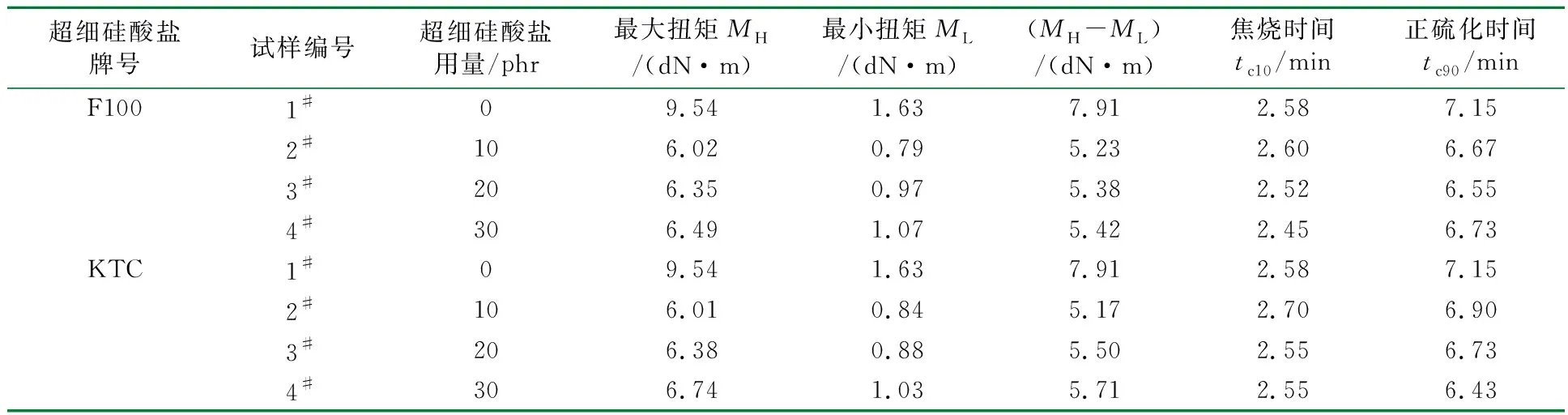

表1是不同用量超细硅酸盐填充的环保型ESBR的硫化特性。

表1 不同用量超细硅酸盐填充的环保型ESBR的硫化特性

从表1可以看出,随着F100(或KTC)加入份数的增大,胶料的MH、ML增大,MH、ML分别反映了胶料在硫化温度下填料-橡胶之间的相互作用程度和流动性,说明随着F100(或KTC)含量的增大,胶料的流动性变差,MH-ML也随着F100(或KTC)加入份数的增大略有增大,MH-ML反映了胶料的交联程度大小,说明超细硅酸盐的加入提高了胶料的交联程度,是由于橡胶与填料之间的相互作用程度增强所致。此外,从表1中还可以看出,加入F100(或KTC)后,与未加入任何硅酸盐的胶料相比,胶料的tc10无大变化,说明胶料的加工安全性较好,而tc90则是明显缩短,说明硫化速度加快,这对生产效率的提高有着积极的意义。

2.2 物理性能

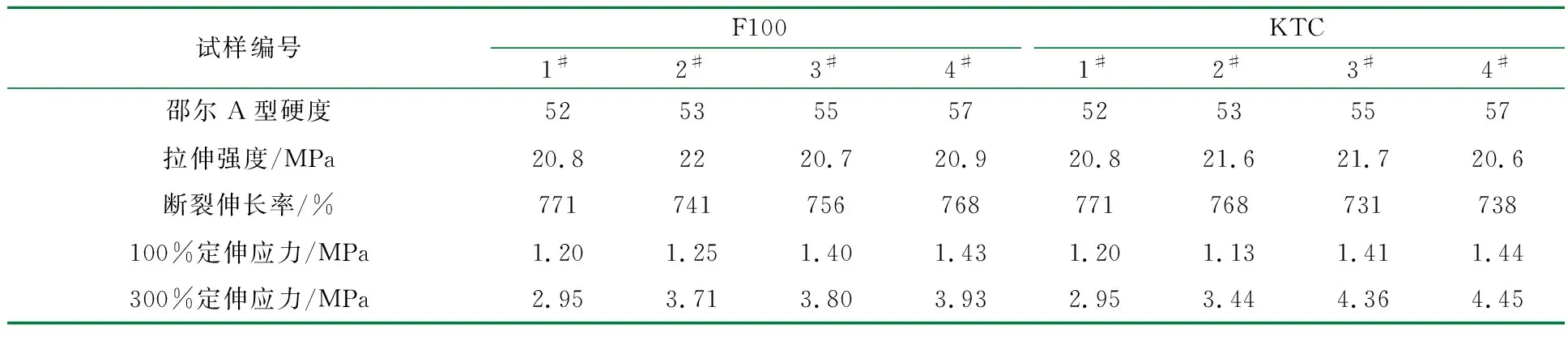

表2是不同用量超细硅酸盐填充的环保型ESBR的物理性能。

从表2可以看出,加入硅酸盐后,胶料的力学性能呈现了规律性的变化,随着F100和KTC加入量的增多,硫化胶的硬度逐渐增大,同时,100%定伸应力和300%定伸应力也呈现不断增大趋势,这与硬度的变化相一致。此外,F100和KTC用量分别为10份和20份时,拉伸强度达到最大值22 MPa和21.7 MPa,断裂伸长率达到最小值741%和731%。原因是添加10份硅酸盐时,层状结构的填料可以在拉伸过程中发生取向,从而增强硫化胶的拉伸强度,但随着用量继续增加,会导致填料在基体中分散不均而发生团聚,造成局部应力集中,导致拉伸强度下降[9]。综合而言,添加10份F100和KTC的硫化胶综合性能较为优异,添加F100的综合物理性能比添加KTC稍显优越。

表2 不同用量超细硅酸盐填充的环保型ESBR的物理性能

2.3 耐热老化性能

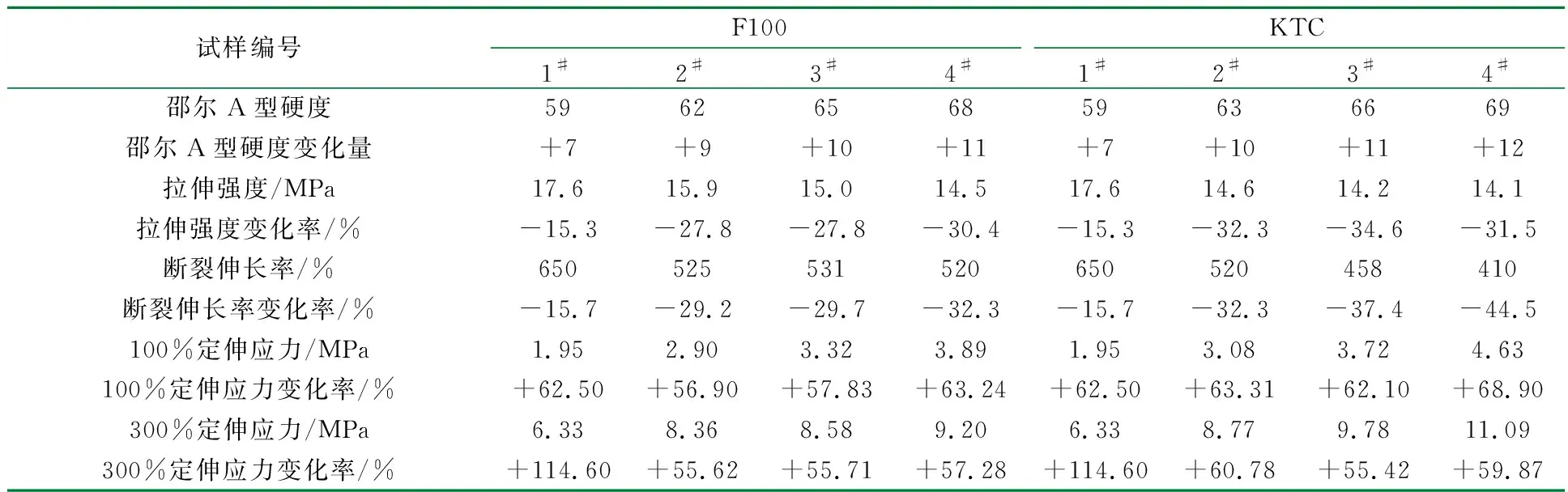

表3是不同用量超细硅酸盐填充的环保型ESBR的耐热老化性能。

表3 不同用量超细硅酸盐填充的环保型ESBR的耐热老化性能1)

从表3可以看出,随着F100和KTC用量增加,经过125 ℃×168 h热空气老化后的硫化胶的硬度、定伸应力均有所上升,而拉伸强度、断裂伸长率则是不断下降,较纯炭黑补强的硫化胶,耐老化性能明显下降,考虑是由于F100和KTC的结构度低,与橡胶之间的结合力较弱,在老化过程中,气体比较容易渗入,破坏交联键,从而造成其物理性能下降。此外,从表3还可以看出,填充F100的硫化胶,其耐老化性能较为优异,主要是因为F100的比表面积更大,可以吸附更多的自由基,抑制链反应的继续进行[10]。

2.4 动态力学性能

2.4.1 混炼胶的动态力学性能

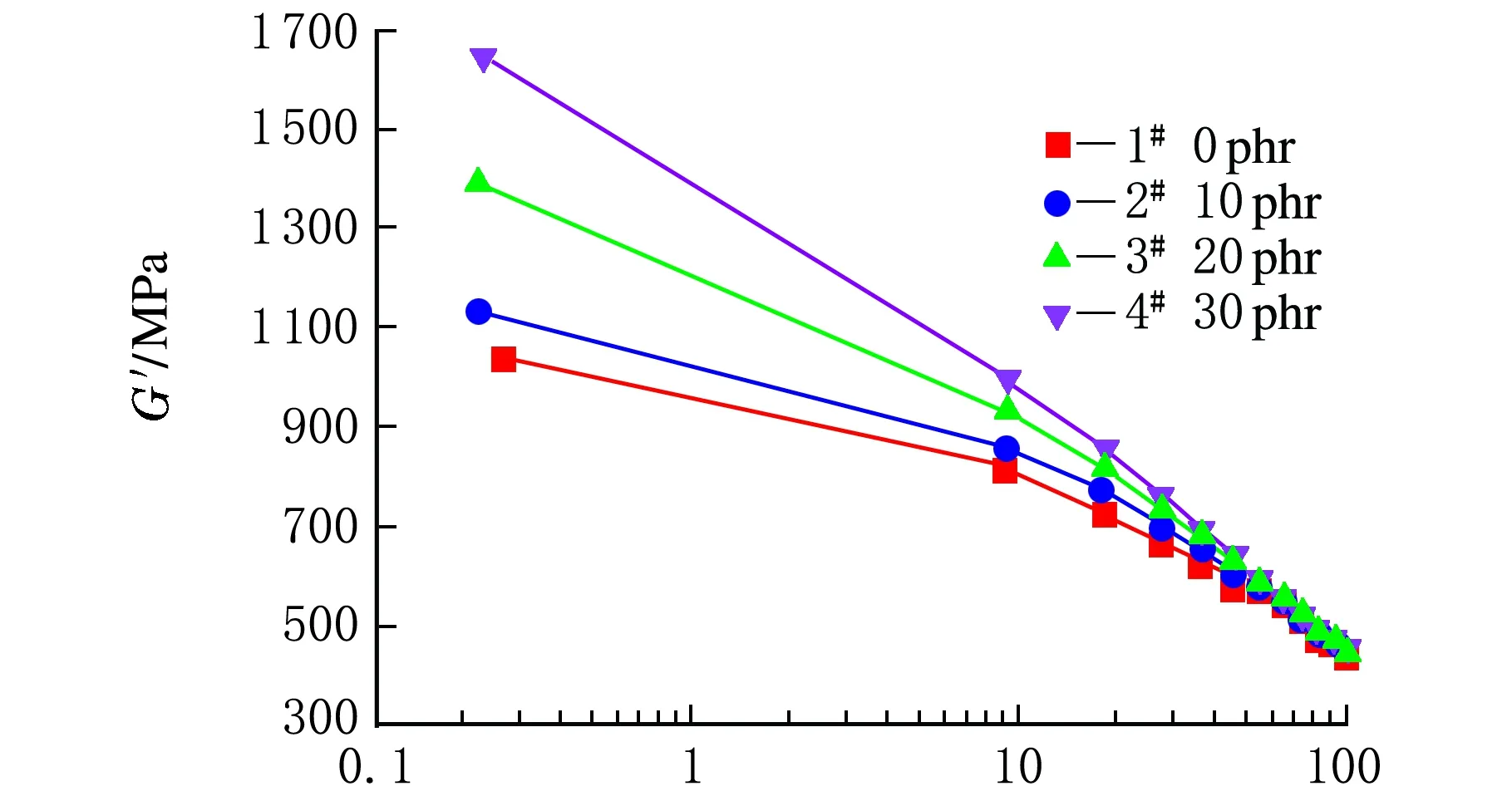

F100和KTC用量对环保型ESBR混炼胶弹性模量(G′)应变(ε)曲线的影响如图1所示。

填料加入到聚合物基体后会导致胶料的动态力学性能发生很大变化,填料的用量及种类是影响其性能的重要因素。从图1可以看出,随着ε的增大,4组混炼胶的G′变化规律相同,G′皆不断下降,且随着超细硅酸盐用量增大,混炼胶的弹性模量G′越大,同时G′下降的速率也越大。考虑是由于超细硅酸盐独特的片层结构,表面又有活性基团,很容易相互搭接形成很强的三维填料网络,而超细硅酸盐填充量较小或未添加时,填料在橡胶中的浓度较低,在聚合物基体中尚未形成完善的网络结构,所以G′受应变影响较小;随着超细硅酸盐用量继续增大,用量到达20份时,可以看出G′急剧增大,此时填料已在基体内搭构了完善的填料网络。填料用量到达30份时,可以看出G′继续增大,且G′几乎是随着应变直线下降,这是因为此时聚合物基体内主要是填料-填料相互作用为主,其之间形成的刚性接点,很容易随应变发生急剧破坏。此外,从图1中还可以看出,相同用量的F100和KTC填充的混炼胶,F100填充的胶料的G′较大,Payne效应略为明显。

ε/%(a) F100

ε/%(b) KTC

图2是不同用量超细硅酸盐填充的混炼胶的损耗因子(tanδ)随应变变化曲线。

ε/%(a) F100

ε/%(b) KTC

从图2可以看出,填料用量及种类对混炼胶tanδ的变化影响不大,在较小的应变范围内,2种混炼胶的tanδ均有一段平坦期,说明此应变范围内,只需较小的能量损耗就能回应外界给予的应变。原因是小应变下主要是填料网络的破坏,而填料为刚性粒子不产生内耗,高分子由于具有粘弹性才产生内耗,所以,尽管填料份数增加,小应变下内耗的差别不大,而ε增大,是填料与橡胶之间形成的交联网络发生破坏,需要消耗能量,所以,内耗呈现急剧上升现象。此外,从图2中还可以看出,尽管填料份数增加,但是内耗增加趋势基本相同,说明填料用量不会增加分子间的摩擦力,能量损失主要来源于炭黑网络和聚合物网络的破坏和重建。

2.4.2 硫化胶的动态力学性能

图3和图4分别为硫化胶的G′-ε曲线和tanδ-ε曲线,与混炼胶相比,硫化胶的弹性模量明显提高,主要是因为在硫化过程中,一方面发生了硫化交联反应,另一方面,在高温作用下,会加速填料的聚集,从而造成模量上升。同时,随着填料份数增加,tanδ曲线出现明显差异,呈现增大趋势,主要是高填充用量的硫化胶形成的网络之间的相互作用点较多,并且填料之间的内摩擦也在增大,所以随着应变增大,差异特别明显。

ε/%(a) F100

ε/%(b) KTC

ε/%(a) F100

ε/%(b) KTC

2.5 热稳定性能

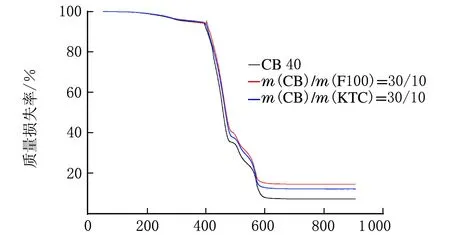

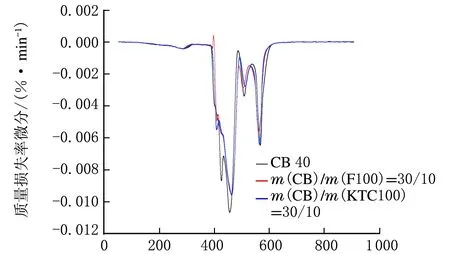

热重分析主要用于评价材料的热稳定性[11],是研究物质受热分解过程的重要工具。高聚物在氮气气氛下的热分解属于高分子链在高温作用下发生的裂解,而在氧气气氛下的热分解为有氧参与的热氧分解,材料在氧气条件下的热稳定性与实际情况更为接近。图5和图6分别是不同硅酸盐填料填充的硫化胶在空气气氛下的TGA和DTG曲线。

从图5和图6可以看出,纯炭黑填充的硫化胶的第一个热质量损失峰出现在400 ℃,最大降解速率温度为456 ℃,而加入10 phr F100的胶料的第一个热质量损失峰出现在417 ℃,最大降解速率温度为462 ℃,加入10 phr KTC的胶料的第一个热质量损失峰出现在414 ℃,最大降解速率温度为463 ℃。从图5和图6还可以看出,加入硅酸盐填料后,胶料的初始热失重温度和最大降解速率温度明显移向高温,由此说明,这2种硅酸盐填料均能提高胶料的热稳定性。F100对胶料耐热性能略的影响为明显。

温度/℃

温度/℃

3 结 论

(1) F100和KTC的加入,交联速度提高,交联程度增加,但不影响焦烧时间。

(2) 随着F100和KTC用量增加,胶料的硬度和定伸应力增加,而拉伸强度和断裂伸长率则呈现了明显的规律性变化,F100和KTC用量分别为10 phr和20 phr 时,拉伸强度达到最大值22 MPa和21.7 MPa,断裂伸长率达到最小值741%和731%,综合而言,添加10 phr的F100和KTC,其综合物理性能较为优异,耐热空气老化性能也较为优良。

(3) F100和KTC的加入,可以提高胶料的热降解温度,F100效果更明显。此外,增加F100和KTC用量,ESBR胶料的G′不断增大,Payne效应增强,而能量损失源于炭黑网络和聚合物网络的破坏和重建,所以填料用量增加对胶料损耗因子的影响不大。

参 考 文 献:

[1] 魏绪玲,郑聚成,龚光碧,等.环保型乳聚丁苯橡胶的研发进展[J].高分子通报,2012(4):21.

[2] 李迎,丛悦鑫,张洪林.环保型丁苯橡胶的开发及发展建议[J].齐鲁石油化工,2009,37(4):261-264.

[3] 郭义.丁苯橡胶市场现状及技术发展趋势[J].弹性体,2008,18(1):74-78.

[4] 李迎.我国环保型丁苯橡胶的开发及发展建议[J].中国橡胶,2009,25(14):32-34.

[5] 晓战东.丁苯橡胶生产及市场分析[J].弹性体,2013,23(4):64-67.

[6] 彭辉.PA/OMMT纳米复合材料制备技术及性能研究[D].济南:山东理工大学,2012.

[7] 彭嘉冠.PB-TPE/OMMT复合材料的结构与性能研究[J].弹性体,2011,21(1):41-44.

[8] Chatterjee U,Jewrajka S K,Guha S.Dispersion of functionalized silver nanoparticles in polymer matrices:stability,characterization,and physical properties[J].Polymer Composites,2009,30(6):827-834.

[9] 刘春林,邓涛.CM/EVM共混胶补强体系的研究[J].橡塑技术与装备,2013,39(1):6-9.

[10] 黄婷婷,陈春花,辛振祥.强威粉/氢化丁腈橡胶纳米复合材料的结构与性能[J].橡胶工业,2013,60(1):11-14.

[11] E L G Denardin,P R Janissek,D Samios.Time temperature dependence of the thermo -oxidativeaging of polychloroprene rubber[J].Thermochimica Acta,2003,395:159-167.