AES树脂的制备及其性能研究*

邱俊峰,朱 军,林润雄

(青岛科技大学 高性能聚合物研究院,山东 青岛 266042)

丙烯腈-三元乙丙橡胶-苯乙烯(AES)共聚物具有极佳的耐候性,即使长时间暴露在室外紫外线、潮湿、雨淋、光照及臭氧条件下,不经涂装也可以保持物性稳定[1],特别适合不涂装在户外直接使用。AES树脂是一种耐候性极佳的树脂,由于三元乙丙橡胶(EPDM)橡胶相玻璃化转变温度(Tg)低,使AES具有比丙烯酸酯类橡胶-丙烯腈-苯乙烯的接枝共聚物(ASA)更加优异的耐低温冲击性,因而越来越多地被使用于汽车零部件及其它需要寿命长、安全可靠的塑料制品,不需涂装的优点使AES在价格上更有竞争力[2]。在电子消费领域,AES的耐候性还意味着即使长期使用,也能更好地保持制品原有新鲜亮丽的色彩[3]。

目前AES树脂的工业生产工艺只有本体法和溶液聚合法,而乳液法的研究非常少[4-5]。乳液聚合具有聚合速率快,单体转化率高,反应体系粘度低,便于传热,反应温度易控制,工艺简单等优点[6],与丙烯腈-丁二烯-苯乙烯(ABS)的制备不同的是丁二烯单体可以采用乳液法聚合,产物聚丁二烯胶乳可直接用来参与乳液聚合,而EPDM是由乙烯、丙烯及少量非共轭双烯为单体共聚而得,产物本身为固体或液体,需制成橡胶胶乳才可参与乳液反应。本文采用乳液聚合法制备了AES接枝共聚物,所得产品可直接与苯乙烯-丙烯腈(SAN)树脂共混制备AES树脂。

1 实验部分

1.1 原料

EPDM:工业级,德国朗盛集团;丙烯腈:分析纯,天津市巴斯夫化工有限公司;苯乙烯:分析纯,天津市凯信化学化工有限公司;十二烷基硫醇(TDDM):分析纯,成都科龙试剂厂;SAN树脂:工业品,80HF,宁波甬兴公司;乙烯基双硬脂酰胺(EBS):市售工业品;过硫酸钾:分析纯,莱阳化工实验厂;去离子水、十二烷基苯磺酸钠(SDBS):分析纯,市售;乙基苯:分析纯,上海科丰化学试剂有限公司;丙酮:分析纯,烟台三和化学试剂有限公司;其它均为市售化学品。

1.2 仪器设备

傅里叶变红外光谱仪:VERTEX70型,德国布鲁克公司;差示扫描量热仪:DSC204F1型,德国耐驰公司;电子显微镜:JEOL.JSM7500F型,日本电子株式会社;电子万能试验机:WDW-10H型,郑州南北仪器设备有限公司;高剪切分散乳化机:浙江兴盛机械有限公司;悬臂梁冲击实验机:XC型,上海研润光机科技有限公司。

1.3 AES接枝共聚物的合成

在四口烧瓶中加入EPDM,用适量乙基苯溶剂溶解,配制SDBS水溶液,EPDM溶液在高速剪切分散乳化机作用下加入SDBS水溶液进行乳化,制得EPDM胶乳。通氮气保护,升温至75 ℃,同时滴加苯乙烯、丙烯腈、TDDM和过硫酸钾水溶液,反应时间4 h。反应结束后,破乳、洗涤、烘干,即得接枝AES产物。

1.4 SAN/AES共混物的制备

将AES接枝共聚物与SAN树脂充分烘干。按配方取料,EBS质量分数为5%,然后在高速混合机中混合均匀,再在双螺杆挤出机中挤出造粒,在80 ℃下干燥4 h后在塑料注塑成型机中注塑标准件,用于力学性能测试。

1.5 AES树脂的性能表征

(1) 红外光谱测试

以丙酮为溶剂,在索氏提取器中抽提48 h,除去未接枝到EPDM上的SAN,剩余物烘干用于红外光谱测试。

(2) 差示扫描量热法分析

N2气氛保护下,升温速度为10 ℃/min,测试温度范围-100~150 ℃。

(3) 接枝率的测定

以丙酮为溶剂,在索氏提取器中抽提48 h,收集剩余物烘干,称重,计算。

(4) 壳层摩尔质量的测定

以四氢呋喃(THF)为溶剂,将AES接枝共聚物配制成质量分数为0.5%的溶液并溶解48 h,未接枝到EPDM上的SAN溶解在THF中测定其摩尔质量Mw。

(5) 力学性能的测试

将AES树脂造粒、注塑,分别按GB/T 1043.1—2008和GB/T1040.3—2006测定其冲击强度和拉伸强度。

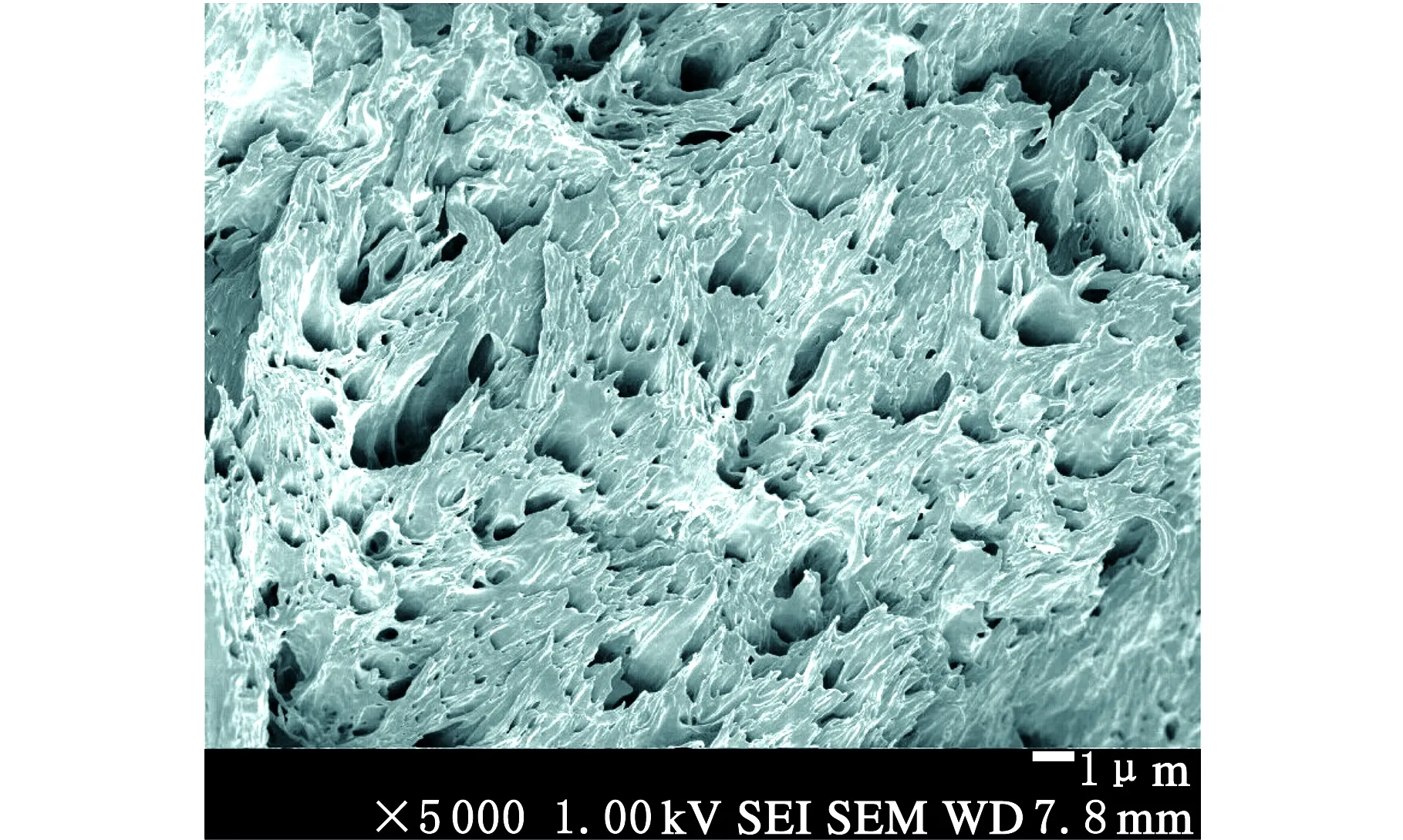

(6) 冲击断面形貌的表征

室温下缺口冲击断面,表面喷金,在扫描电镜下观察形貌。

2 结果与讨论

2.1 AES树脂红外光谱图

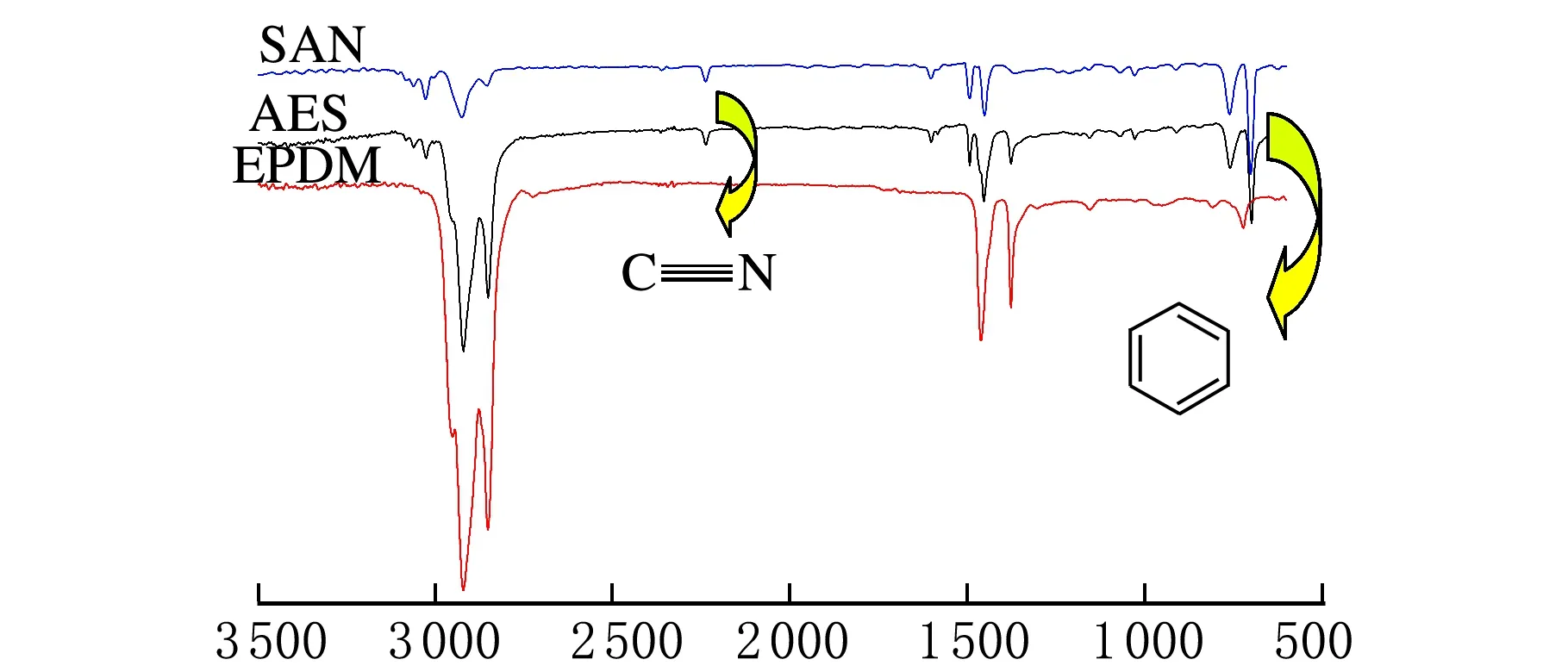

用丙酮提取AES接枝共聚物,将其与EPDM和SAN树脂进行红外测试,结果如图1所示。

波数/cm-1

图1中2 922~2 852 cm-1处为C—H饱和伸缩振动峰,1 493 cm-1处为C—H弯曲振动峰,2 237 cm-1处为C≡N伸缩振动峰,1 600 cm-1处为苯环骨架吸收峰,从3条谱线特征可以看出,所得产物为AES接枝共聚物。

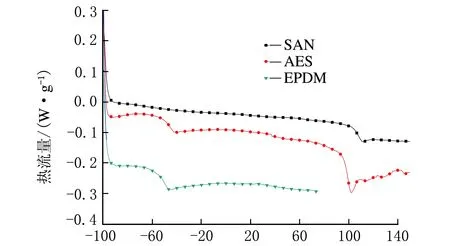

2.2 AES树脂的DSC分析

图2为EPDM、SAN与AES树脂DSC分析图,测试条件为:N2气氛,升温速度为10 ℃/min,测试温度范围为-100~150 ℃。EPDM的Tg为-60 ℃,SAN的Tg为102 ℃,由图2可以看出,AES有2个Tg,并且最低值高于EPDM的Tg,最高值低于SAN的Tg。这是由于AES形成了核壳结构,壳层作为相容剂,改善了两者的相容性,使其Tg相互影响。

温度/℃

2.3 EPDM用量对AES树脂冲击强度的影响

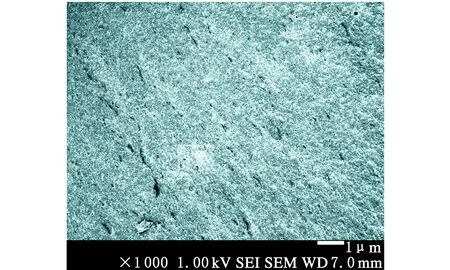

将实验制得的AES接枝共聚物与不同比例SAN树脂共混,测定其冲击强度,如图3所示,不同含量EPDM的AES树脂冲击断面扫描电镜图如图4所示。

w(橡胶相)/%

(a) w(EPDM)=0%

(b) w(EPDM)=10%

(c) w(EPDM)=15%

(d) w(EPDM)=20%

(e) w(EPDM)=25%

由图3可知,AES树脂冲击强度随橡胶相含量增加而增大,曲线呈S型,开始增长缓慢,当橡胶质量分数在15%~20%时,出现明显的脆韧转变,冲击强度大幅提升,橡胶质量分数为30%时冲击强度达到最大值。这也可以从冲击断面扫描图上看出,开始不加橡胶相(图4a)时断面光滑,为脆性断裂;当橡胶质量分数为10%时(图4b)断面出现沟槽;当橡胶质量分数为15%时(图4c)断面有点粗糙;当橡胶质量分数达到20%时(图4d)断面极不规则,并有丝状物出现;当橡胶质量分数为25%时(图4e)有更多的丝状物。

EPDM橡胶粒子在增韧体系中发挥两个重要作用:一是作为应力集中中心诱发大量银纹和剪切带;二是控制银纹的发展,并使银纹终止,而不致发展成破坏性裂纹,银纹尖端的应力场可诱发剪切带的产生,而剪切带也可以阻止银纹的进一步发展,银纹和剪切带的产生和发展要消耗大量的能量,因而使材料冲击强度显著提高[7]。

2.4 摩尔质量调节剂用量对AES树脂冲击强度的影响

摩尔质量调节剂的用量影响AES接枝共聚物壳层SAN与游离SAN的摩尔质量大小及分布,从而对冲击强度产生影响。一般认为接枝SAN的摩尔质量略大于游离SAN的摩尔质量[8]。AES树脂中橡胶相质量分数为20%,AES接枝共聚物制备时橡塑质量比为45∶55。改变摩尔质量调节剂用量制备一系列AES接枝共聚物,与一定比例SAN树脂共混造粒,制成标准样条,测定其冲击强度,并测定被提取SAN的摩尔质量,结果如图5所示。

w(TDDM)/%

由图5可知,摩尔质量调节剂对游离SAN摩尔质量有显著影响,因为TDDM为链转移剂,可以诱发链转移,降低产物相对分子质量。实验中加入TDDM后,可以降低接枝到EPDM上SAN的摩尔质量,同时降低接枝率。当TDDM质量分数为1%时,冲击强度达到峰值,接枝到EPDM上的SAN摩尔质量与TDDM用量成反比,在TDDM质量分数为1%时达到最佳值。

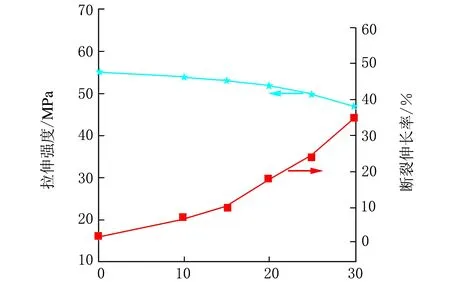

2.5 EPDM用量对AES树脂拉伸性能的影响

不同比例AES接枝共聚物与SAN树脂共混注塑制备标准样条,进行拉伸强度和断裂伸长率测试,结果如图6所示。

w(EPDM)/%

从图6可以看出,随着AES树脂中橡胶相用量的增加,拉伸强度小幅度降低,断裂伸长率逐渐增大,因为橡胶相含量增加,受到应力时产生的银纹数量增多,有利于塑料相沿应力方向屈服,所以拉伸强度下降。

3 结 论

(1) 采用乳液聚合法合成AES接枝共聚物,随着EPDM用量的增加,AES树脂冲击强度增加,当EPDM质量分数达到15%后,出现明显的脆韧转变,冲击强度大幅提升,拉伸强度逐渐下降,断裂伸长率增大。

(2) 摩尔质量调节剂TDDM的加入使SAN的摩尔质量降低,当TDDM质量分数为1%时,冲击强度达到峰值,接枝到EPDM上的SAN摩尔质量与TDDM用量成反比,在TDDM质量分数为1%时达到最佳值。

参 考 文 献:

[1] 刘洪伟,董颖,金春玉,等.丙烯腈-三元乙丙橡胶-苯乙烯接枝共聚物(AES)合成及应用[J].弹性体,2007,17(1):71-74.

[2] 商淑瑞,瞿雄伟.丙烯腈-乙丙三元橡胶-苯乙烯接枝共聚物的制备及性能研究[D].天津:河北工业大学,2002.

[3] 王宇,郗向丽,石艳.乳液法AES的研究[J].弹性体,2007,17(4):36-38.

[4] 顾准,王杨,李志兵.溶剂法制备AES树脂及其性能研究[J].塑料科技,2001,38(11):43-45.

[5] Haruyoshi Kitahara,Yasuaki II Yutaka Toyooka.Thermo-plastic resin composition of ethylene-propylene-non-conjugated diene terpolymer rubber having improved combined properties of weather resistance and molding appearance:USP,4788250[P].1987-10-08.

[6] 曹同玉,刘庆普,胡金生.聚合物乳液合成原理性能及应用[M].北京:化学工业出版社,2002.

[7] 张金龙,马斐,陈昌青,等.橡胶改性对PS力学性能的影响及机理研究进展[J].广州化工,2010,38(6):16-19.

[8] HYUNGSU K,KESKKULAA H,PAULDR.Toughening of SAN copolymers by an SAN emulsion grafted rubber [J].Polymer,1990,31(5):869-876.