硫化测温技术在半钢子午线轮胎减时硫化中的应用

魏利萍,王中江,孙洪广

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.山东丰源轮胎制造股份有限公司,山东 枣庄 277300)

橡胶是热的不良导体,因此在轮胎这种厚橡胶制品硫化的过程中会产生温度梯度[1],靠近热源的部位硫化速度快,易发生过硫现象,而远离热源的部位硫化速度慢,易发生欠硫。轮胎厂为了确保硫化速度最慢的部位达到正硫化,在硫化过程中设定了安全时间。如果不设定安全时间会存在欠硫现象,而欠硫会影响到轮胎的性能。因此,轮胎厂为了提高轮胎的质量,节约能源,运用硫化测温技术[2]对现有的硫化生产工艺进行测温计算,并依据测温结果对硫化工艺条件进行调整,使得轮胎的性能达到最佳状态。

1 实验部分

1.1 原料

195/65R15 91H型半钢子午线轮胎及生产半部件所用的胶料(子口胶、胎体胶、三角胶、胎侧胶、带束层胶、冠带条胶、胎面胶)均为山东丰源轮胎制造股份有限公司提供。

1.2 仪器设备

MDR2000无转子型硫化仪:美国Alpha公司;双模定型硫化机:中日合资益阳益神橡胶机械有限公司;轮胎高速/耐久性试验机和切割丝及轮胎切割装置:青岛高校测控技术有限公司;轮胎综合强度试验机:高铁检测仪器(东莞)有限公司;TC-USB硫化测温仪:软件版本V2.2,共有20个测温通道,北京橡胶工业研究设计院。

1.3 测温准备[3]

1.3.1 测温位置的选取

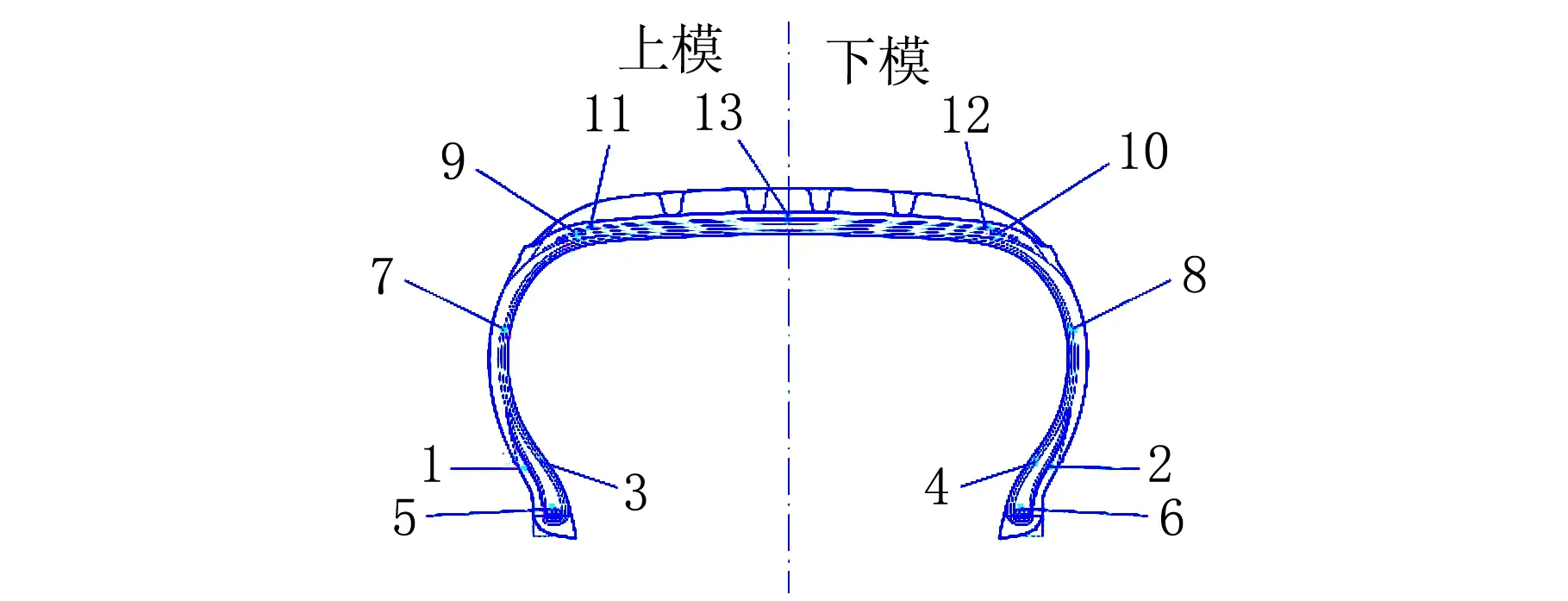

本次测温共选取13个测温点,具体分布如图1所示。每个测温点可连续测温,每隔11 s循环显示温度1次。

1、2-子口胶、帘布[凸台位置胎侧与帘布间(子口最厚点)];3、4-三角胶(与1、2位置对应的帘布与三角胶底部间);5、6-钢丝圈(与钢丝圈和三角胶结合面中间位置);7、8-帘布、胎侧(帘布反包端点胎侧与帘布间);9、10-带束层(带束层2末端);11、12-胎面、冠带条、基部胶(距9、10点胎面与冠带条间);13-胎面中心(胎面中心冠带与胎面间)

1.3.2 测温导线

测温导线每根长约10 m,导线一端用钳子将外层绝缘皮剥掉后缠绕在一起拧成麻花状,长度约2 mm;另一端用钳子将绝缘皮剥掉,长度约4~5 cm。

1.3.3 模具测温孔

在模型钢圈上打一个直径为8 mm的圆孔(距内边缘10~15 mm),以使测温导线从该孔通过中心机构引出硫化机。

1.3.4 胎胚埋线

在成型好的胎胚上,用汽油、扒胎工具将胎胚一层层剥开,然后在确定位置上将线缠绕的一端埋入,用胶片固定牢靠,避免线与线的交叉和搭接,以防在轮胎硫化时压力的作用将线皮压破使线连接在一起,导致测温数据的不准确。最后为使测温线容易穿过硫化机模具,将测温线捋顺并用胶带缠好。

1.4 硫化计算

1.4.1 胶料硫化反应活化能的计算

按GB/T 1233—2008测定140 ℃、150 ℃下t90的数值大小。根据阿累尼乌斯方程式计算得到胶料的反应活化能[4]如式(1)所示。

(1)

式中:t1、t2分别为反应温度T1、T2下的正硫化时间,s;E为硫化反应的活化能,J/mol;R为气体常数,8.314 J/(mol·K)。

1.4.2 等效硫化时间[1]和过硫程度的确定

一般情况下认为,在不等温硫化计算中,阿累尼乌斯方程式在实验允许的温度范围内能够较准确地反映硫化反应速率和温度之间的关系,如式(2)所示。

K=Ae-E/(RT)

(2)

式中:K为硫化反应速率常数;A为频率因子常数;E为硫化反应的活化能,J/mol;T为反应温度,K;R为气体常数,8.314 J/(mol·K)。

由式(2)可以得到式(3):

(3)

式中:T0为基准温度下的硫化温度,一般为半成品进行硫化时的实验温度,K;T为实验温度,K;r0和K0为基准温度T0时的硫化反应速率和硫化反应速率常数;r和K为实验温度T时的硫化反应速率和硫化反应速率常数;υ为在实验温度下,对应于T0时的相对硫化速率。

由于轮胎的硫化是一个不等温硫化过程,其对应于基准温度下的等效硫化时间t*可用式(4)计算:

(4)

式中:t为硫化结束时的时间,s。由于在基准温度下的相对硫化速率υ0为1,式(4)可变为式(5)。

(5)

通过上面计算得到的各部位胶料的反应活化能,用式(5)便可求得各部位在不等温硫化过程中对应于基准温度下的等效硫化时间。

过硫程度的计算一般取硫化仪测定基准温度下的t90为判定依据,计算过硫程度的高低[5]如式(6)所示。

过硫程度=(等效硫化时间-t90)/t90×100%

(6)

2 硫化工艺条件

测温前对硫化机和管路进行检查,保证所测轮胎硫化温度和压力满足工艺条件要求。实验采用饱和蒸汽和氮气的硫化方式。所测温的195/65R15 91H型轮胎硫化步序如表1所示。

表1 195/65R15 91H轮胎硫化步序1)

3 结果与讨论

在厚橡胶制品硫化中,厚度大的地方易发生欠硫的现象。在轮胎这种厚橡胶制品中,一般胎冠中部、胎肩部和胎圈部位易欠硫,因此这几个部位成为硫化测温研究的重要位置。

3.1 实测温度曲线

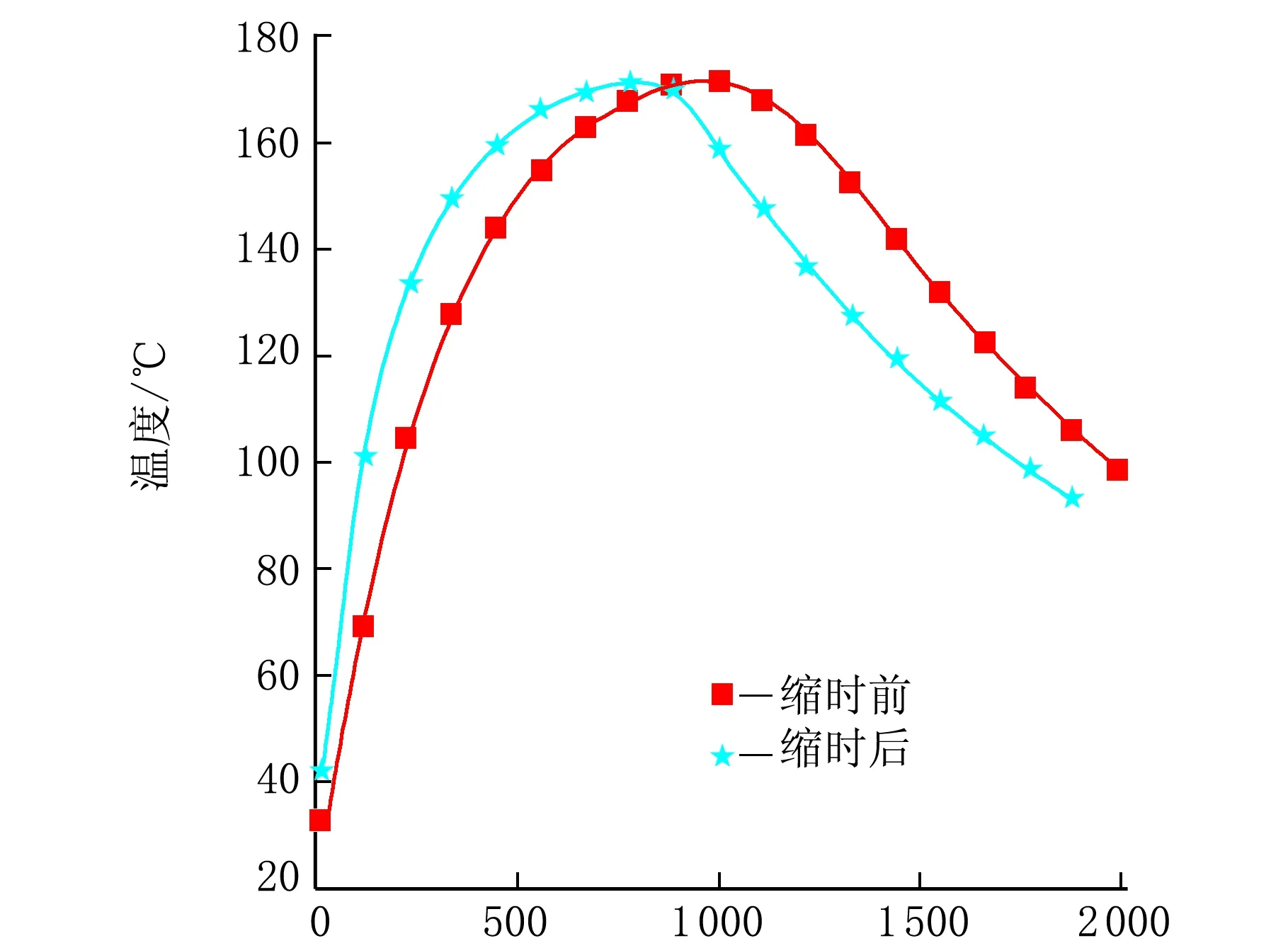

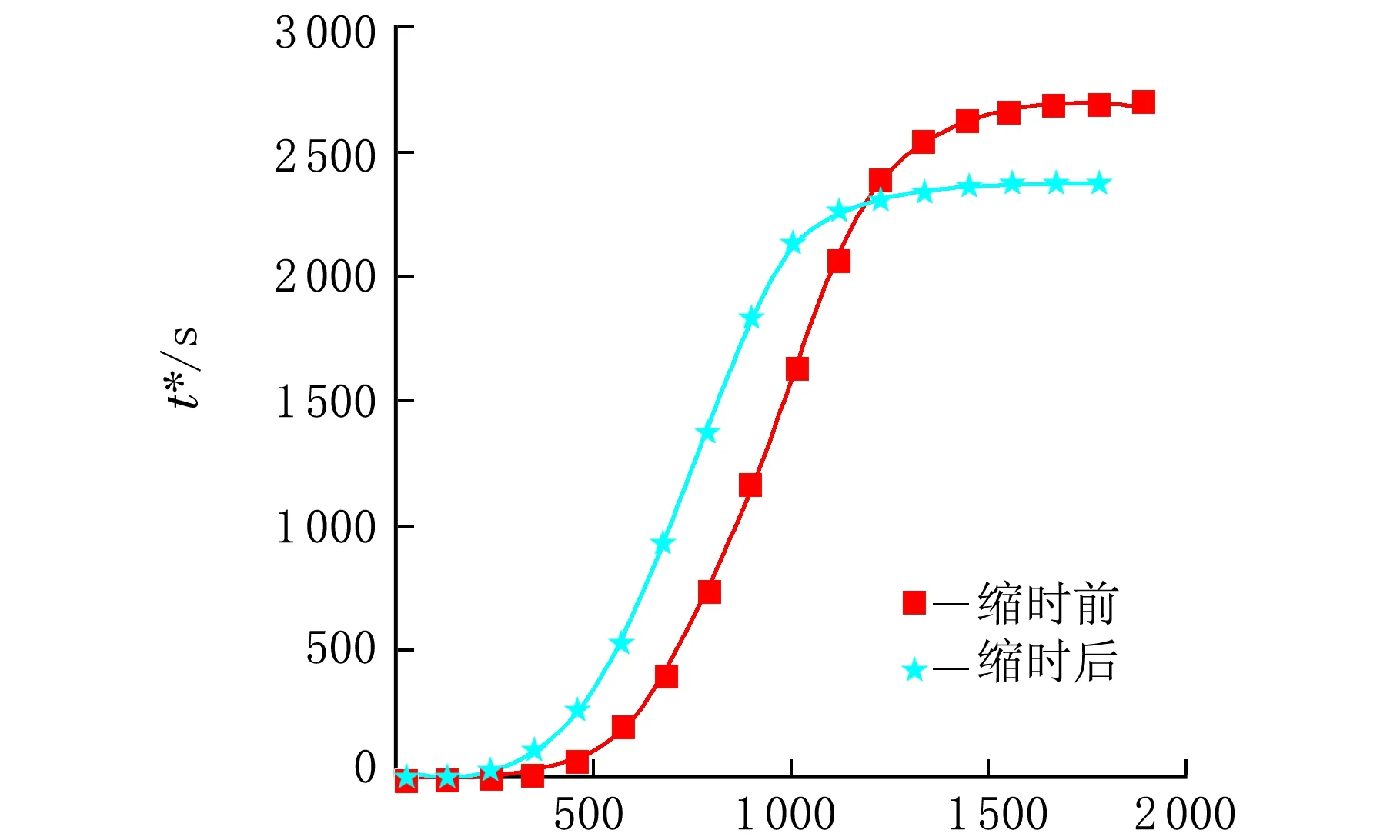

胎肩部带束层胶缩短硫化时间前后实际测得温度和t*随时间的变化曲线如图2所示。

时间/s(a) 缩时前后温度-时间曲线

时间/s(b) 缩时前后t*-时间曲线

从图2可以看出,缩时后的温升速度要比缩时前的快,在最高温附近停留的时间短。出模后降温速率快。胶料的硫化程度缩时前的明显高于缩时后的,硫化程度的增长速率不如缩时后的。原因在于缩时后氮气加入排凝这一步序,使温度波动的范围变小,硫化过程能在较高的温度下完成。

3.2 等效硫化时间和过硫程度的计算

缩时前各部位胶料的硫化程度及过硫程度比较见表2(以上模为例说明)。

表2 缩时前各部位胶料的硫化程度及过硫程度

缩时后各部位胶料的硫化程度及过硫程度比较见表3(以上模为例说明)。

表3 缩时后各部位胶料的硫化程度及过硫程度比较

从表2和表3中可以看出,后硫化效应在轮胎整个的硫化过程中占比重很大。开模时计算得到的过硫程度,带束层胶的过硫程度缩时后的大于缩时前的。原因是埋线的过程中,埋线位置靠近花纹沟,这样在模具中硫化时升温速率快,出现在开模时的过硫程度大而整体的硫化程度小的现象。对整个硫化过程来说,缩时前的过硫程度大于缩时后的过硫程度,其中胎体胶和带束层胶过硫程度最严重,同时缩时前后各部位胶料均处于不同状态的过硫。当硫化时间缩短后,各部位胶料的过硫程度得到不同程度地改善,同时轮胎硫化程度的均一性得到提高,原因是硫化时间的缩短和氮气排凝步序的增加,氮气排凝步序使水蒸气的绝热压缩现象[6]减轻,从而使硫化过程中上下模温差在达到最高温度处变小,硫化过程温度波动小。从过硫程度的改善状况来看,该规格轮胎在以后的生产中,还有继续缩时的可能性。

3.3 轮胎成品性能的测定

对缩时前后的成品轮胎按照GB/T 4502—2009进行性能测试,结果见表4。

表4 缩时前后成品轮胎性能对比

通过对比缩时前后成品轮胎性能,可以看出缩时后的胎圈阻力和高速性能较缩时前变好。这说明轮胎各部件的过硫程度得到改善,使轮胎的整体性能得到提高。

4 结 论

(1) 轮胎厂生产轮胎时均存在过硫现象,过硫现象不仅影响轮胎的性能,也提高了生产成本。

(2) 通过测温实验计算得到的硫化程度可以看出,后硫化效应对轮胎的硫化程度影响很大。

(3) 对轮胎进行减时硫化,提高了轮胎的综合性能。

(4) 通过实验结果可以为以后制定合理的轮胎减时硫化工艺提供数据支持。

参 考 文 献:

[1] 傅彦杰.橡胶厚制品硫化温度与等效硫化时间的测定[J].橡胶工业,1997,44(9):552-558.

[2] 于泳,武玺,闫三防,等.硫化测温技术的应用[J].轮胎工业,2000,20(11):678-681.

[3] 成海龙,车银平.半钢子午线轮胎的硫化测温[J].轮胎工业,2005,25(11):47-50.

[4] 范连翠.轮胎在硫化过程中的传热特性研究[D].青岛:青岛科技大学,2011.

[5] 平龙太,徐明会,常晓军,等.轮胎欠佳硫化工艺条件的重新制定[J].轮胎工业,2001,21(5):294-297.

[6] 王建中.氮气硫化中的绝热压缩[J].轮胎工业,2011,31(2):116-117.