防老剂在氢化丁腈橡胶复合材料中的应用研究*

田帅承,王增林,张福涛,王冠中,孙宝全,谷开昭,李再峰**

(1.青岛科技大学 生态化工国家重点实验室培育基地,山东 青岛 266042;2.中国石化胜利石油管理局,山东 东营 257001;3.中国石化胜利油田采油工艺研究院,山东 东营 257000)

氢化丁腈橡胶(HNBR)是丁腈橡胶经过选择性加氢后变成具有饱和结构的特种材料,其具有优异的耐热、耐油和耐化学品等性能,在汽车、航空和石油工业得到广泛的应用[1]。即便分子主链高度饱和,使用过程中HNBR也受温度、氧、臭氧、光、重金属(铜、锰等)、机械应力、光和高能射线等因素的影响,表现出物性降低(硬化、软化、弹性损失等)和表面龟裂等老化现象,多篇文献报道了对HNBR的老化行为与寿命预测研究[2-4]。为了确保HNBR制品具有更长的使用寿命,研究防老剂对HNBR耐老化性能的影响意义较大。赵建勇等研究了几种不同类型的防老剂对HNBR耐热空气老化的影响。结果表明,防老剂2,2,4-三甲基-1,2-二氢化喹啉聚合物(RD)与2-疏基苯并咪唑(MB)并用体系,表现出最好的耐老化性[5-6]。高福年[7]比较了HNBR(2020)橡胶密封制品中防老剂的耐老化效果,防老剂4,4′-双(α,α′-二甲基苄基)二苯胺(Nargard 445)和已二酸异辛癸酸(ODA)表现较好。在过氧化物硫化体系中加入防老剂将降低过氧化物的交联效率,材料表现为模量降低、伸长率高、压缩永久变形增加等[8-10],既要提高硫化胶的耐老化性能又不影响材料的力学性能,防老体系优化评价非常关键。

本文在文献报道的基础上,以HNBR(1010)为基体材料,研究优化防老剂种类和防老剂用量对HNBR离子聚合物和炭黑协同增强的橡胶复合材料的力学性能的影响,为改善HNBR橡胶的耐老化性提供了基础研究数据。

1 实验部分

1.1 原料

HNBR:Zetpol 1010,日本Zeon公司;甲基丙烯酸锌(ZDMA):美国Sartomer公司;炭黑N220:德国Degussa公司;防老剂RD:山东圣奥化工股份有限公司;Nargard 445:美国Chemtura公司;防老剂2-疏基苯并咪唑锌盐(MBZ):河南蔚林化工有限公司;硫化剂DCP:广州市金昌盛科技有限公司;活性氧化锌AZO805:台湾台懋实业股份有限公司;硬脂酸:广州市金昌盛科技有限公司;其它原料为市售化学品。

1.2 仪器设备

Φ160 mm×320 mm型开炼机:上海双翼橡塑机械有限公司;HS-100T-FTMO-2RT型高精密度自动快速前顶开模热压成型机:佳鑫电子设备科技有限公司;M2000型无转子硫化仪、AI-7000M型电子拉力机:台湾高铁检测仪器;HS-74型硬度计:上海化工机械四厂;401A型老化试验箱:上海实验仪器总厂;DSC204F1型差示扫描量热仪:德国耐驰公司。

1.3 橡胶复合材料的制备

1.3.1 混炼胶的制备

将HNBR在Φ160 mm×320 mm型开炼机上常温包辊塑炼均匀,然后依次加入SA、氧化锌、防老剂,混炼1~2 min,接着加入ZDMA和炭黑,最后加硫化剂DCP,打三角包薄通6次,混炼均匀后下片。

HNBR复合材料的基础配方(质量份):HNBR 100;SA 1;防老剂 2;炭黑N220 50;ZDMA 10;DCP(质量分数为40%)5;活性氧化锌 5。

1.3.2 硫化胶的制备

加工的混炼胶停放24 h后,测定混炼胶的橡胶参数焦烧时间(ts1)和正硫化时间(tc90),采用HS-100T-FTMO-2RT型高精密度自动快速前顶开模热压成型机和401A型老化试验箱分别进行一段硫化和二段硫化,一段硫化条件为170℃×tc90,二段硫化条件为150 ℃×4 h。

1.4 性能测试

硫化特性采用M2000无转子硫化仪测定;物理机械性能按照GB/T 528—1992测定;邵尔A硬度按照GB/T 531—1999测定;热老化性能按照GB/T 3511—1983测定,老化条件150 ℃ ×72 h;玻璃化转变温度采用DSC204F1型差示扫描量热仪测试,温度范围-60~150 ℃,升温速率10 ℃/min,氦气氛围。

2 结果与讨论

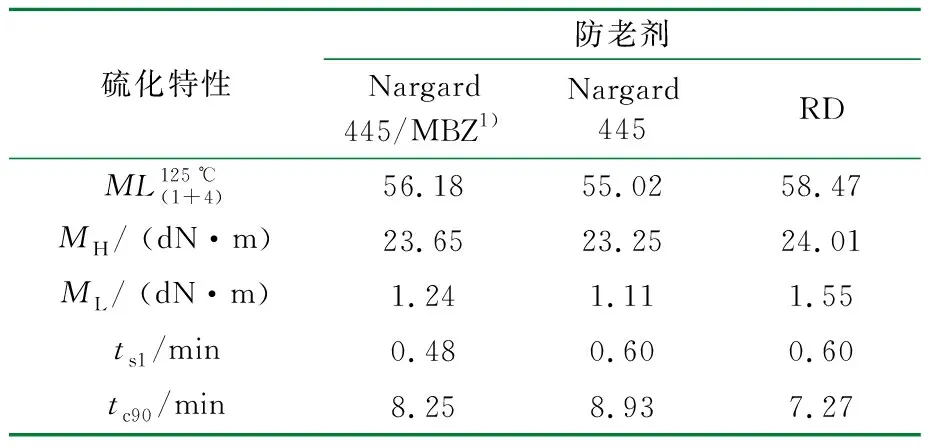

2.1 防老剂种类对HNBR胶料硫化特性的影响

采用M2000无转子硫化仪测试含有不同老化剂的混炼胶的动态流动性。防老剂RD为2,2,4-三甲基1,2-二氢化喹啉聚合体,其相对分子质量较Nargard 445、MBZ的相对分子质量大得多,因此,向同样橡胶混合体系中加入相同用量的防老剂,添加防老剂RD的胶料表现出最高的门尼粘度值。含有防老剂Nargard 445与Nargard 445/MBZ混合防老剂的胶料的门尼粘度值比较接近。使用防老剂RD的胶料的最高转矩(MH)和最低转矩(ML)均为最高值,结果见表1。使用防老剂RD和防老剂Nargard 445胶料的ts1大于Nargard 445/MBZ协同作用的胶料;使用防老剂RD的胶料的tc90最短,实验结果表明防老剂RD对过氧化物的硫化效率的影响相对于Nargard 445小。

表1 防老剂种类对HNBR胶料硫化特性参数的影响

2.2 防老剂种类对HNBR橡胶力学性能的影响

不同种类防老剂对HNBR胶料力学性能的影响见表2。

表2 不同种类防老剂对HNBR胶料力学性能的影响

表2数据表明,实验中3种防老剂对硫化胶的邵尔A硬度和扯断永久变形影响较小;从防老剂Nargard 445与RD的作用来看,二者对HNBR的硫化效率影响不大,硫化胶在老化前后均表现出较高的力学性能,防老剂Nargard445表现更加突出,添加Nargard 445的橡胶材料的拉伸强度、200%定伸强度最高,但撕裂强度最低;使用防老剂RD的胶料,拉伸强度和100%定伸强度最低,可以推测3种防老剂的应用情况下,RD捕捉自由基的能力最强,导致DCP的硫化效率有所降低,材料表现出最高的扯断伸长率和撕裂强度。

经 150 ℃×72 h老化后,3种硫化胶的力学性能和断裂伸长率均降低,可以推断HNBR橡胶复合材料的老化为热氧交联老化。从老化后的力学性能保留率来看,防老剂Nargard 445和RD的防老化效果较好,使用防老剂Nargard 445的胶料老化后材料的拉伸强度、扯断伸长率最高,力学性能的保持率比较高;防老剂RD同样表现出优异的耐老化性,老化后力学性能的保持率最高。然而,防老剂Nargard 445和防老剂MBZ并用的胶料,拉伸强度最低,其值远低于单独使用防老剂Nargard 445或防老剂RD的胶料,协同使用的防老效果低于单独使用时的效果,防老剂Nargard 445和防老剂MBZ并用发生了协同减弱作用。

2.3 Nargard 445用量对性能的影响

2.3.1 HNBR胶料的硫化特性

防老剂Nargard 445用量对HNBR胶料硫化特性的影响如表3所示。

表3 防老剂Nargard 445用量对HNBR胶料硫化特性的影响

防老剂Nargard 445对HNBR橡胶复合材料的防老效果较好,填充的胶料具有优越的耐老化性能,随着防老剂用量的增多,胶料的门尼粘度值降低,这主要是因为橡胶中加入的大量防老剂小分子对橡胶分子之间起到了润滑作用,导致门尼粘度值降低[11]。

从表3可以看出,当防老剂用量达到2份时,混炼胶的ts1虽然没有太大的变化,但tc90有所延长,最高转矩变低。考虑防老剂Nargard 445存在捕捉自由基、消耗部分过氧化物产生的自由基的可能,可以预见,当防老剂用量过多时,被捕捉消耗的自由基也就越多,严重时降低交联剂的交联效率。同时,tc90得到延长,最高转矩降低。

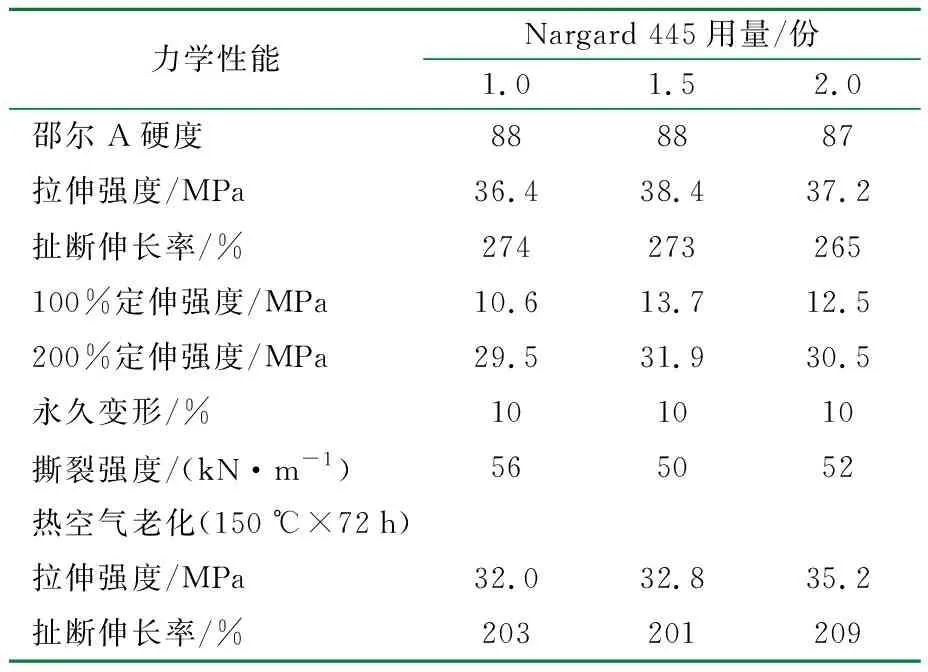

2.3.2 HNBR胶料的力学性能

从表4可以看出,防老剂用量的增多对橡胶复合材料的硬度、永久变形影响不大。材料的拉伸强度、定伸强度、扯断伸长率出现极值现象,撕裂强度还可能被防老剂捕捉而降低交联效率,本研究工作中防老剂Nargard 445的用量对HNBR硫化过程的交联反应效率影响不大,只有防老剂的用量较多时,防老剂对自由基的捕捉效应将变得不可忽视,这种作用将会导致橡胶的交联程度降低,表现出拉伸强度降低、扯断伸长率和永久变形增加的现象。本论文中防老剂的用量对力学性能的影响尚未表现出来。

然而,橡胶复合材料在 150 ℃×72 h的老化过程中,防老剂Nargard 445用量的增加增大捕捉高温氧自由基的可能性,有效抑制热氧老化的发生。表4中的老化数据表明,当防老剂Nargard 445为2份时,橡胶复合材料经老化后,材料的保留拉伸强度和扯断伸长率均表现出最高值,比1份和1.5份的防老效果好。因此,防老剂用量多时,可以延缓老化。

表4 防老剂Nargard 445的用量对HNBR橡胶复合材料力学性能的影响

2.4 HNBR胶料的低温性能

交联网络密度对HNBR复合材料的Tg影响较大,交联密度越大,材料的Tg越高;交联效率越低,交联密度越小,材料的Tg越低。

图1为不同防老剂Nargard 445用量的橡胶复合材料的差式扫描量热分析的实验结果。从图1可以看出,防老剂用量的增加对HNBR复合材料的Tg影响甚微,由此推断,防老剂Nargard445用量的增加对过氧化物的交联效率影响不大,但能提高其防老化效果,延缓老化,防老剂Nargard 445是HNBR过氧化物硫化体系中非常适合的防老剂。

温度/℃

3 结 论

(1) 添加防老剂Nargard 445的HNBR橡胶复合胶料的拉伸强度最高,经过150 ℃×72 h老化后,橡胶复合胶料的拉伸强度和扯断伸长率的保留值最高,防老剂Nargard 445/防老剂MBZ并用的胶料,拉伸强度最低。

(2) 随着防老剂Nargard 445用量的增加,混炼胶的门尼粘度值降低,ts1没有太大的变化,tc90延长,防老剂Nargard 445用量为1.5份时,胶料的综合性能最好。

(3) 防老剂Nargard445用量的增加对橡胶复合材料的Tg影响甚微,对过氧化物硫化体系的交联效率影响不大,防老剂Nargard445是过氧化物硫化体系中非常适合的防老剂。

参 考 文 献:

[1] 李敏. 氢化丁腈橡胶性能研究[J].世界橡胶工业,2002,29 (1):2-13.

[2] 刘晓丹,谢俊杰,冯志新,等.橡胶材料加速老化试验与寿命预测方法研究进展[J].合成材料老化与应用,2014,43(1):69-73.

[3] 黄安民,王小萍,贾德民,等.氢化丁腈橡胶耐热和耐介质性能[J].广东橡胶.2006,2(1):63-68.

[4] 王登霞.热介质老化对HNBR力学性能的影响[J].弹性体,2013,23(4):23-27.

[5] 赵建勇,岳红,陈兵勇,等.氢化丁腈橡胶耐热老化性能的研究[J].粘结,2013,34(10):48-51.

[6] 王效书.防老剂 RD的反应机理及杂质形成的探讨[J].弹性体,2005,15(1):59-64.

[7] 高福年.橡胶密封制品用防老剂的试验研究[J].橡胶科技市场,2009,7(2):18-20.

[8] 肖风亮,译.Therban HNBR配合基本原则[J].世界橡胶工业,2006,33(1):4-13.

[9] 陈守朋,周吉萍,毛宇,等.橡胶防老剂在SBS改性沥青中的应用研究[J].石油沥青,2005,19(3):30-35.

[10] 马德柱.高聚物的结构与性能[M].北京:科学出版社,1995.

[11] 成瑾,张爱东.防老剂对软丁腈橡胶(N41)胶浆门尼粘度值的影响[J].甘肃科技,2008,13(24):45-45.