分离混合二甲苯的对二甲苯-间二甲苯混合生产工艺的模拟

刘肖肖,许新望,王丽军,成有为,李 希

(浙江大学 化学工程与生物工程学系,浙江 杭州 310027)

分离混合二甲苯的对二甲苯-间二甲苯混合生产工艺的模拟

刘肖肖,许新望,王丽军,成有为,李 希

(浙江大学 化学工程与生物工程学系,浙江 杭州 310027)

在结晶热力学分析的基础上,提出用于分离混合二甲苯的对二甲苯-间二甲苯(PX-MX)混合生产工艺,并建立数学模型进行模拟。考察了精馏塔理论塔板数、精馏塔顶采出量与进料量的摩尔比(精馏塔采出比)和结晶温度对PX-MX混合产品回收率(YMX/PX)及产品中MX与PX摩尔比的影响,并对4种混合C8芳烃原料进行全流程模拟。模拟结果表明,在精馏塔理论塔板数为50、精馏塔采出比为0.8、结晶温度为高于各进料条件下PX-MX-OX三组分共晶温度5 K时,4种混合C8芳烃为原料通过PX-MX混合生产工艺分离,均可获得含量大于99.9%(x)的PX-MX混合产品,YMX/PX最高可达61.55%,PX回收率最高可达84.77%;同时省去MX单组分提纯过程,可降低生产成本。

过程模拟;精馏-结晶;对二甲苯;间二甲苯;混合二甲苯

对苯二甲酸(PTA)和间苯二甲酸(PIA)为重要的化工基础原料,主要用于生产聚酯纤维和瓶片[1-2]。目前,PTA和PIA均采用高纯度的单体原料通过分别氧化获得。国内外广泛采用吸附法制备高纯度的对二甲苯(PX)和间二甲苯(MX),但因为吸附剂的损耗及更换使得生产成本较高,对于生产规模较小的MX装置显得尤为不经济[3-4]。聚酯生产过程中PIA的主要用途是与PTA进行共聚,使用时要求二者充分混合[5-6]。因此,如果能直接利用混合二甲苯原料而不是其高纯度单组分物质进行氧化,得到混合苯二羧酸,则生产工艺可大幅简化,生产成本也会显著降低。张永昭[7]提出了一种PX-MX的共氧化技术,研究结果表明,使用PX-MX混合原料生产PTA-PIA混合苯二羧酸是完全可行的。

基于PX-MX共氧化考虑,提出一种新的混合二甲苯纯化思路,即不以单组分产品为目标,而是以PX-MX混合物为最终产品,省去PX与MX的分离过程。由于结晶分离法操作弹性更大,通过调整结晶温度即可获得单一组分产品,又可得到固定组成的混合物。同时精馏分离可使结晶器进料远离最低共熔点组成,提高PX-MX混合产品收率。因此将精馏分离与结晶分离相结合,可从混合二甲苯中经济地分离出PX-MX混合物,从而解决苯二羧酸原料难以廉价获得的难题。

本工作在结晶热力学分析的基础上,提出用于分离混合二甲苯的PX-MX混合生产工艺,并建立数学模型进行模拟,考察精馏塔理论塔板数、精馏塔顶采出量与进料量的摩尔比(精馏塔采出比)和结晶温度对分离效果的影响。

1 混合二甲苯物系的固液相平衡

1.1 结晶热力学计算

混合二甲苯主要包括MX、PX、邻二甲苯(OX)、乙苯(EB),各物质的物性参数见表1[8-9]。

由表1可知,混合二甲苯不同组分间的最大沸点差仅为5.25 K,采用单一的精馏方法分离混合二甲苯很困难。而不同二甲苯之间的熔点差比较大,因而可采用结晶法分离混合二甲苯。混合二甲苯中的3个二组分物系均为简单低共熔物系,其理想溶液模型固液相平衡基本关系式可表示为van’t Hoff方程[8,10-13],见式(1)。

表1 混合二甲苯中各组分的物性参数Table 1 Properties of the components in mixed xylenes

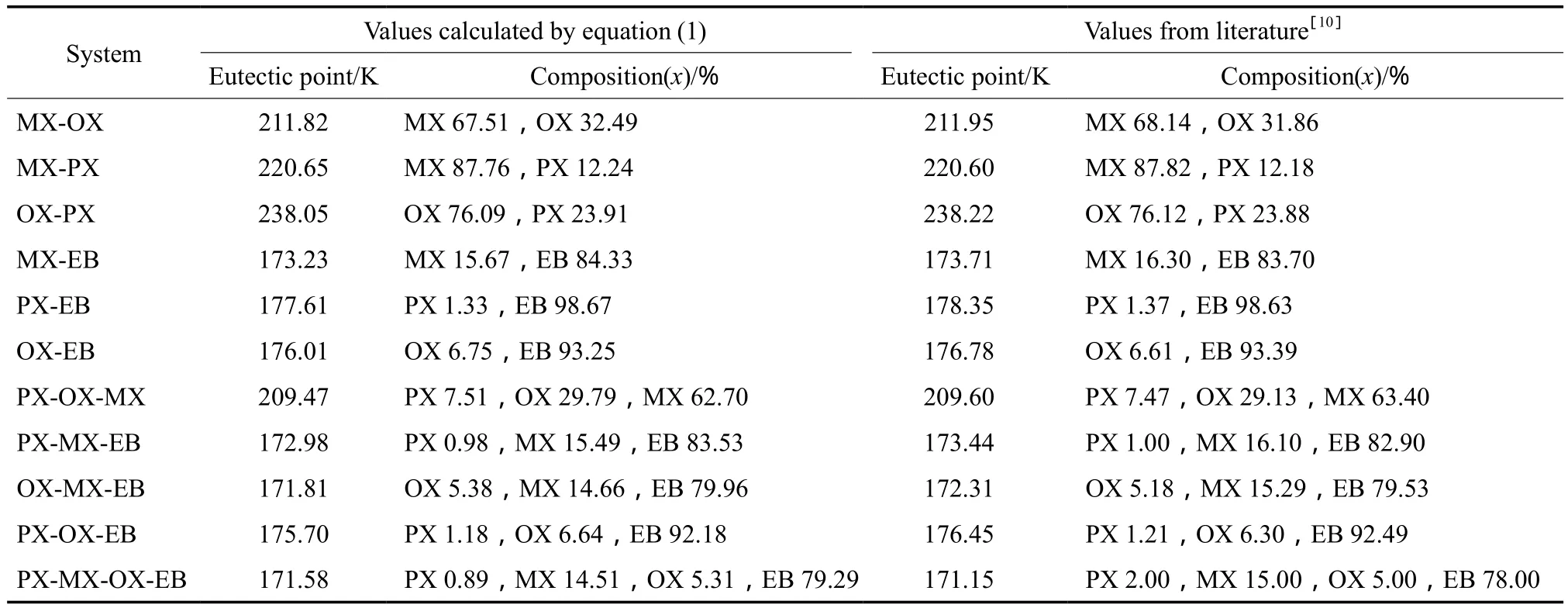

混合二甲苯结晶过程中的最大回收率受到低共熔点组成的限制,以四组分混合二甲苯平衡组成为基础,分离其中的单组分PX最大回收率为65%[14]。采用式(1)计算得到的混合二甲苯中二组分、三组分、四组分共熔点温度及组成及文献值[10,14]见表2。

表2 混合二甲苯物系的低共熔点温度及组成Table 2 Eutectic point temperature and composition of mixed xylenes systems

从表2可看出,式(1)的计算结果与文献值符合良好。因此,四组分混合二甲苯物系结晶过程的固液相平衡数据采用式(1)计算,并采用该模型预测四组分混合二甲苯物系的析晶过程。

1.2 析晶过程分析

混合二甲苯物系的析晶过程与温度和原料组成有关。随温度的降低,混合二甲苯物系结晶析出的先后顺序分别涉及初始结晶、二组分固熔面结晶、三组分固熔线结晶以及四组分最低共熔点结晶过程。

混合二甲苯四组分固液相图见图1。该相图为正四面体,4个顶点为4个纯组分,6条边为6个二组分物系,4个正三角形为4个三组分物系,正四面体内部为四组分物系。以典型催化重整获得的混合二甲苯为原料(摩尔组成为:MX 45%,PX 20%,OX 20%,EB 15%)对析晶过程进行分析,进料组成M落在组分PX初始结晶区域内,温度降低时PX单晶体首先析出,随PX析出其浓度逐渐降低,而MX,OX,EB浓度相应增加,液相组成沿PX-M延长线变化,至L点。L点为PX-MX固熔面e1e2e3E上的点,温度进一步降低时PX-MX同时析出,各组分浓度变化在固熔面e1e2e3E内。当达到三组分固熔线PE上的P点时,OX随MX和PX析出。温度进一步降低,液相浓度沿PE变化,至四组分最低共熔E点,达五相固液平衡状态,液相组成不再变化,直至析晶结束[15]。

由图1可知,只要合理控制结晶原料的组成和温度,就可获得PX-MX混合结晶产物,且保证OX 和EB不析出。

2 PX-MX混合生产工艺及模拟

2.1 流程描述

PX-MX混合生产工艺的流程见图2,主要由精馏、结晶、晶体提纯3个单元组成。混合C8芳烃原料首先进入精馏塔进行精馏分离,在塔底得到富含OX的物流,在塔顶得到富集PX和MX的物流。精馏塔顶物流进入结晶器进行结晶,PX和MX混合晶体从液相中析出。浆料在固液分离器中通过离心分离获得PX和MX混合晶体,混合晶体进入逆流晶体洗涤塔,通过熔融液与晶体的逆流接触去除杂质[16-17]。

混合C8芳烃的组成主要为二甲苯,其来源包括催化重整油、裂解汽油、甲苯歧化和煤焦油。不同来源的混合C8芳烃的组成见表3[18]。

图1 混合二甲苯四组分固液相图Fig.1 Phase diagram for the crystallization of mixed xylenes.e1:eutectic point of PX-MX;e2:eutectic point of PX-MX-OX;e3:eutectic point of PX-MX-EB;E:eutectic point of PX-MX-OX-EB;M:feed composition;L:point on the solid fusing surface of PX-MX;P:point on the solid fusing line of PX-MX-OX.

图2 PX-MX混合生产工艺流程Fig.2 Process for the production of mixed PX and MX.

表3 不同来源的混合C8芳烃的组成Table 3 Compositions of mixed C8aromatics from different sources

2.2 数学模型

利用数学工具Matlab对PX-MX混合生产工艺流程建立数学模型。

2.2.1 精馏塔模型

精馏塔模型采用MESH方程组[19]:

物料衡算方程

相平衡方程

归一化方程

能量衡算方程

利用Wang-Henke法求解精馏塔模型,Newton-Raphson迭代过程采用高斯消元法求解。

2.2.2 结晶器模型

结晶器是PX-MX混合生产工艺流程中的核心设备。图3为单级结晶理论板的示意图。结晶器模型主要包括两部分:首先按照理想溶液模型计算给定进料组成下,i组分的结晶温度(i=1,2,…,N);然后计算在给定结晶温度和进料条件下的固液平衡,得出固体量、母液量及相应组成。

图3 单级结晶理论板的示意图Fig.3 Schematic diagram of crystallizing stage.Fc:feed;S:solid at solid-liquid equilibrium;Lc:liquid attached to solid;W:mother liquid.

结晶器模型包括物料平衡方程、固液相平衡约束式和归一化方程等:

物料平衡方程

结晶的组分固液相平衡约束式

非结晶的组分固液相平衡约束式

归一化方程

其他约束方程

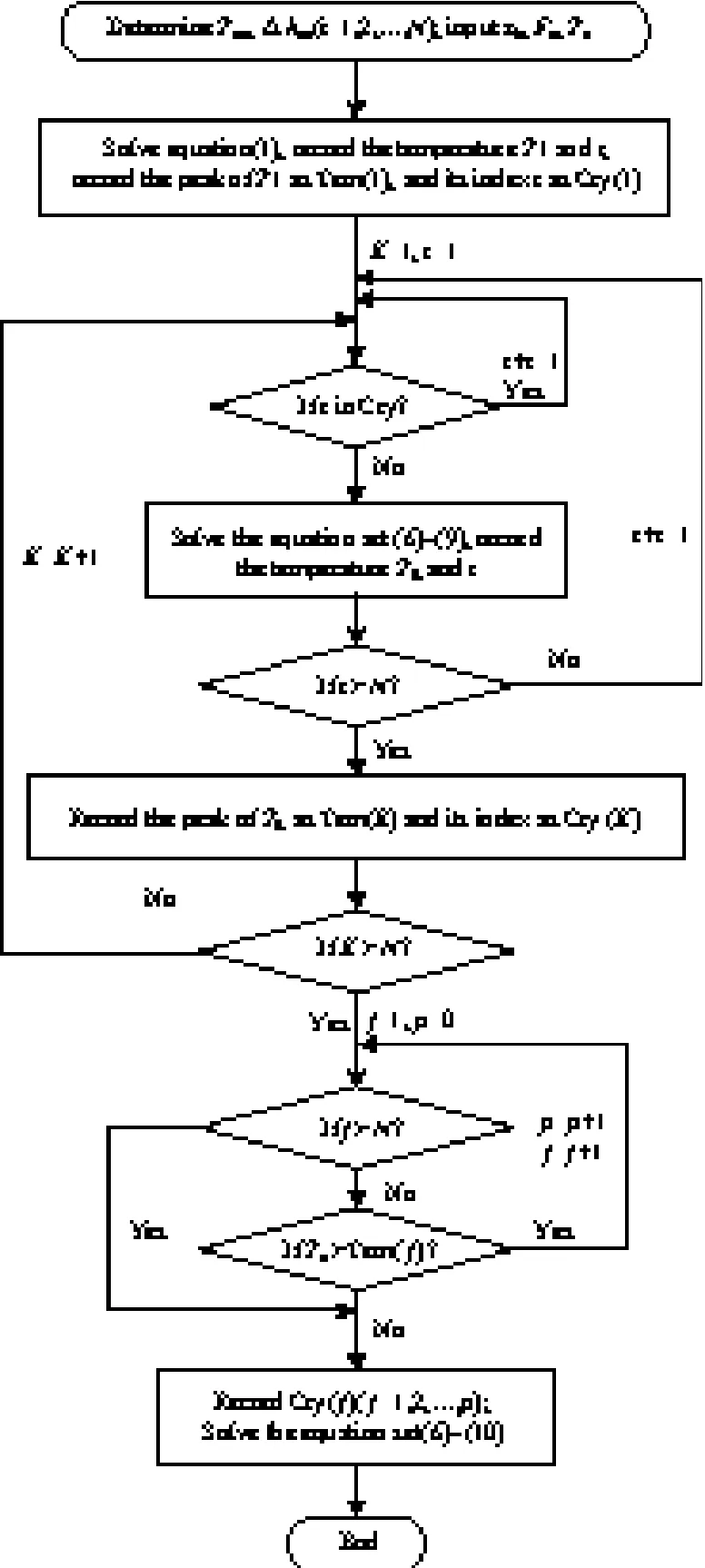

结晶器模型的求解步骤见图4。

图4 结晶器模型的求解步骤Fig.4 Flow diagram of calculation for crystallizer.Tm:melting point;Δ hm:enthalpy of fusion;x0:feed composition;Tc:crystallization temperature.

2.2.3 逆流晶体洗涤塔

赖家凤等[20]认为,通过降温结晶形成的固液非均相体系的分离纯化过程可类似于精馏塔的精馏过程,以熔融结晶洗涤塔内的液固相平衡类比精馏塔内的汽液相平衡。因此,以连续多级逆流结晶器模型来模拟多级固液相平衡,每一级均调用结晶器模型进行固液相平衡的计算,模型求解过程与精馏塔类似。

3 结果与讨论

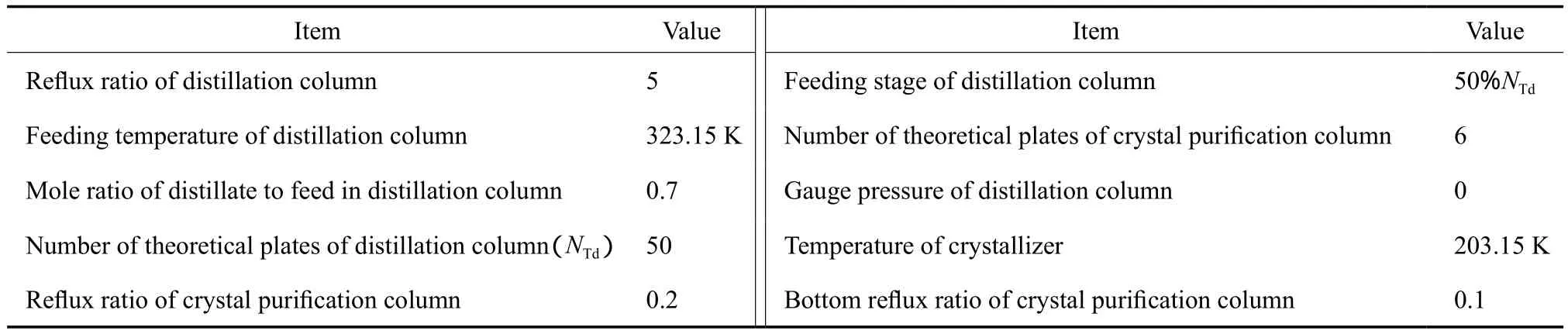

以催化重整油的混合C8芳烃原料为例,考察精馏塔理论塔板数、精馏塔采出比、结晶器温度对PX-MX混合产品回收率(YMX/PX)及产品中MX与PX摩尔比(rMX/PX)的影响。YMX/PX定义为经提纯后的产品中总的PX和MX与进料中总的PX和MX的摩尔比。PX-MX混合生产工艺相关参数的基准值见表4。

表4 PX-MX混合生产工艺相关参数的基准值Table 4 Reference values of parameters in the process for the production of mixed PX and MX

3.1 精馏塔理论塔板数的影响

精馏塔理论塔板数对YMX/PX和rMX/PX的影响见图5。由图5可见,随精馏塔理论塔板数从10块增至50块,YMX/PX和rMX/PX均增大;当精馏塔理论塔板数达50块以上时,YMX/PX和rMX/PX趋于稳定。这是因为随精馏塔理论塔板数的增大,对OX切割的效果变好,在采出量不变的情况下塔顶物流中PX-MX含量增加,使得进入结晶器的物料组成逐渐远离PXMX-OX三组分共晶点的组成,当结晶温度不变时YMX/PX和rMX/PX均增大;当精馏塔理论塔板数超过50块,在其他条件不变时继续增大理论塔板数,逐渐接近分离的极限,对精馏分离效果影响不大。

图5 精馏塔理论塔板数对YMX/PX和rMX/PX的影响Fig.5 Effects of number of theoretical plates of distillation column on YMX/PXand rMX/PX.YMX/PX:mole ratio of MX and PX in products to MX and PX in feed;rMX/PX:mole ratio of MX to PX in products.

3.2 精馏塔采出比的影响

精馏塔采出比对YMX/PX和rMX/PX的影响见图6。由图6可以看出,随精馏塔采出比的增大,YMX/PX和rMX/PX均先增大后减小,精馏塔采出比为0.85时达到最大。这是因为,在其他条件不变时,当精馏塔采出比较小时,随精馏塔采出比的增大,一方面精馏塔对OX的切割可达到要求,另一方面塔顶采出量增大,即结晶器的进料量增大,二者共同作用使得YMX/PX和rMX/PX增大。当精馏塔采出比增大至0.85时,继续增大精馏塔采出比,由于精馏塔顶过度采出,使得对OX的切割达不到要求,进而使YMX/PX和rMX/PX降低。

图6 精馏塔采出比对YMX/PX和rMX/PX的影响Fig.6 Effects of mole ratio of distillate to feed in distillation column on YMX/PXand rMX/PX.

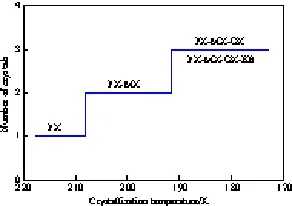

3.3 结晶温度对析晶过程的影响

结晶温度对析晶过程的影响见图7。由图7可见,当结晶温度高于208 K时,结晶产物为PX单组分;结晶温度处于208~191.6 K时,结晶产物为PX-MX二组分;结晶温度低于191.6 K时,得到含有OX和EB的三组分或四组分结晶物。为获得较多的PX和MX物质,适宜的结晶温度应略高于191.6 K。

图7 结晶温度对析晶过程的影响Fig.7 Effect of crystallizing temperature on the number of crystals.

结晶温度对YMX/PX和rMX/PX的影响见图8。由图8可见,随结晶温度的降低,YMX/PX和rMX/PX均呈现逐渐增大的趋势;当结晶温度为208 K时,由于第二结晶物质MX的析出出现拐点。这可由图1固液相图进行解释,随温度的降低,更多的PX-MX结晶析出,且MX析晶量大于PX,故rMX/PX逐渐增大。

图8 结晶温度对YMX/PX和rMX/PX的影响Fig.8 Effects of crystallizing temperature on YMX/PXand rMX/PX.

3.4 全流程的模拟结果

对4种混合C8芳烃原料,在精馏塔理论塔板数为50、采出比为0.8、结晶温度高于相应进料条件下PX-MX-OX三元共晶温度5 K且不低于194.3 K[21]时,进行PX-MX混合生产工艺的全流程模拟,模拟结果见表5。由表5可看出,PX的回收率最低可达到77.45%,突破了单一组分结晶制备PX时由于共熔点造成的PX产品回收率为65%的限制。同时结晶制备PX-MX混合产品时,省去MX的单组分提纯过程,可将原料混合二甲苯中的MX与PX一起进行回收,可降低生产成本。

表5 PX-MX混合生产全流程计算结果Table 5 Calculation for the production process of mixed MX-PX

4 结论

1)四组分混合二甲苯物系结晶过程的固液相平衡数据可采用van’t Hoff 方程计算,通过控制结晶温度和原料组成可得到PX-MX二组分混合物。

2)针对四组分混合二甲苯物系的分离,提出包括精馏单元、结晶单元和晶体提纯单元的PX-MX混合生产工艺流程。建立数学模型对该工艺进行模拟计算。

3)分别对4种混合C8芳烃原料进行流程模拟,在精馏塔理论塔板数为50、精馏塔采出比为0.8、结晶温度不低于194.3 K时,均可得到纯度大于99.9%(x)的混合PX-MX产品,且PX的回收率突破了单一组分结晶制备PX时回收率为65%的限制,最低可达到77.45%。

符 号 说 明

F 进料摩尔流量,kmol/h

H 焓值,kJ/kmol

Δ hm标准摩尔生成焓,kJ/kmol

L 液相流量,kmol/h

Lc晶体附着液量,kmol/h

L0结晶器固液平衡液相量,kmol/h

p 压力,MPa

R 气体常数,J/(mol·K)

S 结晶器固液平衡固相量,kmol/h

T 温度,K

Tm标准熔点,K

V 汽相流量,kmol/h

W 结晶器母液量,kmol/h

x 液相摩尔分数

y 汽相摩尔分数

z 精馏塔进料摩尔分数

φ 逸度系数

γ 活度系数

上角标

L 液相

V 汽相

下角标

c 结晶器

d 精馏塔

F 进料

i 组分,i=1,2,…,N

l 精馏塔塔板位置

[1] 陈亮,肖剑,谢在库. 对二甲苯结晶分离技术进展[J]. 现代化工,2009,29(2):10 - 14.

[2] 严明,张晓东. 影响间二甲苯工艺的因素分析及调整措施[J]. 化学工业,2009,27(6):43 - 45.

[3] Bárcia P S,Nicolau M P M,Gallegos J M,et al. Modeling Adsorption Equilibria of Xylene Isomers in a Microporous Metal-Organic Framework[J]. Microporous Mesoporous Mater,2012,155:220-226.

[4] Marta S P S,José P B M,Alírio E R. Fixed-Bed Adsorption of Aromatic C8Isomers:Breakthrough Experiments,Modeling and Simulation[J]. Sep Purif Technol,2012,90:246 - 256.

[5] 林生兵,姚峰,瞿中凯. 低熔点聚酯的合成与性能研究[J].合成纤维工业,2005,28(2):13 - 16.

[6] Rasouli M,Yaghobi N,Chitsazan S,et al. Adsorptive Separation of Meta-Xylene from C8Aromatics[J]. Chem Eng Res Des,2012,90(9):1407 - 1415.

[7] 张永昭. 间二甲苯氧化动力学与混合氧化新工艺研究[D]. 杭州:浙江大学,2006.

[8] Jakob A,Joh R,Rose C,et al. Solid-Liquid Equilibria in Binary Mixtures of Organic Compounds[J]. Fluid Phase Equilib,1995,113(1/2):117 - 126.

[9] 赵红玲,王凤坤,陈圣坤,等. 气液物性估算手册[M]. 5版.北京:化学工业出版社,2004:515 - 516.

[10] 陈亮, 肖剑, 谢在库. 对二甲苯结晶过程的固液相平衡研究[J]. 聚酯工业,2009,22(1):7 - 11.

[11] Roger S,Julian F. Extended Xylene Solubility Studies[J]. J Chem Eng Data,1967,12(3):392 - 394.

[12] William F,Julian F. Solubility Data for p-Xylene[J]. J Chem Eng Data,1964,9(1):158 - 159.

[13] Daniel B P,James B R,Hazim A M. Crystallization of para-Xylene in Scraped-Surface Crystallizers[J]. AIChE J,2001,47(11):2441 - 2451.

[14] 赵仁殿,金彰礼,陶志华,等. 芳烃工学[M]. 北京:化学工业出版社,2001:239 - 244.

[15] 陈树江,田凤仁,李国华. 相图分析及应用[M]. 冶金工业出版社,2007:91 - 96.

[16] 李群生,张远谋. 低共熔型物系连续多级逆流分步结晶提纯塔的研究[J]. 化工学报,1993,44(4):472 - 479.

[17] 李群生,张远谋. 连续多级逆流分步结晶的研究[J]. 北京化工大学学报,1997,24(1):1 - 8.

[18] 成有为. MC工艺烃类液相催化氧化过程的研究[D]. 杭州:浙江大学,2004.

[19] 于志家,赵宗昌,王宝和,等. 化工过程物料平衡与能量平衡[M]. 大连:大连理工大学出版社,2008:167 - 175.

[20] 赖家凤,宗弘元,徐瑶,等. 熔融结晶洗涤分离过程的传递行为[J]. 过滤与分离,2007,17(4):15 - 18.

[21] ExxonMobil Chemical Company. Process and Apparatus for para-Xylene Production:US,20080249345 A1[P]. 2008-10-09.

(编辑 李治泉)

Simulation of the Production Process of Mixed p-Xylene and m-Xylene from Mixed Xylenes

Liu Xiaoxiao,Xu Xinwang,Wang Lijun,Cheng Youwei,Li Xi

(Department of Chemical and Biochemcal Engineering,Zhejiang University,Hangzhou Zhejiang 310027,China)

A production process for mixed p-xylene(PX) and m-xylene(MX) was proposed and simulated based on crystallization thermodynamics. The effects of number of theoretical plates,mole ratio of distillate to feed in distillation column and crystallization temperature on the yield of the mixed PX-MX(YMX/PX) and ratio of MX/PX were investigated. The process simulation was carried out for 4 kinds of C8raw materials. The results showed that,under the conditions of number of theoretical plates of distillation column 50,mole ratio of distillate to feed 0.8 and crystallization temperature 5 K higher than the eutectic temperature of PX-MX-OX,the purity of the mixed PX and MX products could reach more than 99.9%(x) for the C8raw materials,and both YMX/PXand the yield of PX in the products could reach the maximum,61.55% and 84.77%,respectively. Furthermore,the recovery of MX from mixed xylenes can be realized,which omits the MX purification process to reduce the production cost.

process simulation;distillation-melt crystallization;p-xylene;m-xylene;mixed xylenes

1000 - 8144(2015)02 - 0168 - 07

TQ 021.8

A

2014 - 08 - 19;[修改稿日期] 2014 - 11 - 03。

刘肖肖(1990—),女,河南省驻马店市人,硕士生,电话 0571 - 87952210, 电邮 21228060@zju.edu.cn。联系人:王丽军,电话 0571 - 87952210,电邮 wang_lijun@zju.edu.cn。