铜电解沉积过程中阴极过电位影响因素研究进展

陈正奎

(西藏玉龙铜业股份有限公司,西藏 昌都 854000)

铜电解沉积过程中阴极过电位影响因素研究进展

陈正奎

(西藏玉龙铜业股份有限公司,西藏 昌都 854000)

铜电解沉积过程中,阴极过电位大小决定了铜结晶的粗细程度,高电流密度下提高高纯阴极铜产率,加强阴极过电位的控制非常关键。通过在铜电解过程中阴极过电位控制方面的研究工作,讨论了几种影响阴极过电位因素。以提高高纯阴极铜产率为目标,分析了电流密度、添加剂、阳极质量及电解液温度等因素对阴极过电位的作用机理,并讨论了各因素的影响规律。

铜电解;阴极过电位;阴极铜质量;研究进展

铜电解是电化学作用下铜离子从电解液中沉积出来形成金属晶体的过程,其包括晶体形成和长大两部分,两者皆在电场作用下完成,容易受到阴极表面状态、电极附近溶液物化性质和阴极极化作用等因素的影响[1~3]。电解溶液中金属离子能否还原,取决于其对应阴极电位,但平衡电位下晶核不能形成,电沉积不能发生,阴极极化到一定量对平衡电位发生偏差时电结晶才可进行。阴极极化程度即阴极过电位大小决定了电结晶层的粗细程度[4],阴极过电位越高,晶核越容易形成,数量越多,沉积层越致密;反之,阴极过电位小,晶核形成较为困难,晶粒粗大。

电流密度是铜电解精炼中最主要的技术指标之一,和阴极铜产量成线性关系,提高电流密度可以在基本不增加设备的情况下,提高阴极产量[5,6]。然电流密度的提高,虽可一定程度上提高阴极过电位,但由于铜的阳极溶解和阴极沉积速度加快,造成阳极的不均匀溶解和阴极的不均匀沉积同步加剧,阳极泥容易沾附于阴极表面,造成阴极铜表面粗糙、结构疏松、长粒子现象严重,高纯阴极铜产率降低[7]。提高铜电解生产能力的同时保证高纯阴极铜产率,需加强对阴极过电位控制方法的研究。本文结合铜电解过程中阴极过电位控制方面的研究工作,总结了近年来阴极过电位影响因素研究的进展情况。

1 铜电解过程中阴极过电位影响因素研究进展

1.1 电流密度对阴极过电位的影响

铜电解过程中阴极过电位不是一个定值,其与电流密度直接相关,呈简单正向对数关系。电流密度较小或扩散速度相当大情况下,电极反应处于电化学动力学区,阴极过电位数值较小;高电流密度情况下,反应速度增加较快,扩散传质成为电极反应限速步骤,反应进入扩散动力学区,电流密度增大阴极沉积速度却相对稳定,所对应电流密度为极限电流密度。生产中电极反应一般处于混合动力学区域,该区域内电化学反应速度和扩散速度具有可相比拟数值。

昆明理工大学吕玉国、李坚等在研究中发现[8],Cu2+浓度50.43 g/L、H2SO4浓度180 g/L、电解液温度30~70℃条件下,电流密度增加阴极过电位增大,同时铜离子浓度和电解液温度升高时体系的去极化作用增强,阴极过电位减小,交换电流密度增大。在铜电解生产中,体系的极化主要是电化学极化,但同时也存在扩散所引起的浓差极化。升高温度对铜的去极化作用明显,使Cu2+的析出电位向更正的方向发展,然其对于电解液中砷、锑等杂质元素的过电位变化影响较为微弱。同温度下电流密度提升,砷、锑的阴极过电位增加剧烈,使砷、锑的析出电位较铜要更负[9]更难以析出,其从理论上解释了阴极铜中砷、锑等杂质元素是以漂浮阳极泥的形式夹杂于铜晶粒中的[10,11]。模拟目前铜电解生产工艺,电流密度控制为200~300 A/m2,张文琳、李坚等对工艺中铜的过电位进行了测试,得出无添加剂条件下阴极过电位约在27~35 mV之间,加入一定量常用添加剂后,铜的其阴极过电位值一般也不会超过50 mV。

一定范围内提高铜电解过程中电流密度,可增大阴极过电位,使电极表面的结晶活性点增多,进而使铜电沉积过程中晶粒细小、结构致密且金属光泽度好,然电流密度过高时,阴极附近铜离子浓度贫化严重,离子扩散成为电极反应限速环节,阴极铜沉积过程中晶粒择优取向明显、表面长瘤现象严重。朱福良、张峰等在研究中发现电解液温度为50℃、铜离子浓度40 g/L、明胶30 mg/L、硫脲30 mg/L条件下,电流密度由150 A/m2增至200 A/m2时,阴极铜质量改善明显,然其进一步增加至300 A/m2时,阴极铜晶粒则变得较为粗大、韧性较差且表面结瘤较多[12],郑雅杰等的研究[6]也很好的验证了这一点。

增加电解工艺单槽产能,大幅度提高电流密度与保证高纯阴极铜产率存在矛盾,解决此矛盾须改变添加剂加入量、提高阴阳极板加工质量或采用周期反向电流法[13],然周期反向电流法电流效率较低导致吨铜耗电量大,我国用电紧张不宜采用。探索添加剂对阴极过电位的影响规律十分必要。

1.2 添加剂对阴极过电位的影响

铜电解过程中,为使阴极铜表面光滑、平整、避免粒子生长,加入一定量添加剂必不可少,一定程度上可增强阴极极化增大阴极过电位,最终使铜结晶致密、光滑,常用添加剂主要有明胶、硫脲和盐酸等[14]。

1.2.1 明胶对阴极过电位的影响

目前,对电解过程中明胶作用机理的研究主要有以下两种观点[15]:一种认为,明胶在酸性电解液中水解为带正电荷的H3+NCHRCOOH,其在阴极活性点上被有效吸附,减慢晶体的继续成长速度,电化学极化增大,同时结合它的表面吸附作用降低电沉积表面能,使新晶核不断形成,进而改善阴极表面质量;另一种认为,明胶在电解液中与铜离子生成吸附络合物,形成正电性载胶体,并受到静电引力趋向阴极,载胶体中Cu2+不直接在阴极上析出,其首先从络合物上解析,随后才在阴极上进行放电析出,使无添加剂作用下Cu2+的放电过程得到延缓,阴极极化作用增强,晶核生长速度得到抑制,相应晶核生成速度有所增加,最后使铜的电结晶光滑、细密。然胶体在电解液中浓度过高时,胶粒直径增大,降低了胶粒总面积,胶粒对Cu2+的吸附作用减弱,大量的Cu2+不能成为载胶体,电析过程就恶化。

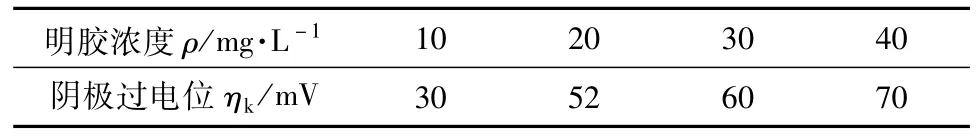

Cu2+40 g/L,H2SO4177 g/L电解液体系下,舒余德采用动电位法测定了不同明胶浓度下的阴极极化曲线,发现随明胶浓度增加,极化曲线显著向阴极方向移动[16],即明胶能使铜电极反应电化学极化增加,明胶浓度由0升至40 mg/L,阴极过电位增加,然明胶浓度大于40 mg/L并继续增加时,阴极过电位几乎不随明胶浓度增加而变化,其在研究中指出这是由于明胶吸附浓度饱和造成的。唐文忠[17]等亦在相同体系Cu2+40 g/L,H2SO4177 g/L中测定了不同明胶浓度下的阴极过电位(见表1),与舒余德研究中所反映得递增规律一致。

表1 明胶浓度(ρ)对阴极过电位(ηk)的影响

关于明胶的作用时效规律,昆明理工大学吕玉国、李坚等则在研究中发现:明胶添加时间15~30 min阴极极化较弱,30~60 min极化最强,此时明胶分子量分布范围广,阴极铜质量好,超过1 h,明胶分子梯度变小,阴极极化程度降低,超过24 h后明胶对阴极的极化作用完全消失[18]。因此,一般电解工艺中,保证高纯阴极铜产出效率,明胶一般通过计量泵采用连续加入方式添加到电解液中。

明胶单独作用于电解过程时,对阴极过电位的降低和阴极质量的改善相对有限,一般采用多种添加剂复合加入。鲁道荣等对多种添加剂在电解精炼中的电化学行为进行了研究[19],发现:添加剂Cl-、明胶、(NH2)2CS(硫脲)单独作用于电解过程时,阴极电流密度介于400~1 100 A/m2,Cl-对铜沉积反应起去极化作用;阴极电流密度大于 50 A/m2,明胶对铜沉积反应起强烈极化作用,且极化程度随明胶浓度增大而加强;电流密度大于450 A/m2,(NH2)2CS(硫脲)能使铜沉积反应产生由扩散控制的极限电流,且极限电流密度随(NH2)2CS(硫脲)浓度增加而降低;Cl-、明胶、(NH2)2CS(硫脲)共存于电解液中时,整体对铜沉积反应起强烈的极化作用,且极化作用随添加剂浓度增加而加强,即多种添加剂共同作用时阴极过电位可大幅度提高,有利于铜电解工艺的顺利进行。

1.2.2 硫脲对阴极过电位的影响

硫脲为铜电解厂常用添加剂,属表面活性物质,与明胶混合使用,可以细化铜电结晶晶粒,可在阴极液层或在阴极表面生成Cu2S或络合物[Cu(N2H4CS)4]2SO4,进而对阴极结晶过程产生影响[15,20]。彭楚峰[21]等研究了硫脲对阴极铜结晶的影响,发现电解液明胶浓度一定时,硫脲浓度增加,晶粒逐渐细化,并测定了不同硫脲浓度时的稳态极化曲线,发现低过电位下(低于40 mV)电解液中含有硫脲和不含硫脲时阴极极化曲线的塔菲尔斜率不变,说明硫脲对阴极过程的影响是通过硫脲在阴极表面的吸附实现的。

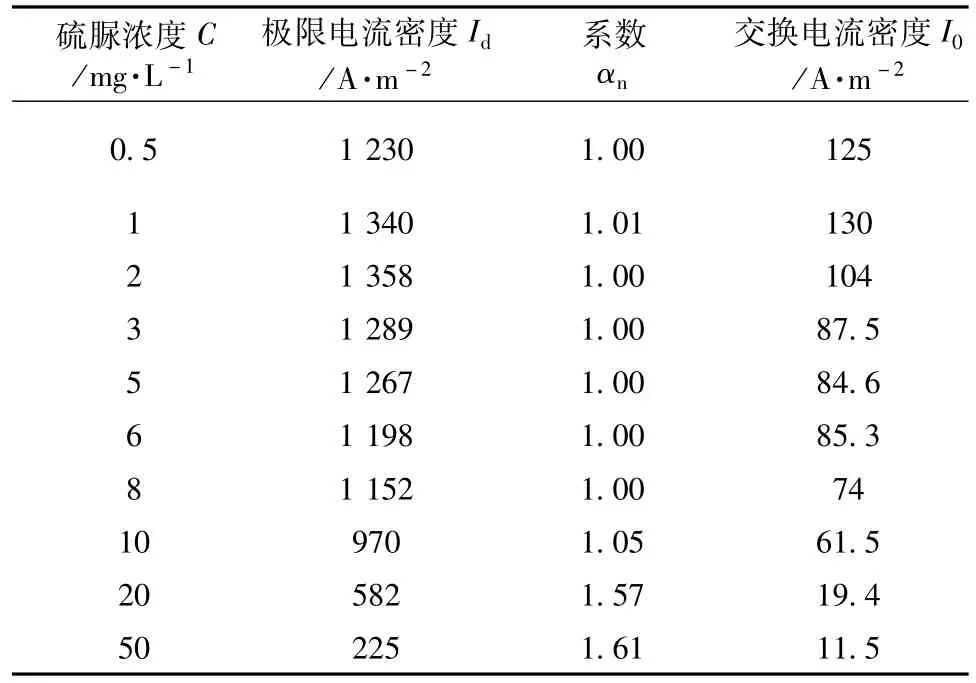

有关研究表明[22],硫脲浓度低于10 mg/L时,对阴极有一定去极化作用(见表2),朱祖泽等亦指出硫脲浓度1~5 mg/L、电流密度高于200 A/m2,阴极过电位比不加硫脲降低较为明显,原因是硫脲浓度较低时Cu2S活性晶核生成量增加,对阴极产生去极化作用,造成阴极有效电流密度降低和阴极极化程度降低[15]。硫脲浓度达到 10 mg/L以上时,阴极极化迅速增加,此时络合物阳离子[Cu (N2H4CS)4]+在阴极液层中形成胶膜,使得Cu2+在阴极放电产生困难,阴极极化程度增加。阴极过电位超过100 mV时,硫脲有促进阴极沉积物生长突瘤的作用,不利于铜电解精炼过程的顺利进行[23]。因此,硫脲在低浓度时,对铜沉积速率起促进作用(增多铜沉积活性晶核点),而高浓度时对铜沉积过程起抑制作用(减少铜沉积反应速率常数),且随硫脲浓度增加,极限电流密度、交换电流密度都逐渐减少。

表2 电解液中不同浓度硫脲对铜沉积反应电化学参数影响

1.3 阳极质量对阴极过电位的影响

铜阳极由火法精炼浇铸而成,一般要求其中铜含量在99%以上,并对杂质含量要求严格,特别是Pb、O、As和Sb等可引起阳极钝化或阴极质量恶化的杂质种类。电解过程中,阳极组分发生剧烈化学及物理反应,对阳极电位、阴极过电位、阴极铜质量及电解液物化性质等产生重大影响,阳极各组分行为主要由其自身电位、阳极含氧量、电解液流动方式等决定。其中,锌、铁、镍等比铜显著电负性的元素电解过程中以离子形式进入电解液,但并不在阴极与铜共沉积;金、银等比铜显著正电性的元素在电解过程中以分散细粒状掉落槽底形成阳极泥;砷、锑、铋等与铜电位相近的元素,其在阳极上与铜共同离解进入电解液且可能在阴极与铜共同析出;氧、硅等非金属元素多和其它元素形成化合物进入电解液,造成电解液粘度升高或相互黏附组成漂浮阳极泥,不利于电解工艺的顺利进行。

阳极质量对阴极过电位的影响主要通过电解过程中所形成的阳极泥对阴极表面的吸附发生,漂浮阳极泥附着后可在阴极表面形成铜电结晶晶核,并优先长大,导致阴极过电位降低,阴极铜的晶粒均匀性、表观平整度及韧性等皆受较大程度影响[24]。金昌冶炼厂王中月等在处理高镍、砷、锑阳极铜的研究中指出,在传统电解液净化基础上不附加深度除杂工序易带来阳极钝化、电解液中漂浮阳极泥大面积出现和阴极铜品位及表观质量不合格等后果[25]。云南铜业黄太祥、华宏全对铜阳极板中杂质氧元素的活动特征进行了研究,发现氧的存在可使极板中部分铜、镍等元素以Cu2O和NiO的形式进入电解液形成漂浮阳极泥,并最终导致阴极铜长粒子现象严重[26],铜电解精炼过程中,采取相关措施控制漂浮阳极泥的产生非常重要。铜阳极泥的组成和产量取决于铜阳极组分和电解技术条件,其生成一般可归纳为以下三类[27]:(1)电解过程中铅、锡等电负性较强元素进入电解液后生成难溶性盐类,沉淀后形成阳极泥,同时镍在阳极含氧量高的情况下亦以氧化物的形式进入阳极泥;(2)金、银等在电解过程中以分散细粒状掉落槽底形成阳极泥;(3)砷、锑等与铜电位相近并稍显电负性的元素,电解过程中由于过电位原因无法在阴极沉积以As3+、As5+、Sb3+和Sb5+离子形态存在于电解液中,并形成溶解度较小的絮状氧化物,不易沉降成为漂浮阳极泥,可大量粘附于铜阴极表面,降低阴极过电位。

因此,提高高纯阴极铜产率,需有效控制漂浮阳极泥产率和其在电解液中的分布,方法为降低铜阳极杂质含量并进行电解液深度絮凝、除杂等。

1.4 其它因素对阴极过电位的影响

电解工艺中,电解液温度、硫酸和铜离子浓度等都可对阴极过电位产生影响,进而影响阴极铜生产。

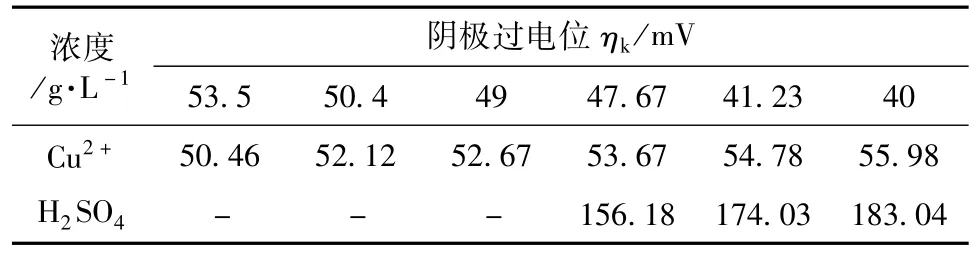

铜电结晶过程中,晶核形成速率N、电流密度i以及Cu2+浓度c满足如下关系式:

上式表明,随着电流密度的增加和离子浓度的降低,晶核形成速率增加,从而获得更加致密的阴极铜。因此电解液中铜和酸浓度的增加,将分别使电解液浓差极化减少和导电性增加,从而将使阴极过电位降低(见表3[15]),不利于阴极铜质量的提高。

表3 铜和酸浓度与阴极过电位的关系

然对于同一个系统,铜、酸浓度变化相对稳定,其对阴极过电位的影响相对于添加剂的影响小的多。同时,铜精炼的电解液中存在许多杂质离子,可直接影响阴极铜沉积反应。鲁道荣采用稳态法与循环伏安法研究了电解液中的杂质铁、镍、锌离子在铜电解精炼中的电化学行为[28],结果表明:电解液中的杂质铁、镍、锌离子能降低阴极铜沉积反应的交换电流密度和极限电流密度,可对阴极铜沉积反应起极化作用。另外,电解液温度升高可对阴极产生较强的去极化作用,降低阴极过电位。

2 结 论

铜电解过程中,沉积物形态主要由阴极过电位决定,阴极过电位越高,晶核形成数量越多,沉积层越致密;反之,阴极过电位较小时,晶核形成较为困难,晶粒粗大。阴极过电位大小与电流密度、添加剂、阳极质量、电解液温度等密切相关,一定范围内,电流密度升高阴极过电位增大,然其达到极限电流密度时,电沉积反应由电化学控制区转变为扩散控制区,阴极过电位不再随电流密度增加而增加;明胶和硫脲对阴极过电位的影响主要是通过与Cu2+络合形成络合离子对阴极表面的吸附作用或自身水解形成正电性离子吸附在阴极活性点对铜离子放电过程的减慢实现的,一定范围内两者添加量增加时阴极过电位均增大,有利于高纯阴极率的提升,过多时则造成阴极沉积效果恶化;另外,电解工艺中,电解液温度、铜酸离子浓度均对阴极过电位有一定影响,电解液温度升高,阴极去极化效应增强,铜和酸离子浓度增加,电解液浓差极化减少和导电性增加,阴极过电位降低。

[1] Yang B,WangC Y,Li D F,et al.Selective separation of copper and cadmium from zinc solutions by low current density electrolysis [J].Transactions of Nonferrous Metals Society of China,2010,20 (3):533-534.

[2] Zheng Y J,Peng Y L,Ke L,et al.Separation and recovery of Cu and As from copper electrolyte through electrowinning and SO2reduction [J].Transactions of Nonferrous Metals Society of China,2013,23 (7):2166.

[3] Aphichart R,Prashant K S,Ravindra B,et al.Free.Production of copper from minerals through controlled and sustainable electrochemistry[J].Electrochimica Acta,2014,140(10):447-449.

[4] Popov K I,Kostic T M,Nikolic N D,et al.A new approach to metal electrodeposition at a periodically changing rate Part I.The reversing overpotential method[J].Journal of Electroanalytical Chemistry,1999,464(2):245-246.

[5] 贺晓红.高电流密度下稳定高纯阴极铜产率和电效的实验研究[J].江西冶金,2009,29(1):8-11.

[6] 郑雅杰,赵攀峰,王勇,等.高电流密度电解对阴极铜质量的影响[J].中南大学学报(自然科学版),2009,40(2):311-314.

[7] 周松林.高强化铜电解精炼新工艺与生产实践[J].有色金属(冶炼部分),2013,(2):1.

[8] 吕玉国,李坚,黄娟.铜离子浓度和温度对铜电解极化作用的影响[J].矿冶,2010,19(3):81-86.

[9] 张文琳.用电化学方法测定铜电解液中明胶浓度的研究[D].昆明:昆明理工大学,2007,20-21.

[10]黄善富.浅析砷锑在铜电解过程中的行为[J].有色冶炼,2002,(3):20-23.

[11]华宏全,张豫.铜电解过程中砷存在形态的研究及其控制实践[J].矿冶,2011,20(1):68-69.

[12]朱福良,张 峰,樊 丁,等.铜电解精炼工艺[J].兰州理工大学学报,2007,33(2):9-11.

[13]王卓,王强,王维泉.铜电解周期反向整流电源的探索与实践[J].有色金属,2011,63(2):182-184.

[14]武战强.添加剂对阴极铜质量影响的分析与探讨[J].中国有色冶金,2011,(2):20-22.

[15]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003:522-523.

[16]舒余德.明胶在铜电解中的电化学行为[J].有色金属(冶炼部分),1987,(1):14.

[17]唐文忠,王玉芳.过电位控制法在铜电解中的应用[J].湖南有色金属,2007,23(1):13-15.

[18]吕玉国.添加剂明胶在铜电解中的电化学行为研究[D].昆明:昆明理工大学,2010,40-42.

[19]鲁道荣,何建波,李学良,等.添加剂对铜沉积过程的影响[J].华东理工大学学报,2004,30(1):19-21.

[20]蒙延双,李坚,朱祖泽,等.添加剂对阴极电铜表面质量的影响[J].云南冶金,2002,31(5):29-31.

[21]彭楚峰,何蔼平,刘爱琴.添加剂对阴极铜结晶的影响研究[J].昆明理工大学学报,2002,27(6):36-37.

[22]Jin S Z,Edward G.Effect of thiourea on the copper cathode polarization behavior in acidic copper sulfate at 65℃[J].Metallurgical and Materials Transactions B,2001,32(5):887-888.

[23]董云会,许珂敬,刘曙光,等.硫脲在铜阴极电沉积的作用[J].中国有色金属学报,1999,9(6):371.

[24]李仕雄,谢大元,林升叨,等.铜电解添加剂的工业监控[J].中国有色金属学报,2004,14(1):132-133.

[25]王中月.高镍、砷、锑阳极铜的电解精炼实践[J].有色金属(冶炼部分),2004,(6):19-20.

[26]黄太祥,华宏全.铜阳极板中的氧对电解生产的影响[J].中国有色冶金,2007,(5):49-51.

[27]李雪娇,杨洪英,佟琳琳,等.铜阳极泥的工艺矿物学[J].东北大学学报(自然科学版),2013,34(4):560-562.

[28]鲁道荣.铁镍锌离子对阴极铜沉积反应的影响[J].合肥工业大学学报,1998,21(6):98-100.

Progress in Factors Study Affecting Deposition Overpotential During Copper Electrolysis

CHEN Zheng-kui

(Tibet ERON Copper Limited by Share Ltd,Changdu 854000,China)

The deposition overpotential determines the copper crystallization grain degree in the copper electrolysis progress,and it is the key link to strengthen the control of cathodic overpotential in the high current electrolytic process.Combined with the research work about the control of cathodic overpotential done by the writers,the study progress of representative factors affecting the deposition overpotential is reviewed.Objective to increase the productivity rate of the high-purity cathode copper,the action mechanisms to the deposition overpotential of the current density,additive,anode quality and electrolyte temperature.etc were analyzed,and the influence law were also discussed.

copper electrolysis;cathodic overpotential;cathode copper quality;research progress

TF 111.52

A

1003-5540(2015)05-0033-05

2015-08-11

陈正奎(1984-),男,助理工程师,现从事湿法提铜冶炼工作。