沸腾焙烧处理细粉锌精矿的工艺改进及应用

陶国辉

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

沸腾焙烧处理细粉锌精矿的工艺改进及应用

陶国辉

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

对提高沸腾焙烧处理细粉锌精矿能力等进行探讨,通过细粉锌精矿在圆筒干燥过程中实现结构较松散的微制粒,满足沸腾焙烧入炉锌精矿粒度要求、优化沸腾焙烧工艺操作控制等工艺改进,能够提高沸腾焙烧处理含铜、铟高有价金属及高铅、高硅等细粉锌精矿能力,确保沸腾焙烧炉高效稳定经济运行。

沸腾焙烧;硫化锌精矿;粒度;微制粒;沸腾层

某公司锌冶炼采用传统的锌精矿沸腾焙烧—浸出—净化—电积的湿法炼锌工艺流程,采用4台道尔型沸腾焙烧炉、2台鲁奇型沸腾焙烧炉进行锌精矿沸腾焙烧作业。由于锌市场的不断变化及全国各地不少大小炼锌企业的投产,造成了炼锌企业的赢利能力不断下降,企业效益来源不仅是取决于产能的大小,而且也取决于高富含有价金属铟、银、铜的综合回收,而往往这些高富含矿在选矿过程中为提高其回收率,其锌矿的粒度较一般矿细粉,细粉锌精矿其在沸腾焙烧过程中烟尘量大,烟气温度高、锅炉过热器温度超标、锅炉烟室及烟道等粘结严重,同时焙烧产物烟尘可溶硫含量超标,对后续工序的生产也带来影响,使沸腾焙烧炉的稳定运行甚至整个系统生产受到严重的威胁。因此,提高沸腾焙烧处理细粉锌精矿能力,是提高企业经济效益关键举措之一。

1 锌精矿粒度对沸腾焙烧的影响

工艺改进主要是两个大的方面,一是细粉锌精矿在配料干燥过程中做到微制粒,满足沸腾焙烧入炉锌精矿粒度要求,确保沸腾炉高效稳定经济运行;二是沸腾工艺操作控制的优化。

1.1 细粉锌精矿对沸腾焙烧的不利影响

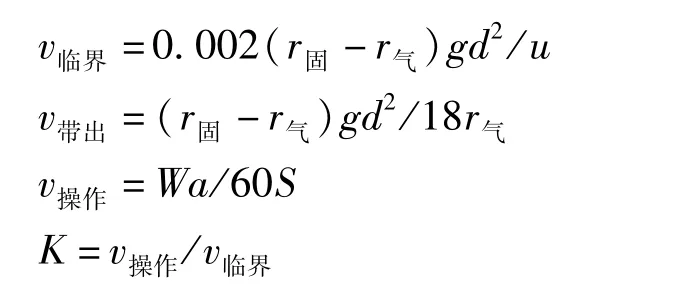

硫化锌精矿的沸腾焙烧是一个气、固相之间进行的多相反应。根据固体流态化理论,沸腾层的流态化参数即沸腾层的临界速度、带出速度、操作速度等,它们与硫化锌精矿的粒度关系如下列公式:

式中:v临界为沸腾层临界气流速度/m·s-1;r固为锌精矿的堆积密度/kg·m-3;r气为实际温度下的气体密度/kg·m-3;g为重力加速度/m·s-2;d为硫化锌精矿的平均粒度/mm;u为沸腾层的有效黏度/m2·s-1;v带出为沸腾层带出气流速度/m·s-1;v操作为沸腾层操作气流速度/m·s-1;W为送风风量/m3·s-1;a为在实际温度下的温度较正系数;S为沸腾炉床面积/m2;K为流化指数。

硫化锌精矿的粒度越细,其临界速度和带出速度越小,生产过程中在同一操作速度下产生的烟尘量就大,这不符合沸腾焙烧生产的工艺要求。

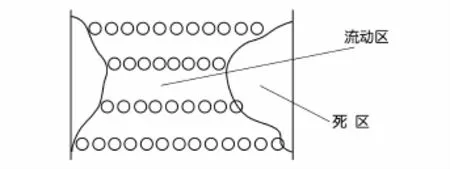

1.2 硫化锌精矿粒度不均匀对沸腾焙烧炉沸腾层的影响

硫化锌精矿的固体颗粒被气体流态化时,如果颗粒粒度差距较大,气体就不能均匀地流过沸腾层。如果不均匀性严重,可能形成部分区域流动慢、部分区域流动快的状况,甚至形成部分区域“死区”,出现如图1所示的“沟流”现象。

图1 “沟流”现象示意图

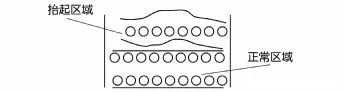

在同一操作速度下,小粒度颗粒的反应更强烈,向上运动的过程中受到的阻力又小,故沸腾层内的小粒度颗粒部分多集中在上部,大粒度颗粒的部分多集中在下部,这就形成了两个不同的反应区域,破坏了沸腾层的均匀性。在同一操作速度下,硫化锌精矿的粒度越大,沸腾层的有效粘度也越大。其有效粘度大,在沸腾层内形成的气泡就大,当沸腾层内形成大气泡且集中向上涌时,沸腾层就会被分割,大气泡将整个上部物料抬起,造成大量物料被气泡带走,形成图2所示“沸涌”现象,从而破坏了沸腾层的稳定性。

图2 “沸涌”现象示意图

2 圆筒回转干燥窑的微制粒

在干燥物料水分的同时,在不添加其它粘结剂的情况下,通过控制干燥的工艺参数,圆筒回转干燥窑也能起到对物料一定的制粒效果,其制粒效果影响因素主要有:混合料的水分含量(以水为粘合剂而言)、混合料在圆筒回转窑内停留时间、圆筒的转速、物料填充率、圆筒结构、圆筒安装角度等。

3 改进措施

工艺改进主要是两个大的方面:一是根据细粉锌精矿在配料干燥过程中微制粒技术的理论,实现结构较松散微制粒途径,对配料干燥过程工艺控制进行改进,满足沸腾焙烧入炉锌精矿粒度要求,确保沸腾炉高效稳定经济运行。二是优化沸腾焙烧工艺控制及工艺技术改进,提高沸腾焙烧处理含铜、铟高有价金属及高铅、高硅等细粉锌精矿的能力。

3.1 细粉锌精矿在配料干燥过程中微制粒

锌精矿采用圆筒回转窑燃气干燥,在干燥物料水分的同时,在不添加其它粘结剂的情况下,通过控制干燥的工艺参数,也能起到对物料一定的制粒效果,此制粒后锌精矿结构较松散,完全能满足沸腾焙烧炉处理细粉锌精矿的工艺要求。提高干后锌矿水分,利用锌矿中的水分作粘合剂,通过控制干后锌精矿合适的水分,使细粉锌精矿在圆筒干燥过程中,实现结构较松散微制粒。主要实施措施是:根据干燥窑窑头温度、窑尾温度通过控制天燃气量大小,达到控制干后锌矿水分目的。

根据圆筒制粒理论,控制带料量大小,调整干燥回转窑的转速、保持回转窑内适当的物料填充率,提高其制粒效果。

在少雨较干燥季节,在锌矿中的水分含量≤10%时,配料后锌矿干燥窑不使用天然气,过窑细粉锌精矿在圆筒走料过程,实现结构较松散微制粒。

由于干后锌矿水分及粒度增加,为防止锌矿在筛分时发生堵塞筛条状况,格筛间距由14 mm适当增大至20 mm。

3.2 优化沸腾焙烧工艺控制

3.2.1 适当降低沸腾层操作气流速度

在保证沸腾焙烧正常生产情况下,适当降低沸腾焙烧鼓风量,来保证沸腾层操作气流速度在0.6~0.7 m/s,减少其在生产过程中产生的烟尘率,避免发生大量含硫烟尘在锅炉烟室中燃烧,烟气温度高、锅炉过热器温度超标、锅炉烟室及烟道粘结严重等问题。

3.2.2 沸腾焙烧炉操作工艺控制“三稳定”

沸腾焙烧炉在正常的生产情况下,尽量“三稳定”原则:稳定风量、稳定料量、稳定温度,避免沸腾层“沟流”、“沸涌”的发生,保持沸腾焙烧炉沸腾层状况的相对稳定。

4 生产应用效果

锌精矿干燥天燃气单耗年均降低1.26 m3/t,节约天燃气消耗。

提高沸腾炉处理高银、高铟矿、高铜类细粉矿能力,能做到有多少处理多少。

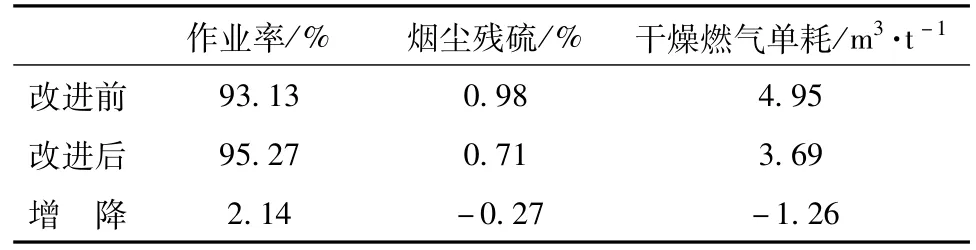

技术经济指标提高,沸腾炉作业率提高,烟尘残硫下降。

沸腾炉炉顶烟气温度较以前降低了50~60℃,缓解了高银、高铟矿、高铜类细粉矿在沸腾焙烧时烟尘率大、烟气温度高、烟气系统粘结严重、烟尘不溶硫高影响生产稳定运行的问题,减轻了工人劳动强度。

改进前后指标见表1。

表1 改进前后指标比较

5 结 论

1.利用锌精矿中的水分作粘合剂,通过控制干后锌精矿合适的水分,控制带料量大小,调整干燥回转窑的转速、保持回转窑内适当的物料填充率,能够使细粉锌精矿在圆筒干燥过程中,实现结构较松散微制粒,满足沸腾焙烧入炉锌精矿粒度要求。

2.适当降低沸腾层操作气流速度,工艺控制“三稳定”,可减缓细粉锌精矿在沸腾焙烧过程中对生产的不利影响。

[1]朱连,李科立.锌精矿的粒度对氧化焙烧的影响[J].有色矿冶,2002,18(5):31-32.

Plant Practice and Improvement of Fine Powder Zinc Concentrate Fluidized Roasting Processes

TAO Guo-hui

(Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China)

The paper introduces improvement of fine powder zinc concentrate fluidized roasting processes,though that satisfies fluidized roasting zinc concentrate size requirement,loose structure fine powder zinc concentrate dried in rotary kilns conform micro pelletized.And then optimize operations achieves fluidized roasting processes treated involved Copper,Indium,high-Lead,high-Silicon etc fine powder zinc concentrate,that ensures fluidized roasting function economics stable and efficient.

fluidized roasting;zinc sulfide concentrate;size;micro pelletized;fluidized roasting layer

TF123

A

1003-5540(2015)04-0051-02

2015-03-29

陶国辉(1963-),男,高级工程师,主要从事锌冶炼技术管理工作。