某矿浅孔留矿法采场结构参数优化研究

马开川

(云南华联锌铟股份有限公司,云南 马关 663700)

某矿浅孔留矿法采场结构参数优化研究

马开川

(云南华联锌铟股份有限公司,云南 马关 663700)

浅孔留矿法具有工艺简单、易于掌握等特点被普遍使用,但也存在一定的问题。根据某矿体赋存特点及矿床开采技术条件,结合多年来矿山生产实践经验,文章结合102矿体具体情况,提出对浅孔留矿法采场结构参数的优化思路,调整出矿设备、改进出矿方式,降低了劳动强度,改善了作业环境,提高了作业效率,降低生产成本。

浅孔留矿法;结构参数优化;底部结构;三角矿堆

浅孔留矿法具有工艺简单、管理方便、设备要求低、采矿成本不高等特点,主要适用于急倾斜极薄矿体,是矿山应用非常广泛的一种采矿方法。但该采矿方法在传统的生产实践中,存在矿石损失大、劳动强度高及机械化水平低等问题。针对上述问题,以某矿102矿体105-106剖为例,提出对该矿浅孔留矿法采场结构参数优化思路,以提高矿石回收率。

1 矿床技术开发条件

矿体受北东东向断裂控制,主要产于中三叠统个旧组卡房段第五层(T2g15)和个旧组卡房段第六层,矿体围岩主要为大理岩和灰质白云岩,大理岩化不强,为微晶至细晶大理岩。矿体形态简单,为层状氧化矿。矿体以银为主,伴生铅、锌等有价元素。银含量较高,平均品位207 g/t,本次设计采场为某矿102矿体105-106剖,赋存标高1 920~1 990 m之间,呈一陡倾斜脉状产出,总体走向北75°东,南东倾,倾角75°~90°,长350 m,厚0.80~4 m,平均厚度2.5 m。岩石抗压强度一般在34.5~66 MPa范围类,属坚硬-半坚硬岩组,岩石稳固性较好f=10~12。矿体为块状氧化矿,稳固性一般,f=6~8。矿石物理力学性质见表1。

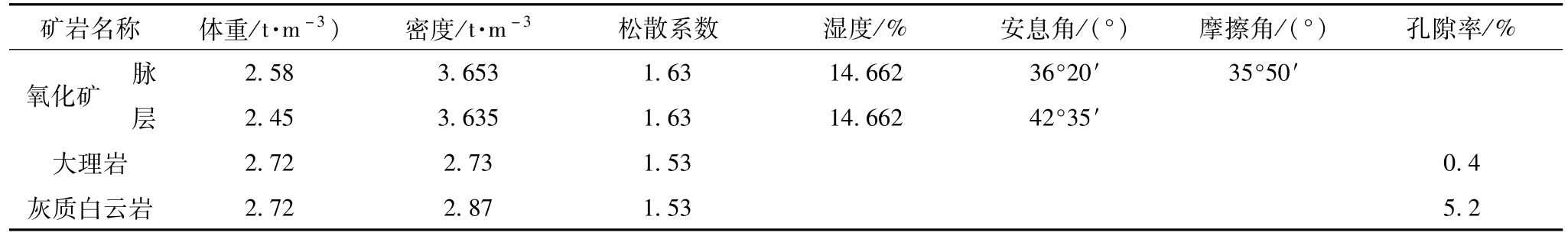

表1 矿岩物理力学参数

2 采矿生产工艺简介及存在的问题

2.1 采矿方法简介

根据矿体地质赋存条件、现有探矿工程巷道布置、同类矿体的回采经验分析及经济效益考虑,如果采用其它回采工艺,很容易造成矿石的损失和贫化,成本的增加。为了提高矿石回采率和有效控制矿石贫化率,适合采用浅孔落矿回采工艺[1]。

2.1.1 矿房结构参数[2]

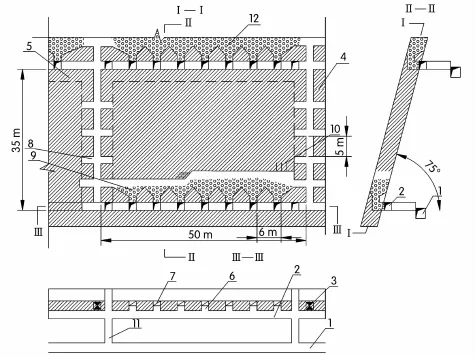

矿房沿走向布置,阶段高度35 m,矿房长度50 m,矿房宽度即为矿体厚度,间柱6 m,顶柱3 m,底柱5 m。采用漏斗底部结构。采矿方法采场结构图如图1所示。

2.1.2 采切工程

将现有的平巷作为开拓运输巷道,沿中段运输平巷每隔50 m,距底部+2 m位置掘进穿脉,断面1.8 m×1.8 m;在穿脉巷道矿体下盘脉外向上掘进人行通风采准天井及放矿天井,贯通上中段,天井断面1.8 m×1.8 m;在天井垂直方向上每个4~5 m掘进联络道,断面为1.8 m×1.8 m,长度大于3 m形成通风、人行安全通道。电耙道布置于矿体下盘,漏斗布置于电耙道一侧,每隔6 m掘进出矿斗穿,在出矿斗穿内向上掘进斗颈直达矿体,斗穿3 m,斗颈1.5 m,然后扩漏形成喇叭口状受矿漏斗,使整个漏斗上部全部联通形成拉底层。在拉底层进行刷帮扩至矿体的上盘及下盘边界,拉底层矿石暂时留在矿房内作为向上回采的操作平台,并确保拉底层内矿堆大致平整,为后续的回采工作能够安全进行。

图1 采矿法工艺图

2.1.3 回采工艺及主要设备

1.凿岩:回采自拉底水平开始,自下而上分层回采,分层高度2~2.5 m,回采工作面为阶梯式布置,采用YT-28型气腿式凿岩机打上向浅孔爆破落矿。炮孔倾角为40°~60°,孔深1.2~1.8 m,孔径Φ42 mm,炮孔间距1.0~1.2 m,排距0.8~0.9 m。炮孔视矿体厚度及矿石稳固情况,呈“之”字或“一”字形布置[3],最小抵抗线0.6~0.8 m。

2.采场运搬和放矿:崩下矿石靠自重运搬落入底部堑沟,经电耙扒运到矿车,由电机车运至中段溜井。放矿分局部放矿和集中放矿。局部放矿通常是放出30%的矿石,以保持矿房中1.8~2 m的工作面高度。局部放矿后,经清理浮石和平场,就可进行下一循环。采场回采结束后,可进行大量放矿,但需注意相邻采场的回采关系。

3.采场通风:新鲜风流由系统风源经中段运输平巷供给,经采场电耙道1号天井及联络道进入采场,洗刷工作面后,污风由采场2号天井排往上中段回风道排出地表。

2.2 采矿生产工艺现状分析

结合矿山现有设备及生产工艺,在生产实践中运用浅孔留矿法主要存在以下几个方面的问题:

1.矿柱矿量损失大。由于回收顶、底柱及间柱工艺复杂,安全性较差,回收困难,一般不进行回收,因而矿块回采率降低,矿石损失大。

2.采用底部堑沟电耙受矿,机动性不高,生产率低。主要表现在:出矿时需经过电耙两次耙运后才可耙入矿车,矿石搬运效率低。

3.放矿结束后,矿房底部留下多个形似三角形矿堆不能进行回收,造成损失。

3 采场结构参数优化

针对生产工艺上存在的问题,采取对采场结构参数的优化,以达到提高矿山的生产能力和矿石的回采率,具体从以下几个方面进行优化。

3.1 优化矿块设计参数

由于该矿体的矿石、围岩均较为稳固,不易垮落,适当增加矿房尺寸是可行的,即将两个矿房合并为一个矿房,原先两个矿房中间的间柱可一并进行回采,结构如图2所示。具体布置为:

1.矿房结构参数。矿房仍沿走向布置,阶段高度35 m,矿房长度100 m,矿房宽度即为矿体厚度,间柱6 m,顶柱3 m。

2.采切工程。沿中段运输平巷每隔50 m掘进穿脉平巷,在脉内掘进上向天井,断面为1.8 m× 1.8 m,在1#与2#天井间底部拉通,形成拉底平巷,断面为2.4 m×2.6 m,为采场回采生产提供自由面和补偿空间。同时在阶段运输平巷与拉底平巷之间每隔10~11 m,按134°夹角掘进进路,断面2.4 m× 2.6 m,转弯半径按速度1.5 m/s计算[5],转弯半径为7 m,其中运输平巷距离拉底平巷水平距离为8 m(见图2)。在天井垂直方向上每个4~5 m掘进联络道,断面为1.8 m×1.8 m,长度3 m形成通风、人行安全通道。其中l#天井联络道只布置在采场一侧,2#天井作为采场内通风天井,不掘进联络道,3#天井只布置靠近矿块2侧的联络道;下一采场联道的布置,仅布置5#天井靠近采场一侧即可。4#天井作为采场内通风天井,不掘进联络道。若设计仅针对矿块1~矿块3,则提前掘进4#天井,其联道仅施工采场一侧,回采时对3#、4#天井同时进行回采。

3.回采工作。回采自拉底水平开始,自下而上分层回采,分层高度2~2.5 m,回采工作面为阶梯式布置。间柱的回收,在回采矿块1和矿块2时,随着矿块的上采进行,同时把1#天井间柱、2#天井进行回采。3#天井间柱保持完好状态;下一采场回采,回采时可同时回采3#、4#天井,保留5#天井。崩下矿石靠自重运搬落入底部平巷,经Z-20C电力装矿机装入电机车,运至中段溜井。

在整个采场回采中严格保证了2个以上的安全出口,同时采用强制通风,对工作面进行洗刷,具有很好的的人行及通风出口,同时对间柱进行了大量的回收,提高了矿石回收率。采用Z-20C电力装矿机出矿,机动性好,矿石搬运效率高、提高矿块回采率,遇到大块废石可单独剔除,减小了矿石贫化率。

图2 优化后采场结构图

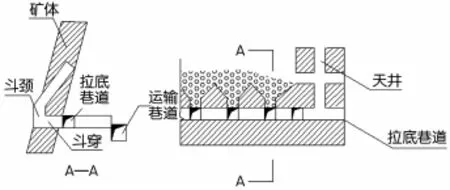

3.2 原漏斗底部结构改为弧形平底结构

原矿房底部为漏斗结构,如图3所示,根据已有的掘进工程,充分应用现有坑道和矿山已有设备,采用平底结构,并通过底部混凝土浇灌成弧形面受矿。底面结构施工步骤为:沿脉内平巷作为采场回采的自由面,由沿脉平巷作为切割巷回采第一分层,炮孔倾角为70°,炮孔深度1.5~1.8 m,炮孔直径Φ42 mm,采场炮孔布置形式为方形(矩形)或梅花形,炮孔间距1.0~1.2 m,排距0.8~0.9 m,装药系数0.6,通过增加炮孔数量减少装药系数[4],很好地将顶板采高控顶高度在4~5 m,并将顶板光爆处理,爆破完毕后将第一分层采下的矿石全部出矿完毕,用废石在拉底巷道底板堆贮斜三角斜坡,并支护成混凝土底板成弧形,如图4所示,厚度控制在0.5~0.8 m。

图3 原采场漏斗底部结构图

图4 弧形平底结构

通过对底部结构的改进,施工工艺简单,减少采场采准切割量,同时原底部结构矿石得到很好回收,提高了矿块的回采率,降低了原矿回采直接生产成本。

3.3 回收三角矿堆资源

生产中三角矿堆在矿山叫残矿或死矿,以往通常通过做拉低巷道扩漏经崩落的形式回收,经矿山实践,工程量大且贫化高,同时也产生一定量的三角矿堆效果不理想。根据优化后采场设计的特点,本次采用电耙出矿的方式回收三角矿堆的残矿,经电耙将残矿耙运到空区的一端,经装岩机装入电机车回收。电耙钢丝绳的固定,可使用大于7 m的竹竿通过相连的进路,把钢丝绳的一端依次传递到另一进路,固定到空区另一端的锚杆上,也可采用抛绳器(抛射距离200 m)借助绳索将钢丝绳抛射到另一端固定。

4 结束语

在浅孔留矿法采场布置及结构基础上,通过对采场结构优化与调整,相比传统的浅孔留矿采矿法得到很大提高,不仅减少了采切工程量,而且还大大提高采场生产能力和矿石的回收率,减少生产成本,提高矿山经济效益,实现了一定范围内连续采矿的目的,为企业增加了经济效益,促进企业和地方抓住机遇,加速发展,具有重要的经济意义和社会意义。

[1]解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1986.

[2]周君才.难采矿体新型采矿法[M].北京:冶金工业出版社,1998.

[3]采矿设计手册编写组.采矿设计手册[M].北京:中国建筑工业出版社,1987.

[4]张则景.浅议降低浅孔留矿法采矿损失率的法[J].南方国土资源,2005,(9):102-104.

[5]姚必鸿.有色金属矿山生产技术规程[M].北京:中国有色金属工业总公司,1990.

The Structure Parameters Optimization Research on the Shallow Hole Shrinkage Stope in Some Mine

MA Kai-chuan

(Yunnan Hualian Zinc&Indium Stock Co.,Ltd.,Maguan 663700,China)

Shallow hole shrinkage method is widely used in mine,because it has the characteristics of the simple process and easy to grasp,but there are also some disadvantages.According to the ore body occurrence characteristics and mining technological conditions,combined with many years practical experience of mine production,taking a mine 102 ore body as the background,this paper put forward the optimized ideas on a shallow hole shrinkage stope structural parameters,and adjusted the mining equipment to improve the mining way,so it not only reduced labor intensity and production costs,but also improved the working environment and the work efficiency.

shallow hole shrinkage method;structural parameter optimization;bottom structure;triangular heap

TD853.33+1

A

1003-5540(2015)04-0007-04

2015-04-26

马开川(1985-),男,助理工程师,主要从事矿山现场技术与管理工作。