铜钴物料的提取现状和发展趋势

王文尧,杨天足

(中南大学冶金与环境学院,湖南 长沙 410083)

铜钴物料的提取现状和发展趋势

王文尧,杨天足

(中南大学冶金与环境学院,湖南 长沙 410083)

介绍了铜钴物料的传统提炼工艺,包括火法预处理、浸出、溶液除铁、萃取提钴等工序,列举并探讨了近年来出现的新型提取方法,通过对比分析,总结了铜钴合金及其相关物料提取过程存在的技术问题,提出了基于环境保护理念,实现清洁生产的铜钴物料提取新方向。

铜钴物料;生产工艺;环境保护;未来发展

钴元素位于元素周期表第四周期,第ⅦB族,与铜邻近,处在铁键之间,因此,铜钴金属常在此空间上密切伴生。钴资源分布广泛,但其矿物含量较低,自然界中的钴资源包括独立钴矿物、呈类质同象和吸附形式存在于某些矿物表面三种矿物,尤以第二种矿物最为常见,砷钴矿和辉砷钴矿是主要的含钴矿物,通常将其煅烧成氧化物后经铝热还原制得金属钴。金属钴呈银白色,密度8.9g/cm3,具有良好的延展性,钴合金在高温下能保持原有的强度及其它优良特性。

在世界范围内,钴资源分布高度集中,民主刚果、赞比亚、古巴、新喀里多尼亚等国家占据全世界钴储量的94%[1]。我国钴资源较少,且矿物中钴品位偏低,绝大多数矿为伴生矿,主要分布在甘肃、青海、山西、山东等地[2]。

由于含钴原生矿物的稀缺与匮乏,铜钴矿物、合金及其它含钴废料已成为当前钴冶炼、深加工的重要原材料,研究如何从铜钴合金及其它含钴物料中提取钴元素及其它有价金属,对于进一步有效开发和利用钴资源具有重要意义。

1 传统流程

铜钴物料主要集中在铜钴矿、铜钴合金、可伐合金、废催化剂和废二次电池材料等原料中,这其中常含有铜、镍等其它有价金属,可一并回收。铜钴矿是钴冶金的传统物料,主要分布在甘肃、四川、山东等地,从全世界范围看,非洲国家刚果(金)、赞比亚也具有丰富的铜钴矿物,其储量约占世界总储量的50%。

与铜钴矿类似,重金属冶炼产生的铜钴合金及其它物料具有相似的物理化学性质,因其来源广、产量大的特点,已成为是钴冶炼的重要原料。铜钴合金主要产自两种工艺:一是铜冶炼过程,转炉渣经电炉还原熔炼得到的合金,为当前我国大量进口的原料;二是熔炼氧化钴矿和钴精矿产生的副产品[3]。

因铜钴原料及生产工艺的差异,各地冶炼厂回收铜、钴及其它金属所采用的工艺具有不同特点。

1.1 火法预处理

火法预处理是指将铜钴原料先进行熔化或焙烧,初步脱除杂质,得到主金属品位较高的物料的过程,通常在后续工段配套湿法浸出或电解工艺进行生产。

1.1.1 火法-浸出工艺

传统钴硫精矿经硫酸化焙烧,将钴、镍、铜等元素转化为可溶性盐类,通过稀硫酸浸出,脂肪酸钠萃取铜、铁,通入氯气,得到高价氢氧化钴沉淀,氢氧化钴经反射炉熔炼及隔膜电解,最终得到较纯的金属钴[3]。

从砷钴矿中提取铜、镍、钴即采用此类火法脱杂-湿法浸出的工艺,先将原矿和萤石、无烟煤按比例加入电弧炉中,在高温条件下,铁、钴等金属生成较稳定的以钴为主体的混合物,称为黄渣,而炉渣则由部分砷化物及脉石成分组成,黄渣经氧化焙烧,砷变为三氧化二砷进入收尘系统,铜、镍、钴等金属则转变为可溶于硫酸的氧化物,经酸性浸出后,可选择性回收各有价金属[4]。

镍冶炼转炉产生的含钴废渣(钴0.25%~0.35%,镍1%~1.5%),在还原熔炼过程中生成钴冰铜,其成分为:钴1%~1.5%,镍5%~13%。该冰铜可以直接进行浸出或经焙烧后再进行酸浸[3]。

彭忠东等利用熔炼-浸出工艺处理铜钴合金,在高温条件下,添加CaCO3造渣,通过硫酸溶液在温度90℃的条件下浸出,Co浸出率超过95%[5]。

1.1.2 火法-电解工艺

火法-电解工艺是将原矿或含量较低的其它铜钴物料在电弧炉中熔化,经鼓风吹炼造渣,使大多数杂质元素氧化入渣,获得含Cu、Co、Ni的金属合金阳极。该阳极经湿法电解造液,即可实现有价金属的分类回收。如隔膜电解工艺中,阴极得到电镍,而金属阳极溶解使钴入阳极液,可利用其它方法从溶液中回收钴元素。

另外,砷钴精矿经焙烧-酸浸可得到硫酸钴溶液,该溶液经除杂后可生成氢氧化钴,将氢氧化钴配入石油焦烧结,经电炉还原熔炼直接浇铸为粗钴阳极,通过电解可得阴极钴[6]。

1.2 浸出过程

铜钴合金及其它物料经火法预处理后,可采用不同浸出的方法,使铜、钴等有价金属转入溶液中,而杂质留于渣中,实现有价金属和杂质元素的有效分离。

根据浸出体系和氧化剂的差异,可将浸出过程分为酸性浸出、氯气氧化浸出、电化学法和微生物法等。

1.2.1 酸性浸出

酸性浸出是将铜钴物料在酸性介质中进行浸出反应,旨在使物料中铜、钴等有价金属溶入酸性溶液,杂质沉淀于渣中。实际生产中,因金属和杂质元素含量差异,需配入不定量的氧化剂或还原剂。另一方面,通过在一定范围内增大酸液浓度及反应温度,将有利于提高铜、钴、镍等有价金属的浸出率。

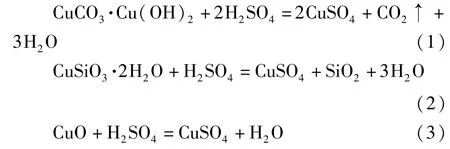

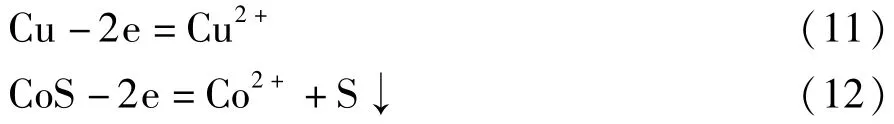

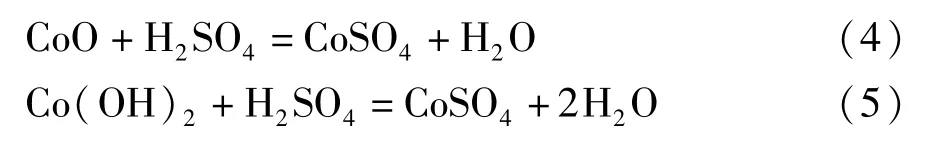

酸性浸出过程,铜、钴化合物通常发生的化学反应如下所示:

1.2.2 碱性浸出

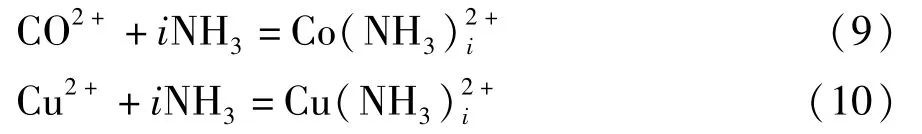

碱性介质浸出铜钴矿以氨法为主,浸出过程中,Cu、Co与氨形成配合物进入溶液,而Mn、Mg等杂质元素几乎不与NH3发生反应,可有效实现Cu、Co的选择性浸出,反应方程式如下所示:

目前对氨法浸出铜钴合金物料已进行了大量研究。王开毅等对金川钴渣进行氨浸,在氨水浓度14%,硫酸铵浓度160 g/L,温度70℃,时间30 min的实验条件下,钴的浸出率约 97%以上[7]。刘建华等研究了氨法的加压浸出,得出最佳条件为氨铵比2∶1、总氨浓度7 mol/L、温度100℃、液固比6∶1,Cu、Co的浸出率分别为95.2%、95.8%。可以看出,铜钴物料选用碱性氨法浸出,具有选择性高、设备腐蚀小等优点[8]。

1.2.3 电化学法

该法是指通过可溶铜钴合金作为阳极,铜板作阴极,硫酸介质作电解液,进行电解的过程。该工艺优点在于,技术条件易控制,工艺操作简单,产品质量较高,但也存在工艺流程长,成本高,回收率低等缺点。

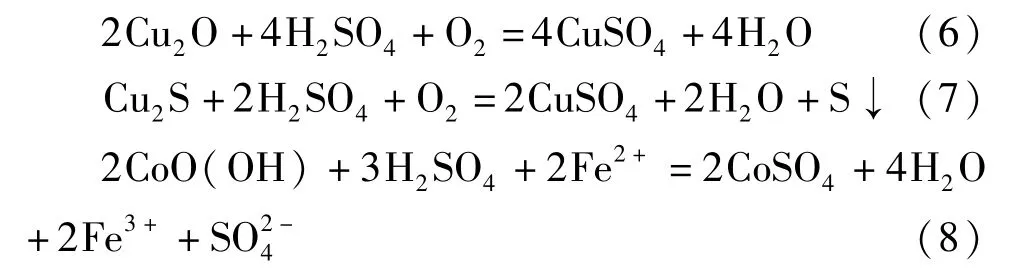

电解过程中当电流通过时,阳极中的金属和金属硫化物按下式反应,铜、钴转入溶液:

1.2.4微生物浸出法

利用微生物及其代谢产物对铜钴矿物进行氧化、还原等作用,使Cu、Co溶入溶液的方法即为生物法。基于该法周期长、投资少、金属提取率高、污染小的等特点,微生物浸出被广泛用于贫矿、尾矿、炉渣的浸出过程。

温建康等对高砷硫低镍钴硫化矿进行了生物浸出的研究。采用现代微生物技术,培育出抗毒性强、适合浸出该矿的菌种,采用摇瓶细菌浸出的方法,考

浸出过程中,需要加入氧化剂或还原剂的反应如下:察了浸出pH值、细菌接种量、浓度等因素对浸出过程的影响,得出了最佳工艺条件下镍和钴的浸出率分别为85.46%和99.23%[9]。

1.3 溶液除铁

含钴浸出液中常伴有铁、锰等杂质金属元素离子,需选用适宜的方法将其脱除。类似于硫酸锌溶液除铁,常规除铁方法有氧化中和法、黄钠铁矾法、针铁矿法等。

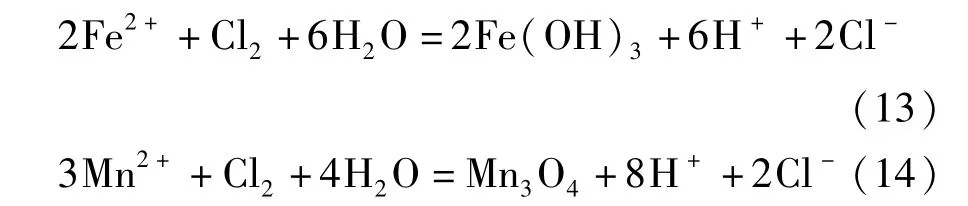

氧化中和法是通过调整溶液pH值,并添加Cl2等强氧化剂,将铁、锰等低价离子氧化为高价离子形成沉淀,进行过滤分离,反应如下:

黄钠铁矾法是将Fe3+从含有K+、Na+、NH4+等离子的硫酸盐溶液中,通过调节pH值,提高反应温度等方式,生成M2Fe6(SO4)4(OH)12形式沉淀除去,其中M代表K+、Na+、NH4+等阳离子。成都电冶厂使用黄钾铁矾法代替原有的中和除铁法,取得了较好的除铁效果,铁渣中Ni、Co含量由原来的7%降至1%,同时降低了生产成本,减轻了劳动强度,改善了工人劳动条件,该工艺不仅适用于钴系统,也可推广到镍系统使用,为工厂增创效益超过100万元/a。

针铁矿法需先将溶液pH值调至2.0左右,再加入还原剂将Fe3+还原为Fe2+,然后缓慢加入氧化剂,使亚铁离子逐渐被氧化为三价铁离子,形成针铁矿沉淀,其组成为α-FeOOH,属斜方晶系,溶解度很小,不带结晶水,过滤性能良好[10]。

1.4 萃取分离

从净化液中提钴的主要方法为溶剂萃取,该法具有高选择性、高直收率、流程简单等优点。

1.4.1 铜钴萃取[11]

氨性溶液中铜、钴的分离常采用溶剂萃取技术,目前常用的萃取剂为LIX系列产品,包括LIX64N、LIX54、LIX84等型号。采用 LIX84N一级萃取,溶液中铜的萃取率超过99%,用180g/L硫酸溶液对负载有机相进行二级逆流反萃,铜的反萃率大于99%。采用LIX54进行萃取分离,铜萃取率约99%,再经30 g/L硫酸反萃,反萃率可达99.9%,而Co不被萃取,效果显著。

1.4.2 镍钴萃取[11]

用于镍、钴分离的萃取剂有 P204、P507等。因其具有不同的特点,二者通常配合使用,前者用于除杂,后者用于镍、钴分离。P204和P507的共同缺点为三价铁反萃取存在一定困难。

P507为酸性磷类萃取剂,对常见金属离子的萃取顺序为:Fe3+>Cu2+≈Mn2+>CO2+>Ni2+,因此,在一定的酸度条件下,可实现Co、Ni的有效分离。在盐酸介质中,通常采用N235萃取FeCl3,P204萃取除杂、P507萃取分离钴、镍,进而生产相应化合物或电镍和电钴。

2 研究进展

基于铜钴物料提炼的基本原理和传统流程,近年来科研学者针对不同地区物料特点,开发研究了多种具有各自特点的新型工艺。

中南大学唐朝波等通过还原熔炼法回收炉渣中的铜、钴,考察了还原熔炼中还原剂和黄铁矿用量、温度、时间等因素对铜、钴回收率的影响,试验表明,加入物料质量20%的黄铁矿和6%的焦炭,在1 350℃的温度下进行熔炼,渣中铜、钴含量分别降至0.12%和0.07%,产生的铜钴锍中铜、钴含量达到92.95%、89.95%[12]。

张愈祖等采用电化学法溶解铜钴合金,经P204萃取除杂,直接还原得到铜粉,并制取了优质氧化钴粉和镍粉,质量均达到硬质合金产品标准[13]。

北京矿冶研究院刘大学等对刚果(金)高度氧化铜钴矿,进行了硫酸还原浸出试验,结果表明,在浸出终点pH 1.5,温度80℃,时间2 h,液固比4∶1条件下,铜、钴浸出率分别约93.4%和90.1%。采用铜、钴分段柱浸,铜浸出率约72%,钴浸出率约66%[14]。

清华大学刘卓君等采用氧化酸浸工艺,研究了难处理高硅钴白合金中铜、钴的提取过程,试验表明:选取氯酸钠为氧化剂,初始酸度5 mol/L,当硫酸与盐酸的摩尔浓度比为4∶1,温度 70℃、时间120 min,钴、铁、铜的浸出率均超过99%,浸出液过滤良好,且无CuCl2沉淀和硅胶产生[15]。

杨坤等采用常压、加压二段浸出方式处理钴白合金,考察了加压浸出过程中各因素对钴、铜浸出率的影响,结果表明:在硫酸浓度30 g/L,温度150℃,反应压力1.5 MPa,反应时间6 h的条件下,铜、钴浸出率分别为 90%和 88%[16]。

薛建荣等研究了用铜钴合金的硫酸浸出过程,以氟化氢铵为添加剂浸出钴、铜,考察了硫酸用量、合金粒度、时间、温度、氧化剂用量等因素对铜、钴、铁浸出率的影响,试验表明,在最优反应条件下,钴浸出率超过 98%,铜浸出率约95%[17]。

洪侃等以硫酸钠为中间试剂,在直流电作用下,得到最佳工艺条件为:阳极室[H2SO4]=25 g/L,无极室[Na2SO4]=480 g/L,U槽2.1~3.2 V,温度45~50℃,极间距23 mm,电流密度300~400 A/m2,电流效率达90%以上,阴极室[NaOH]约150 g/L,实现了铜钴合金双膜电溶解,同时在阴极室获得NaOH溶液,供后续萃取分离皂化用[18]。

李啊林等开发了铜钴合金熔炼除硅、电解造液、除铁等杂质的新型工艺,先将合金熔炼除硅、电解造液,再将铜以海绵铜形式回收,纯度约92.5%,直收率在99%以上[19]。

国外铜钴提炼企业多采用硫酸加压浸出或电化学溶解工艺。如赞比亚谦比西钴冶炼厂,先采用硫酸加压浸出CuSO4和CoSO4溶液,再进行选择性还原回收铜、钴;日本住友公司采用中和沉淀除铁,硫化氢除铜等方法,处理铜镍钴矿浸出液,再利用叔碳一元羧酸进行镍钴分离,最终转为金属氯化体系进行综合回收[20]。

3 结论与展望

随着优质钴资源储量急剧减少,各类铜钴物料将成为提炼金属钴的主要原料,开发研究铜钴物料处理新工艺具有重要意义。结合当前新的环保理念,在开发研究新型工艺的过程中,应着重考虑清洁生产等环保元素,力求研发低污染、低能耗、高回收率的环境友好型铜钴冶炼工艺。因此,新工艺开发的瓶颈与潜力主要体现在以下方面。

1.火法熔炼预处理过程中,进一步优化渣型,降低能耗,实现合金与杂质硅的有效分离,降低湿法浸出过程中含硅化合物对过滤带来的困难。

2.火法焙烧预处理过程中,加大研制新型高效烧结机,优化烧结块成分与配比,有效降低焙烧过程低浓度二氧化硫烟气排放,并为后续酸浸过程制取优质物料。

3.电化学法处理铜镍钴合金时,铜离子比镍离子优先得到电子,不能有效处理含铜较高的物料,但全过程无尾气产生,是一种浸出率高、成本低的处理方法,仍需针对高铜、镍物料研发新型电解工艺。

4.采用常温常压酸法浸出工艺,铜、钴浸出率随物料不同发生变化,应注重研究加压酸浸过程反应原理及设备性能,从浸出率、反应时间等因素方面考察,综合提高铜、钴回收率。

5.微生物法处理铜钴合金存在周期长、速度慢、成本高等问题,应侧重生物技术的研究,结合生物-冶金交叉学科特点,从菌种培养到冶金过程强化全程研究,实现高效、节能、环保的新型提炼工艺。

[1]曹异生.世界钴工业现状及前景展望[J].矿产资源,2007,(42):30-34.

[2]潘彤.我国钴矿矿产资源及其成矿作用[J].矿产与地质,2003,17(4):516-518.

[3]何焕华.中国镍钴冶金[M].北京:冶金工业出版社,2000.56 -160.

[4]刘政,姚媛.高砷钴矿火法富集过程中砷的污染和治理[J].江西有色金属,2002,16(4):35-37.

[5]彭忠东,万文治,胡国荣,等.造渣熔炼-浸出方法处理 Cu-Co-Fe合金的研究[J].有色矿冶,2007,23(1):30-33.

[6]滕浩.高砷钴矿提钴新工艺研究[D].长沙:中南大学,2010.

[7]王开毅,蔡春林,钱东,等.钴渣氨浸工艺的研究[J].稀有金属,2001,25(4):312-314.

[8]刘建华,张焕然,王瑞祥,等.氨法加压浸出钴铜氧化矿工艺[J].稀有金属,2012,36(1):149-153.

[9]温建康,阮仁满.高砷硫低镍钴硫化矿浸矿菌的选育与生物浸出研究[J].稀有金属,2007,31(4):537-542.

[10]朱屯.现代铜湿冶金[M].北京:冶金工业出版社,2002.120-205.

[11]王成彦.氨性溶液中铜镍钴的萃取分离[J].有色金属,2002,54(1):23-26.

[12]唐朝波,李云,杨声海,等.铜钴冶炼渣还原造锍熔炼回收铜和钴[J].有色金属(冶炼部分),2005,(1):1-5.

[13]张愈祖.蔡传算.高温合金废料中铜钴的回收[J].铜业工程,2000,(2):34-37.

[14]刘大学,王云,袁朝新,等.某铜钴矿的硫酸还原浸出研究[J].有色金属(冶炼部分),2013,(6):18-21.

[15]刘卓君,刘欣,李林艳,等.钴白合金的常压浸出工艺研究[J].江西有色金属,2015,6(1):24-28.

[16]杨坤,张春生.加压浸出脱除钴白合金中金属铜和钴的研究[J].有色金属设计,2014,41(2):37-41.

[17]薛建荣,郑立锋.用硫酸从铜钴合金中浸出铜和钴的试验研究[J].湿法冶金,2011,20(2):114-116.

[18]洪侃,范进军,卢博,等.铜钴合金双膜电化学溶解造液造碱研究[J].南方冶金学院学报,2010,31(2):17-20.

[19]李啊林.钴白合金电解造液技术研究[D].赣州:江西理工大学,2008.

[20]赵中伟,王多冬,陈爱良,等.从铜钴合金及含钴废料中提取钴的研究现状与展望[J].湿法冶金,2008,27(4):195-198.

The Extractive Status and Development Trend of Materials Containing Copper and Cobalt

WANG Wen-yao,YANG Tian-zu

(School of Metallurgical Metallurgy and Environment,Central South University,Changsha 410083,China)

The article initially analyzed the traditional extractive process of materials containing copper and cobalt,which included pyrometallurgical pretreatment,leaching process,iron removing and cobalt extraction.New processes used in recent years have been listed and discussed in this work,the shortcomings of them were also pointed out.At last,new directions of extractions of materials containing copper and cobalt,based on environmental protection conception,were proposed to realize clean process in the future.

materials containing copper and cobalt;production process;environmental protection;prospect

TF816

A

1003-5540(2015)04-0053-04

2015-04-26

王文尧(1983-),男,研究生,主要从事重金属冶金及产品深加工研究工作。