剥片机在催化裂化催化剂回收细粉研磨中的应用

颜继勋,刘睿

剥片机在催化裂化催化剂回收细粉研磨中的应用

颜继勋,刘睿

(兰州石化催化剂厂,甘肃 兰州 730060)

近年来,随着装置生产技术及设备的更新,大量生产过程中产生的催化剂细粉被回收下来。通过打浆研磨的流程建立,原本废弃的细粉颗粒重新回到新的催化剂制造体系中。但随着回用量的增大,产品质量发生偏移。通过摸索发现,控制成胶回用细粉浆液粒度,细粉浆液研磨的粒度越低,对催化剂产品的质量性能影响越小。

细粉的来源;剥片机;细粉研磨

在催化裂化催化剂的生产过程中,不可避免地会产生小于20 μm的筛分组成,通常将此类组分称为“细粉”。该类组分因颗粒直径太小,在催化裂化装置使用过程易跑损,催化剂的大量跑损造成催化剂藏量减少和流化失常,影响装置正常生产。跑损的催化剂进入烟气和油浆管道系统加速设备和管线的磨损,影响装置安全生产,同时导致催化剂单耗过高,加工成本上升[1]。因此,在催化裂化催化剂制造过程中,使用分级器、布袋除尘器以及旋风分离器等设备对该组分进行分离并回收加以再利用。

由于工况及设备原因,回收的细粉量大且粒径大小不一,造成细粉研磨效果差,回用至成胶细粉粒度偏粗,影响成胶质量和最终产品强度、粒度等关键质量指标。

1 催化裂化催化剂生产过程中的细粉来源

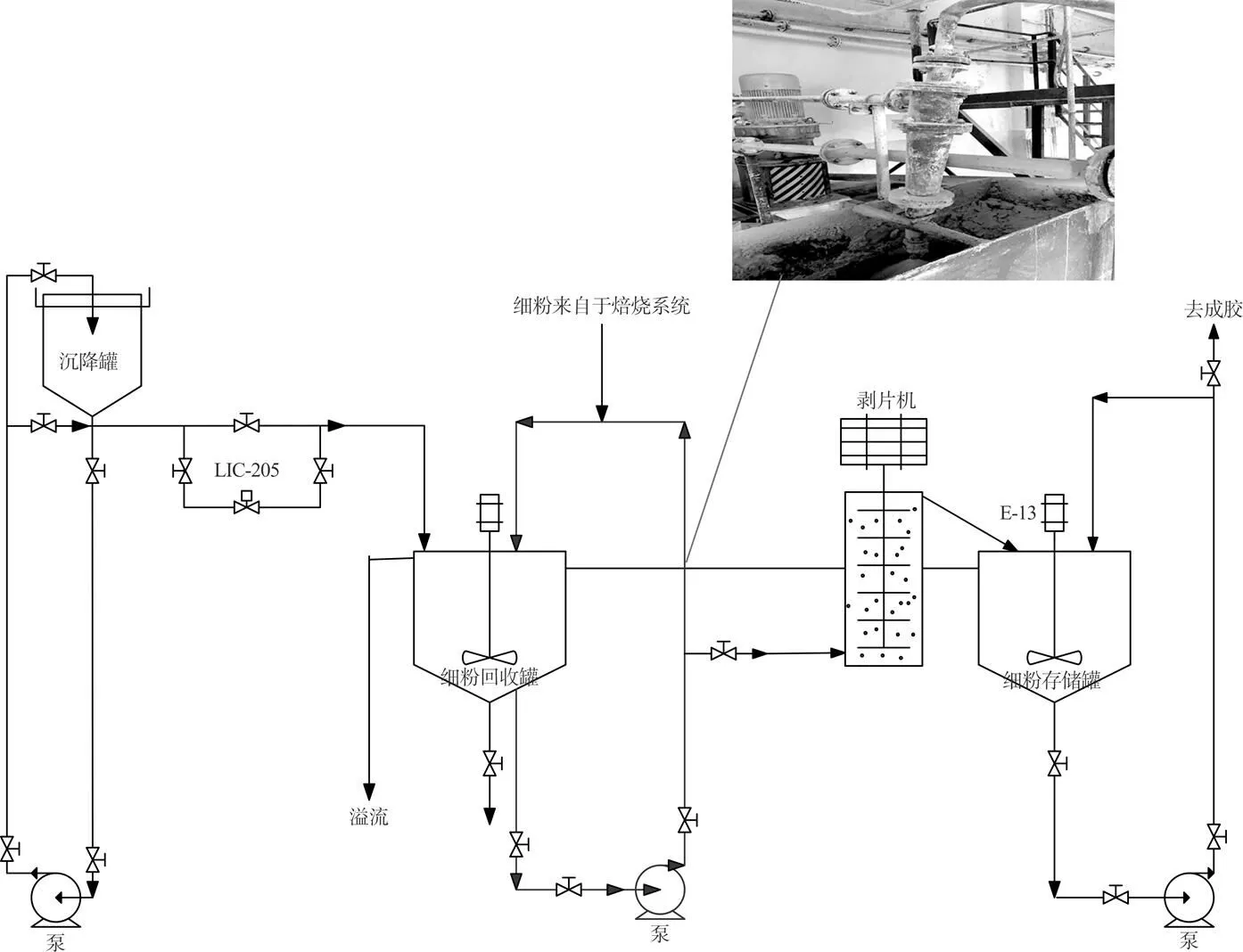

通过现场调查、采样分析发现,在喷雾干燥系统、焙烧系统、气流干燥系统每日回收分离的细粉总量可达到9 917 kg。由于分离设备的回收效率达不到100%,所以在上述3大系统中有37%的细粉粒径大于20 μm,可作为半成品直接回收,无须研磨。将这部分细粉直接回收至系统,有效提高了收率,降低研磨负荷,可实现细粉浆液粒度降低。为此,在原有流程上增加旋液分离器,将细粉浆液中大于20 μm的组分通过旋液分离器直接分离出来,进入成胶内洗工序,经洗涤交换后进入成品储罐。布袋除尘器袋-1每日收集细分3 408 kg细粉,其中可回收细粉主要来源于喷雾干燥系统、焙烧系统、气流干燥系统和尾气治理系统;袋-2每日收集细分2 909 kg细粉,其中可直接利用颗粒为69.57%,即2 024 kg;旋风分离器每日收集细分3 600 kg细粉,其中可直接利用颗粒为40.94%,即1 474 kg。3种可回收细粉总量为3 544 kg[2]。剩余的6 373 kg小于20 μm的细粉进入细粉研磨系统,利用剥片机进行研磨,将(V,0.9)平均值降低,以降低其对产品质量的影响。研磨流程详见图1。

图1 研磨系统流程示意图

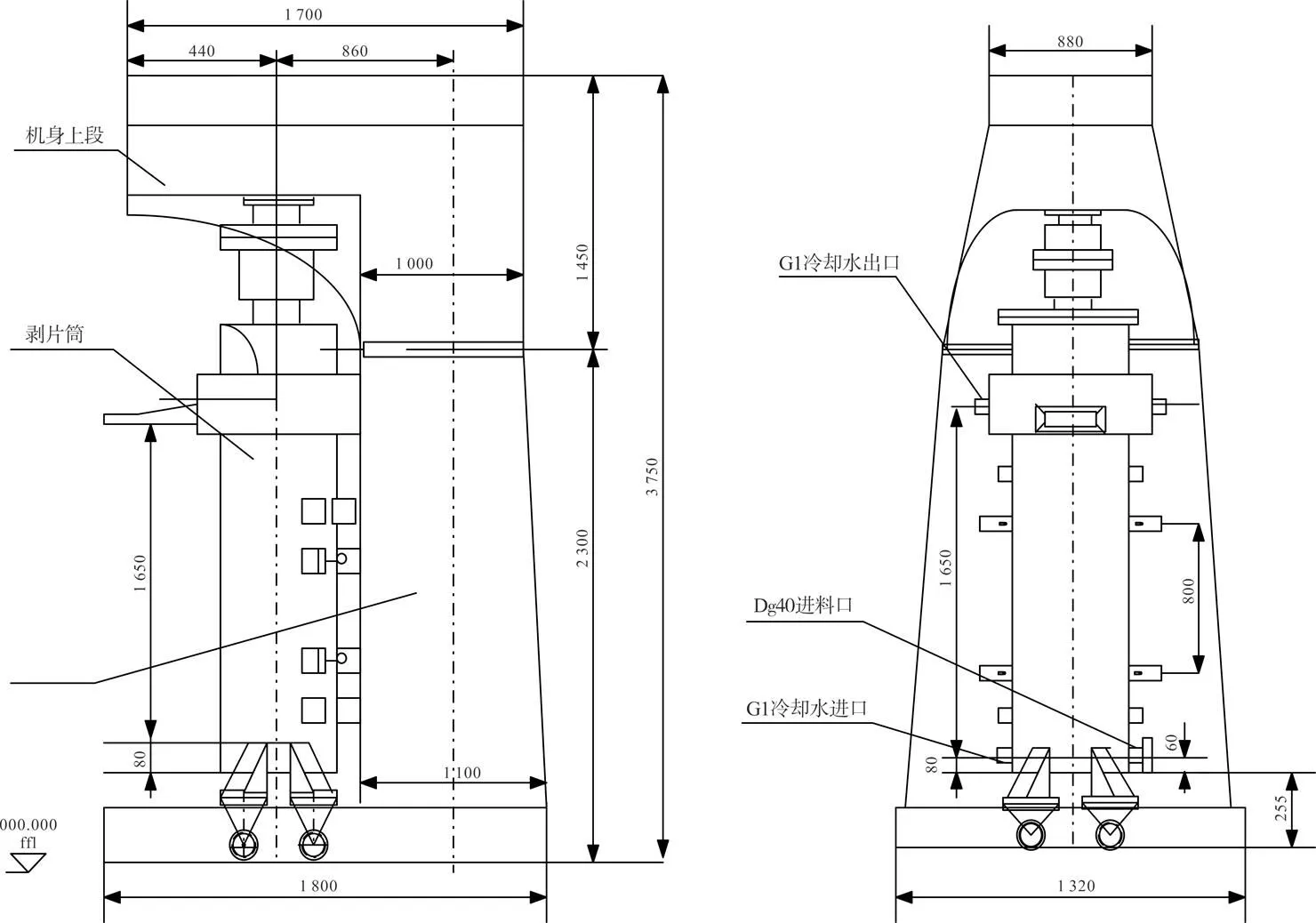

2 剥片机

该磨机主要由搅拌器、筒体、传动装置和机架组成。筒体内充满一定的磨矿介质(钢球、瓷珠或特制介质球),磨机工作时,搅拌器以一定速度运转带动筒体内研磨介质运动,磨矿介质和物料在筒体内作整体的多维循环运动和自转运动,因搅拌器回转产生的摩擦、挤压,在筒体内部主要产生以剪切、剥片为主的作用力对物料进行磨矿,成品由上部溢出排入贮浆桶或进行后续处理[3]。剥片机结构见图2。

图2 剥片机结构

3 细粉研磨

细分研磨所使用的设备剥片机,在使用过程中效果未达到预期效果。细粉颗粒直径未出现较大降低,为此特成立攻关团队,对问题进行了分析。

3.1 影响因素分析

1)剥片机操作(频率、流量、负荷)直接影响细粉的粒度。

2)剥片机瓷球质量和数量会直接影响细粉的粒度。

3)细粉研磨量控制不好会影响细粉的碾磨效果。

3.2 攻关实施方案

1)剥片机换用高强度瓷球进行细粉浆液碾磨攻关。

2)优化细粉系统,投用流量计,增加循环线,反复碾磨细粉。

3)增加剥片机调频器,加强碾磨效果。

3.3 措施实施情况

通过实验攻关,将剥片机频率由原来的35 Hz逐步提高至38 Hz,记录对应的电流值、振动值及细粉浆液(V,0.9)粒度,在控制发热量、振动值的条件下,确定剥片机最佳工作频率。

剥片机换用强度较高的瓷球进行细粉浆液碾磨攻关。剥片机使用瓷球强度决定细粉浆液碾磨效果,瓷球强度不足会导致瓷球在剥片机碾磨过程中大量破碎跑损,降低细粉碾磨效果。采用强度相对较高的锆铝复合瓷球进行细粉碾磨,通过攻关实验考察新型瓷球投入量、碾磨时间、跑损量的关系,确定每次剥片机瓷球投入量及瓷球补投周期,保证细粉浆液碾磨效果,提高攻关合格率。试验攻关前后粒径对比见表1。

表1 试验攻关前后粒径对比表

由以上数据可看出,在锆铝复合珠试验期间研磨后细粉粒度与试验前数据相比,有明显的降低。

为更好控制住研磨效果,在细粉系统投用流量计,增加循环线,旋液分离器,反复碾磨细粉。剥片机单位时间内细粉浆液处理量对细粉浆液碾磨效果也有直接影响。细粉浆液流量太大,在剥片机中碾磨时间不足,粒度不能有效控制,且大量细粉浆液会夹带瓷球,造成瓷球跑损。细粉浆液流量太小,在剥片机中碾磨时间过长,造成剥片机发热,影响设备长周期运行,且碾磨速率太慢会造成成胶系统细粉供不应求,影响后续工序正常运行。在细粉系统增加流量计,统计不同流量下细粉浆液碾磨效果,找出最佳流量。同时增加细粉间隔循环线,对碾磨效果不佳的细粉浆液,通过循环线再次送入剥片机进行反复碾磨。细粉研磨新增流程见图3。

图3 增加细粉循环流程和旋液分离器

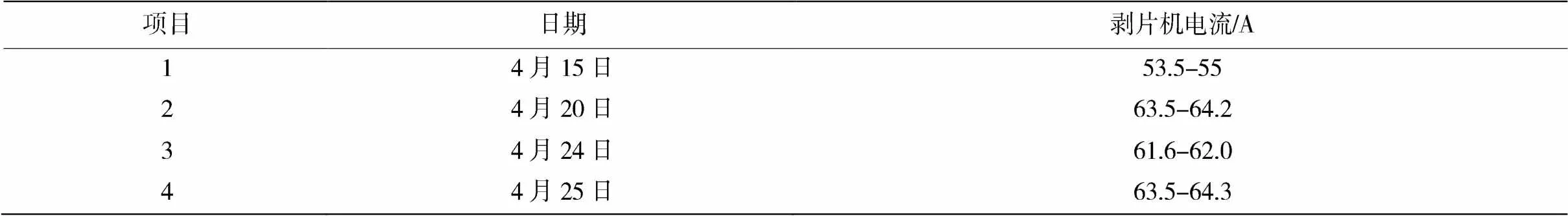

在流程变更后,加强对剥片机电流的监控,根据电流量补投瓷球。进行剥片机频率调整攻关,加强研磨效果,保证剥片机的长周期运行。剥片机电流检测值见表2。

表2 剥片机电流检测值

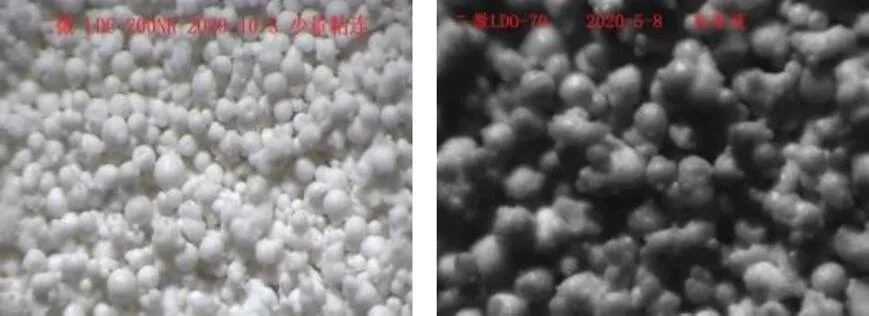

通过一段时间的试验攻关,细粉浆液(v,0.9)平均值明显降低,由此带来的产品质量指标磨损指数下降,与此同时,产品外观“圆整度”随之发生了明显改善,如图4所示。

由催化剂显微图片可以看出, 装置老工艺的催化剂有苹果形空心凹陷和有裂纹,有容易剥落的小球,磨损强度差。改进后催化剂有较好的圆整度,流化和耐磨性能好[4]。

图4 研磨对产品“圆整度”的影响对比图

4 结束语

催化裂化催化剂细粉的研磨,有助于改善产品质量。研磨的效果取决于研磨介质的储量、研磨物料的流量以及研磨设备的转动频率。

[1] 高兴,李速延,黄风林.催化裂化装置催化剂跑损分析[J].工业催化,2012,20(4):47-51.

[2] 杨智勇,蔡香丽,王菁,等.FCCU旋风分离器入口速度对催化剂跑损的影响[J].当代化工,2019,48(11):2596-2599.

[3] 龙渊,张国旺,肖骁,等.立式搅拌磨机在焙烧云母矿剥片磨矿中的应用研究[J].矿冶工程,2019,39(5):63-64.

[4] 王朝峰,蒋邦开,王芝安.催化剂制备中的磨损强度及其对催化性能的影响[J].工业催化,2006(1):61-63.

Application of Peeling Machine in Fine Powder Recovering and grinding of FCC Catalyst

,

(Catalyst plant of Lanzhou Petrochemical Company, Lanzhou Gansu 730060, China)

In recent years, with the upgrading of production technology and equipment, a large number of fine catalyst powder produced in the production process has been recovered. Through the establishment of beating and grinding process, the original waste fine particles are returned to the new catalyst manufacturing system. With the increase of recycling amount, the quality of products deviates. It is found that the lower the particle size of the slurry is, the smaller the influence on the quality and performance of the catalyst is.

Source of fine powder; Peeling machine; Fine powder grinding

2020-11-24

颜继勋(1973-),男,陕西省西安市人, 2009年毕业于中国石油大学(北京)化学工程与工艺专业。

TQ462.62

A

1004-0935(2021)04-0543-03