从铋渣中回收铋的生产实践

刘金铭

(郴州市金贵银业股份有限公司,湖南 郴州 423038)

从铋渣中回收铋的生产实践

刘金铭

(郴州市金贵银业股份有限公司,湖南 郴州 423038)

阐述了从处理铅阳极泥时产生的铋渣中回收铋的生产实践,采用湿法浸出→氯氧铋→热浓碱转型→氧化铋→还原熔炼→火法精炼的生产工艺,为铋渣的处理提供了新的途径。

铋渣;湿法;火法;精铋

铅阳极泥是提炼有价金属的重要原料之一,某厂年处理阳极泥6 000 t,采用火法熔炼阳极泥,进行还原熔炼,产出贵铅。贵铅进行氧化精炼,产出粗银。粗银通过电解精炼产出银粉,经浇铸成为最终产品银锭。

在贵铅进行氧化精炼时,贵铅中的杂质铋进行氧化造渣,产出铋渣。铋渣中金属含量高,是回收铋的重要原料,具有很大的回收价值。该厂通过科学探索与生产实践,确定了从铋渣中回收铋的工艺方法,生产1#精铋,提高了企业的经济效益。

1 铋渣成分

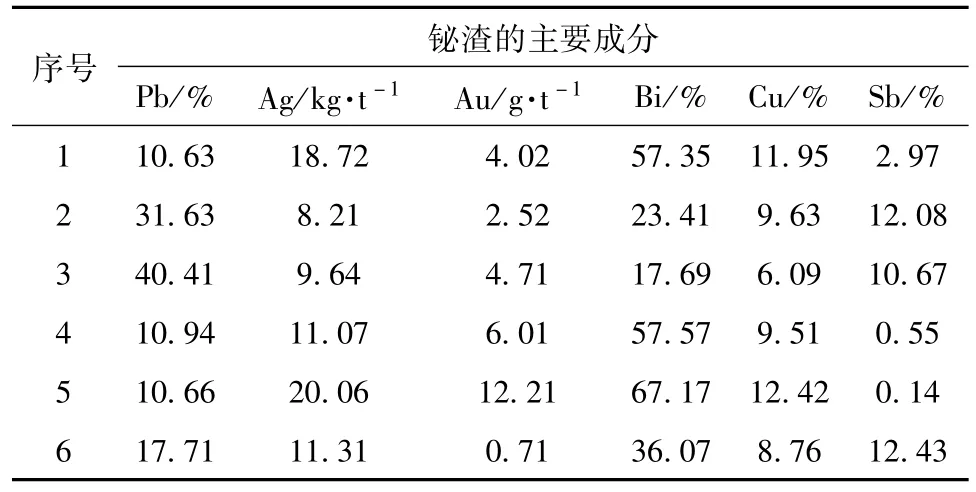

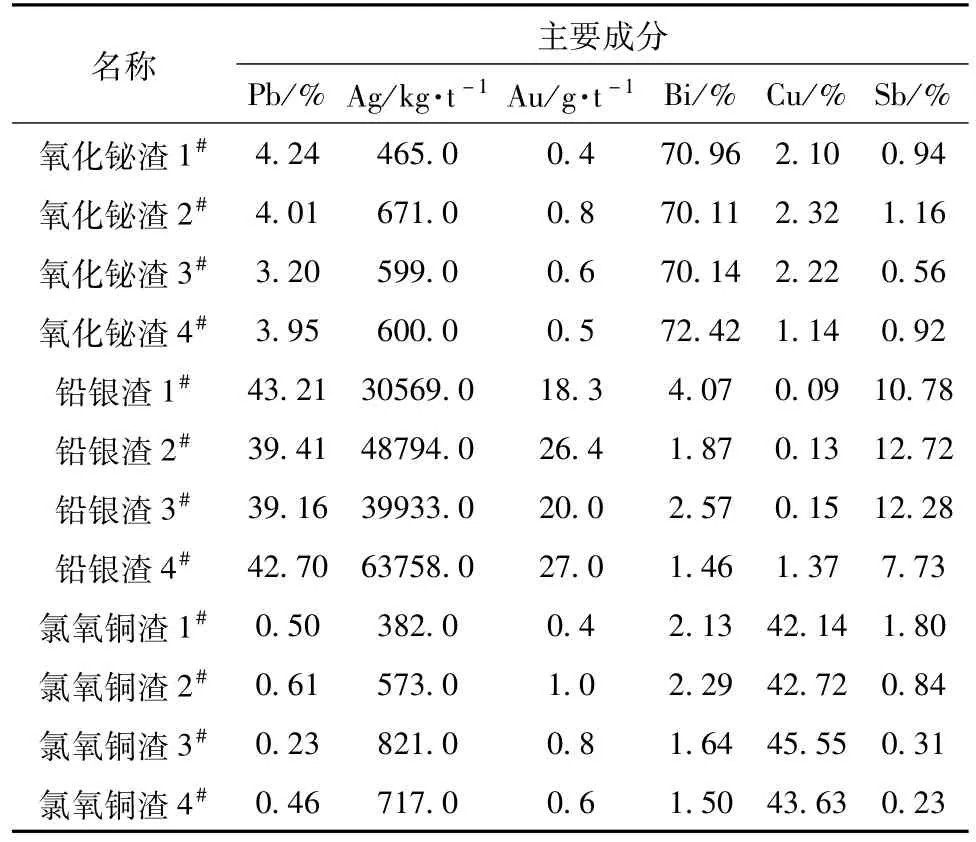

铋渣中除含有铋外,还含有其它有价金属,如金、银、铅、锑、铜等。铋渣中金属主要以氧化物形态存在,如 Bi2O3、Sb2O3、Cu2O、PbO等。由于产出时间不同,根据铋渣中铋含量不同,铋渣分为高铋渣与低铋渣,其主要成分见表1。从表1中可以看出,铋渣成分复杂且含量不稳定,处理难度大。?

表1 铋渣的主要成分

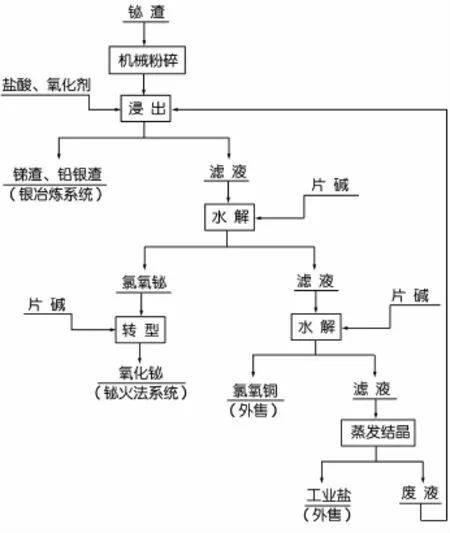

2 铋渣湿法处理工艺

铋渣具有成分复杂,成分含量不稳定的物料特征,不宜采用火法进行熔炼,因此,该厂采用湿法浸出工艺处理铋渣。

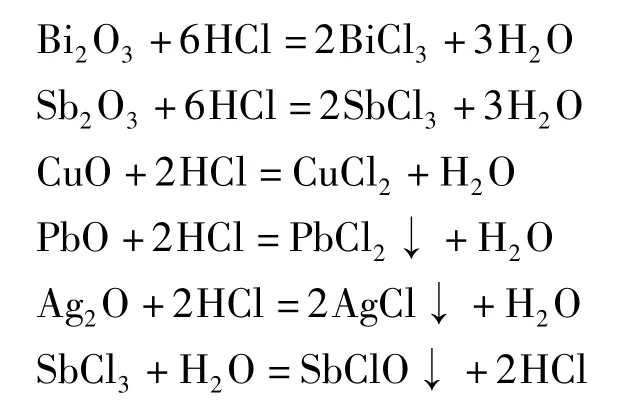

铋渣经破碎、球磨处理后,加入适量的盐酸与氧化剂,与之发生反应,生成各种金属氯化物。金属氯化物因在盐酸溶液中的溶解度不同,通过压滤可实现金属的初步分离。BiCl3、CuCl2主要存在溶液中,而铅、银主要以PbCl2、AgCl沉淀的形式进入铅银渣中,锑以SbCl3形式进入溶液后,在酸度较高时,即水解成SbClO,进入铅银渣中。其主要反应方程式如下:

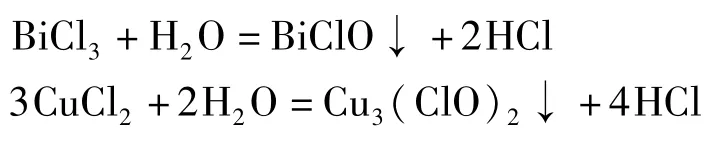

根据BiCl3、CuCl2在溶液中发生水解反应的起始、终点pH值不同,即 BiCl3的水解终点的 pH值为2.5,CuCl2的水解终点pH值为7.5。控制溶液的pH值,可实现铋、铜分离,依次回收铋和铜。

在一定温度下,向含有BiCl3、CuCl2的溶液中加入NaOH,溶液中的BiCl3、CuCl2随着pH值的升高,依次发生水解反应沉淀进入渣中,分别得到氯氧铜与铋中和渣,其主要化学反应方程式如下:

铋中和渣中铋主要以BiClO形式存在,若直接投入反射炉冶炼,由于氯氧铋在冶炼温度下会分解为Bi2O3和BiCl3,而BiCl3挥发性大,部分BiCl3进入烟气,从而导致铋直收率低。而且,BiClO直接熔炼时,对收尘设备腐蚀性大,影响设备使用寿命。所以,采用热浓碱脱除BiClO中的Cl,使BiClO转型为Bi2O3,获得的Bi2O3作为铋熔炼生产的原料。其化学反应方式如下:

经过湿法工艺处理后,铋渣中铋与其它有价金属分离,分别产出氧化铋渣、氯氧铜渣、铅银渣,其主要成分见表2。

表2 各种渣的主要成分

从表2中可知,氧化铋渣中铋含量高,铜、金、银、铅等含量低;铅银渣中铅、金、银含量高,铋、铜等含量低;氯氧铜渣中铜含量高,铋、金、银等含量低;铋渣经过湿法浸出工艺后,铋金属富集在氧化铋渣中,铋回收率高,达到98%以上,实现了铋与其它金属的有效分离;铅、金、银主要富集在铅银渣中,返银冶炼系统回收;铜富集在氯氧铜渣中,氯氧铜渣外售。

沉铜后的滤液与BiCIO热浓碱转化后液用盐酸中和,得到中和液。中和液加热,进行蒸发浓缩结晶,得到工业盐,蒸发后液返回铋渣浸出工序中,废水循环使用,实现零排放。铋渣湿法处理工艺流程如图1所示。

图1 铋渣湿法浸出工艺流程图

3 火法熔炼工艺

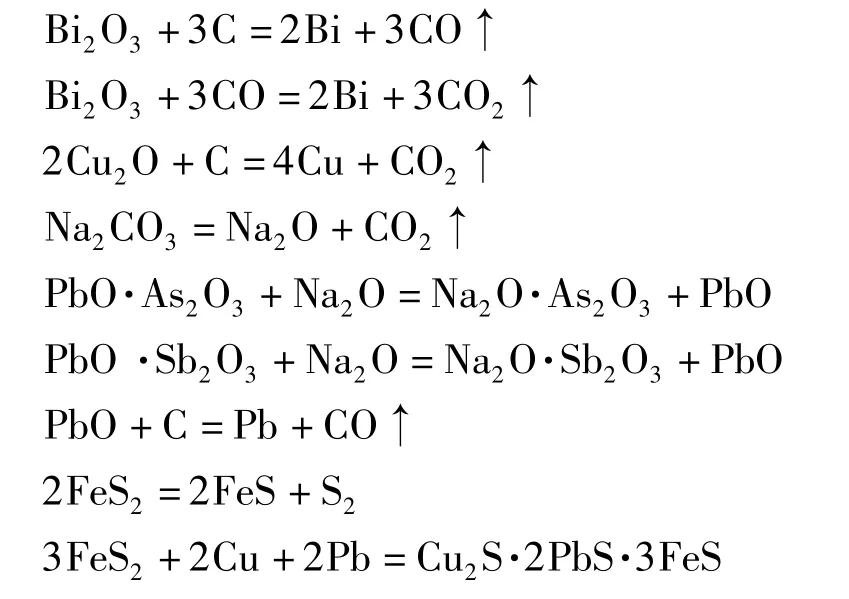

3.1 还原熔炼

根据湿法浸出工艺产出的氧化铋渣成分,进行配料,即加入纯碱、萤石、粉煤、铁屑等添加剂,与氧化铋渣在反射炉中进行还原熔炼。在高温状态下,熔点低的金属,如铅、锑、砷,一部分呈氧化物挥发进入烟尘得以回收,另一部分与纯碱反应造渣,浮于熔池液面上。反射炉内以C、Fe为还原剂,炉内还原气氛强,铋与部分铅被还原为金属,形成铅铋合金,沉于炉底。由于铅对贵金属亲和力强,贵金属大部分以金属形式存在,所以,大部分贵金属溶于合金中。对硫亲合力大的铜、铁,则形成硫化物组成冰铜,少部分铅和贵金属也溶于冰铜中,一部分钠进入冰铜,有利于降低冰铜的熔点和密度。其主要化学反应方程式为:

由于熔渣、冰铜、铅铋合金的比重不同而分层,分别位于熔液的上层、中层和下层,从反射炉中放出,产出铅铋合金、冰铜与炉渣[1]。铅铋合金中铋含量高,达到92%以上,弃渣中铋含量0.5%左右,进行水淬外售,返渣中铋含量为5%左右,与烟尘返回反射炉熔炼。反射炉还原熔炼氧化铋渣,产量高,日产铅铋合金4 t,铋回收率高,达到95%以上。

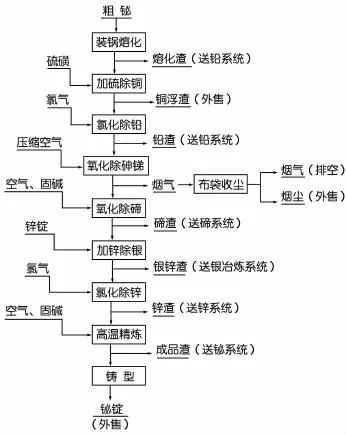

3.2 氧化精炼

还原熔炼产出的铅铋合金由于含银、铜、铅等杂质较高,因此必须经过氧化精炼除杂才能产出精铋。粗铋的火法精炼在精炼锅中进行,主要包括熔析(加硫)除铜、氧化精炼除砷锑、氯化除铅、加锌除银、氯化除锌铅和最终精炼等工序[2]。

加硫除铜:利用硫与铜优先反应,生成密度小而不溶于铋液的硫化亚铜而除去。

氧化精炼除砷、锑、碲:氧化精炼旨在除去粗铋中杂质砷、锑、碲,由于砷、锑的氧化物与铋的氧化的自由焓相差较大,而且砷、锑的氧化物易挥发,而铋在精炼温度下几乎不挥发,故在高温下向铋液鼓入压缩空气时,砷、锑迅速氧化挥发,从粗铋中除去。碲的氧化物的自由焓比铋的氧化物的自由焓更负,且碲的氧化物不易挥发,但碲的氧化物能与熔融氢氧化钠生成亚碲酸钠,其密度小,熔点较铋高,从而达到从铋液中分离除碲的目的[3]。

氯化精炼除铅、锌:粗铋中含有大量的铅,除银时又加入了大量的锌,由于铅和锌的氯化物与铋的氯化物的生成自由焓相差较大,因此,向铋液中通入氯气能有效地除去锌和铅。

加锌除银:由于锌能与金、银、铜形成一系列难熔化合物[4],这些化合物几乎不溶解于铋液,且密度较铋小,故向铋液中加入金属锌,铋液中的铜、金、银即与锌形成难溶化合物,浮于铋液表面。

高温精炼:通过上述精炼工序,尚有微量的锌与残氯等杂质存在,还不能达到产品标准的要求,故需进行高温精炼,即在铋液中加入适量的固碱,并在高温下鼓入压缩空气,铋液中的微量锌、铅和其它杂质被氧化,且被氢氧化钠吸收[5]。

氧化精炼的主要化学反应方程式如下[6]:

通过严格控制各个工序的终点,及时将铋液中的渣捞尽,铋液中杂质逐步去除。同时,各个除渣工序产出的渣返回各个系统进行回收,最终产出1#精铋[7]。工艺流程如图2所示。

图2 氧化铋渣火法熔炼流程图

4 结 语

随着市场经济的深入,如何更有效地回收铋渣中的铋已经愈来愈受到各企业的重视,是提高铅锌冶炼企业经济效益的有效途径。采用湿法浸出工艺处理铋渣,热浓碱转型氯氧铋渣,火法熔炼氧化铋渣,最后再进行粗铋的火法精炼,产出1#精铋。此工艺不仅能保证铋渣中铋的回收率达到95%以上,而且生产加工费低、产量高、工艺简单易操作,使铋渣的处理达到利益的最大化。

[1]杨天足.贵金属冶金学[M].长沙:中南大学出版社,2009.

[2]包崇军.从阳极泥中回收铋的火法工艺实践[J].有色金属再生与利用,2006,8(8):17-18.

[3]翟居付,李利丽.从阳极泥处理后的渣料中综合回收有价金属的生产实践[J].中国有色冶金,2006,10(5):54-57.

[4]刘运峰.精铋生产工艺探讨及实践[J].世界有色金属,2013,2(2):37-39.

[5]王春光,胡亮,陈加希.铅阳极泥综合回收技术[J].云南冶金,2008,37(6):78-80.

[6]孟庆武.氧化铋中粗铋回收的生产实践[J].有色矿冶,2013,29(1):34-35.

[7]肖金娥,熊德强.铅阳极泥中铋的综合回收[J].湖南冶金,2003,31(6):44-47.

Operating Practice for Recovering Bismuth from Bismuth Dross

LIU Jin-ming

(Jingui Silver Industry Co.,Ltd.,Chenzhou 423038,China)

This paper expounds operating practice for recovering bismuth from bismuth dross that were outputed during dealing with the lead anode mud in pyrometallurgical process,which uesd production process of leaching—bismuth oxychloride—transformation—bismuth oxide—reduction smelting—pyrometallurgical refining.The operating practice provided a new technology to process the bismuth dross.

bismuth dross;hydrometallurgy;pyrometallurgy;refined bismuth

TF09

A

1003-5540(2015)04-0047-04

2015-05-29

刘金铭(1988-),男,助理工程师,主要从事有色金属的综合回收工作。