包钢高炉瓦斯灰中有害元素分离的研究

邓永春,韦严勇,李 亮,贾素奇

(1.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010;2.包头钢铁(集团)公司炼铁厂,内蒙古 包头 014010)

·冶 金·

包钢高炉瓦斯灰中有害元素分离的研究

邓永春1,韦严勇2,李 亮2,贾素奇1

(1.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010;2.包头钢铁(集团)公司炼铁厂,内蒙古 包头 014010)

包钢高炉瓦斯灰能够循环利用的不到10%,其余的均大批堆放或遗弃处理,若将其中的K、Na、Pb和Zn脱除,将铁氧化物还原为金属铁,则可大量用于烧结。论文利用瓦斯灰中的碳进行直接还原焙烧,研究结果表明:在950℃、反应2.0 h的条件下,瓦斯灰中Na、Pb的脱除率都在90%以上,Zn脱除率相对较低,而K几乎不能被脱除;在瓦斯灰中配入氯化钙进行氯化焙烧,研究结果表明:在1 000℃,反应2.0 h的条件下,瓦斯灰中Na、K、Pb几乎完全被脱除,Zn的脱除率可达86.34%,Na的去除主要通过碳的直接还原,而K的去除主要通过氯化反应。

循环利用;直接还原;氯化焙烧;脱除率

高炉瓦斯灰是高炉煤气携带出的原料粉尘,其主要元素为铁和碳,同时含有少量锌、铋、铟和铅等有价值的有色金属,而包头钢铁(集团)公司炼铁厂高炉瓦斯灰还含有碱金属氧化钾和氧化钠[1,2]。

高炉瓦斯灰具有质量小、粒度粗细不均、孔隙较多、表面较为粗糙的特点[3],目前对高炉瓦斯灰的处理方法主要分为:湿法、火法和湿法-火法联合法,以及固化和玻璃化选冶技术[4,5],但依然存在许多问题有待探究。其主要面临问题有[6]:(1)瓦斯灰有较低附加值,高炉瓦斯灰由于含有 K、Na、Pb、Zn等杂质元素,在高炉炼铁中大量返回高炉是不可能。有些高炉炼铁企业将含Zn、Pb等有价金属低的瓦斯灰大量遗弃堆放,没有利用,造成资源浪费;(2)综合利用程度还很低,现在高炉瓦斯灰的利用还处于某一元素的提取,没有做到真正意义上的综合利用;(3)产业化程度低,目前许多研究还没有规模化,还没有推广到工业应用阶段。

受资源条件的限制,包头钢铁(集团)炼铁厂主要采用白云鄂博精矿粉作为高炉的主要原料,精矿粉中K2O、Na2O的含量分别为0.17%、0.28%,在烧结过程中,配入一定的瓦斯灰,瓦斯灰中K2O、Na2O含量为1.77%、6.94%,从而导致烧结矿、球团矿中的K2O、Na2O含量有所提高,并且含有一定量的铅和锌,这些有害元素入炉后一方面破坏原燃料的冶炼性能;另一方面对高炉砖衬进行侵蚀,给高炉寿命、组织安全和稳定经济生产造成极大危害。

包头钢铁(集团)公司炼铁厂高炉瓦斯灰主要用于烧结,其配入量约为3%,而能够循环利用的不到10%,其余的均大批堆放或遗弃处理,不但造成资源的严重浪费,而且对环境造成巨大的危害。如果能将高炉瓦斯灰中的钾、钠、铅和锌脱除,脱除有害元素后的瓦斯灰就可以大量地用于烧结,从而使资源能够循环利用。

1 热力学分析

1.1 直接还原反应热力学分析

1.1.1 标准状态下热力学分析

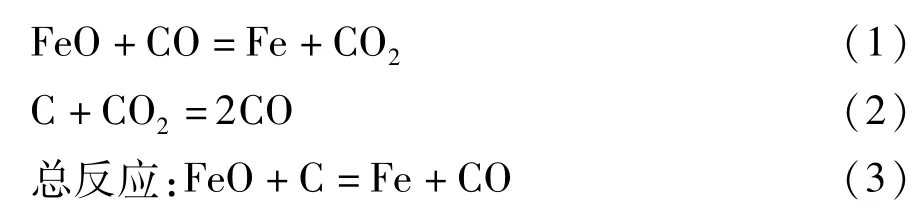

直接还原过程的基本反应式如下:

研究表明:在高温反应区,炉内气相成分值CO2接近于反应 FeO+CO=Fe+CO2平衡时 CO2的成分值,而远离反应C+CO2=2CO平衡时CO2的成分值,由此可知,整个直接还原过程的速度受制于反应C+CO2=2CO[7]。故可通过计算反应FeO+CO=Fe +CO2平衡时气相成分值来表征直接还原过程气相成分。其平衡气相成分计算如下:

同理可得以下反应在T=1 223 K时,平衡气相成分,其结果见表1。

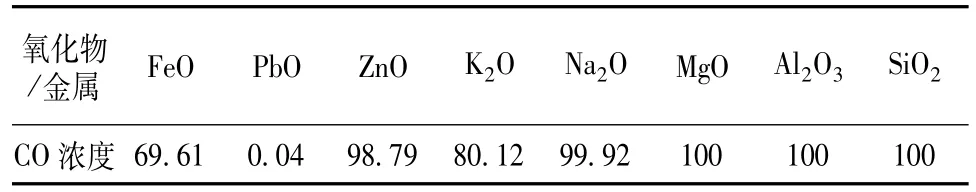

表1 各种金属/氧化物在1 223 K时的气相成分平衡组成 %

由表1可知,在标准状态下,PbO、FeO、K2O被碳还原反应达到平衡时,平衡气相CO的浓度分别为0.04%、69.61%、80.12%,只要使气相中CO浓度大于平衡浓度,碳还原反应即可发生,因此,以上三种氧化物在标态时均可被碳还原,而Na2O、ZnO需要的CO的浓度为99.92%、98.79%,故在标态时均不能被碳还原。

1.1.2 非标准状态下的热力学分析

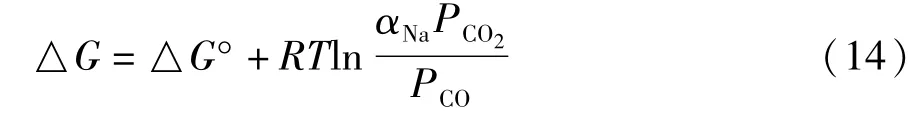

在T=1 223 K时,Na、Zn在体系中以液相存在,判断在此条件下反应能否发生可由下式计算得到。

温度和蒸汽压的关系可由下式得到[8]:

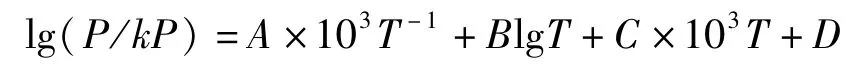

式中,A,B,C,D为常数,在其温度使用范围内可得到K、Na、Pb、Zn在不同温度下的蒸汽压(见表2)。由表2可知,铅的蒸汽压虽然很小,但能够大量挥发,其原因在于其密度大,还原后的铅微粒析离海绵铁而被气流带走[9]。

表2 不同温度下各元素的蒸汽压kPa

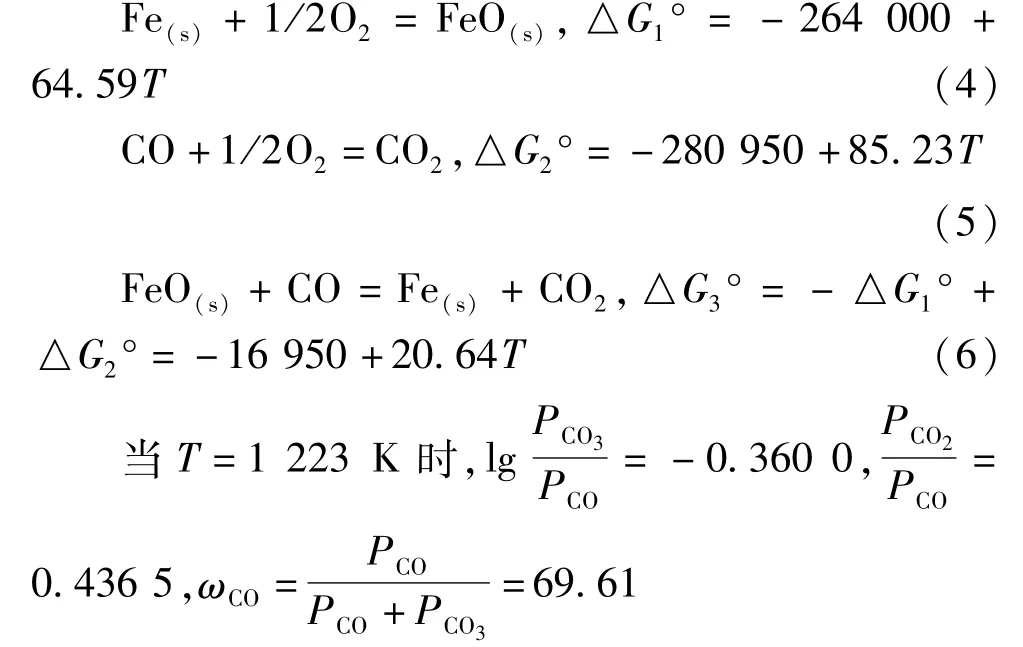

1.2 氯化焙烧过程热力学分析

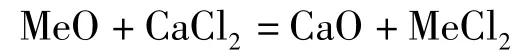

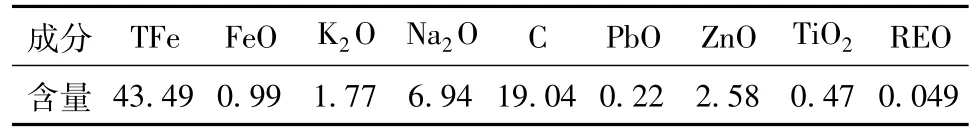

用CaCl2作为氯化剂,其与氧化物反应的通式为:

上述反应的△G°的计算可根据金属氧化物与氯气反应和CaO与氯气反应的△G°来计算,方法如下:

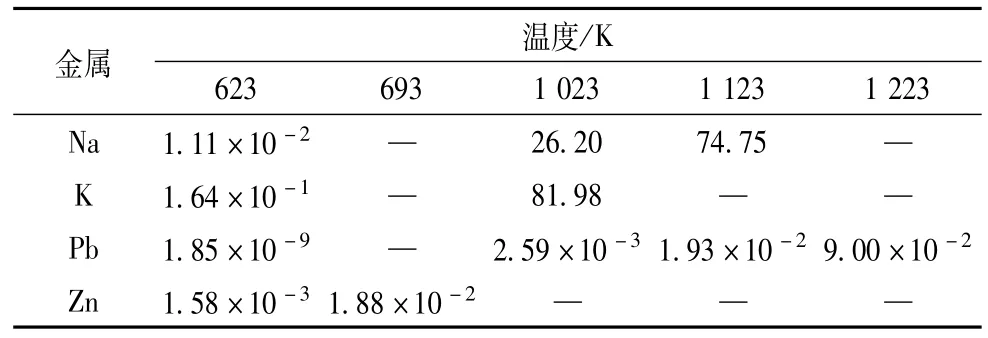

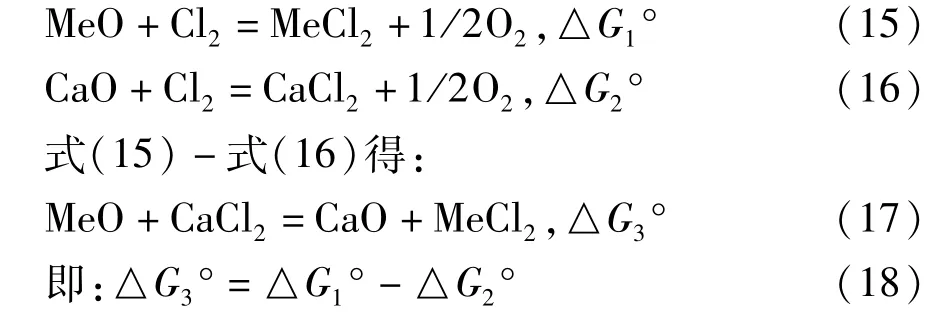

氯化反应热力学分析如文献[1]所示,在标准状态下,K2O和 Na2O氯化反应可发生,而 PbO、ZnO的氯化反应△G°大于0,反应不能发生。非标准状态下,反应能否发生可由式△G=△G°+RTlnPMeCl2判断,MeCl2蒸汽压和温度的关系见表3,由表3中可知,在T>880 K时,PbCl2、ZnCl2具有较大的蒸汽压,故可以使反应的△G降低,使氯化反应可以发生,而铁氧化物不能被氯化钙所氯化。

表3 不同温度下各氯化物的蒸汽压kPa

2 试验研究

2.1 原料及设备

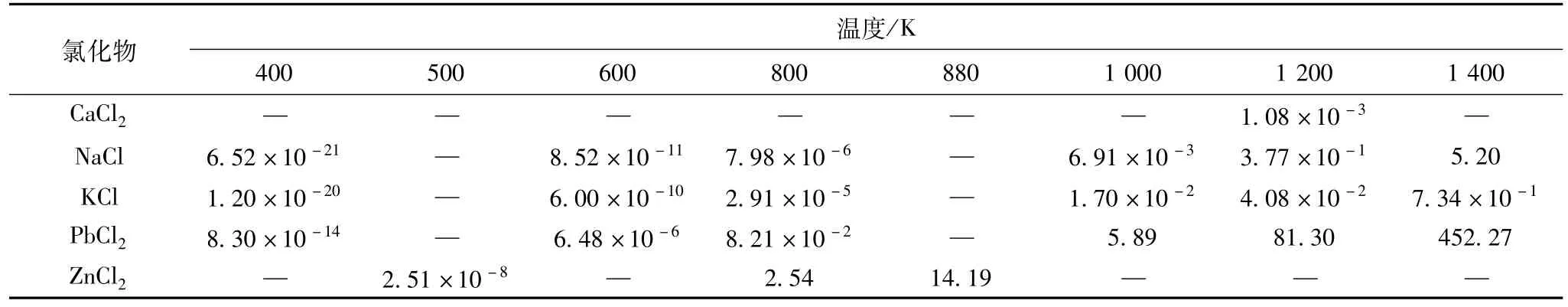

原料:包头钢铁(集团)公司炼铁厂高炉瓦斯灰,分析纯无水CaCl2(使用前在300℃焙烧2 h时,使水分挥发),粒度在74 μm以下,其化学成分见表4。

表4 包钢高炉瓦斯灰化学成分 %

设备:管式气氛炉,多用真空过滤机,DY-20台式电动压片机。

2.2 试验过程

2.2.1 瓦斯灰直接还原焙烧试验

将瓦斯灰压片,称量,放入刚玉坩埚内,放入管式气氛炉,抽真空,然后充入氩气,在氩气气氛下升温,当温度达到预定值时保温,保温一定时间后,随炉冷却至400℃,关闭氩气,随后冷却至室温后取出,称量,计算失重率,破碎后以做备用。

2.2.2 瓦斯灰氯化焙烧试验

将经100℃干燥2 h后的瓦斯灰和经300℃焙烧2 h后的无水氯化钙按质量比为3∶1充分混匀后,用DY-20台式电动压片机压片,称量后装入管式气氛炉内,抽真空,充氩气,在氩气气氛下升温到指定温度,保温一定时间后,随炉冷却至400℃,关闭氩气,随后冷却至室温后取出,称量,计算失重率,破碎后放入烧杯中,加入一定的去离子水,搅拌1 h,过滤,滤渣经100℃烘干,滤液在蒸发皿中蒸发结晶,将烘干后的滤渣和蒸发结晶物称量,破碎到74 μm以下,以做备用。

3 试验结果及讨论

3.1 瓦斯灰直接还原焙烧试验

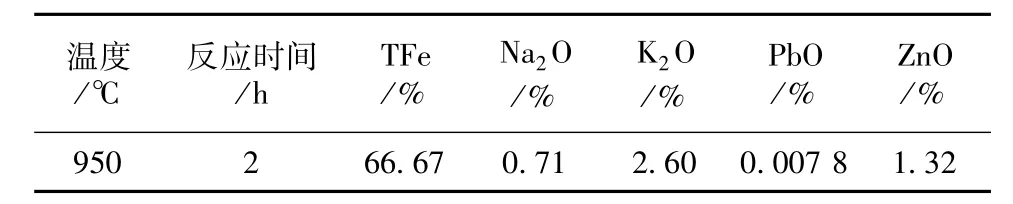

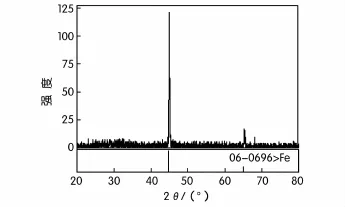

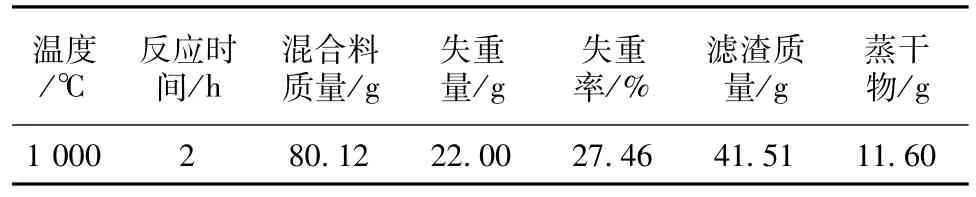

高炉瓦斯灰中铁主要以铁氧化物形式存在(Fe2O3和Fe3O4),碳以单质形式存在,铅、锌以氧化物形式存在。经计算,直接还原过程中,理论用碳量每100 g瓦斯灰需要15.6 g,小于高炉瓦斯灰所自带碳量19.04 g(100 g瓦斯灰中含有的碳量),故不用配碳,压块后直接焙烧即可。试验研究了高炉瓦斯灰在950℃、反应2.0 h时的直接还原过程,试验结果见表5,反应后化学成分分析见表6,XRD结构分析如图1所示,各元素的脱除率见表7。

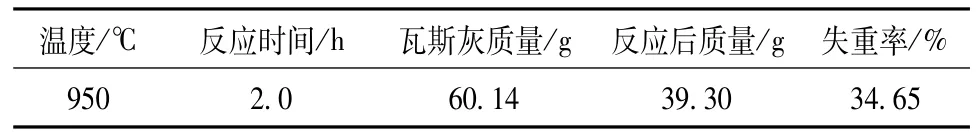

表5 瓦斯灰直接还原试验结果

表6 瓦斯灰直接还原产物化学成分分析结果

图1 直接还原铁XRD结构分析图

由表5和表6可知,瓦斯灰直接还原过程的失重率为34.65%,若瓦斯灰中的铁氧化物、钾、钠、铅、锌均被碳还原,则理论失重率为36.86%,实际失重率接近于理论失重率,在此条件下,反应近似达到了平衡,由图1可知,直接还原铁中主要存在的物相为金属铁。

表7 瓦斯灰直接还原各元素脱除率%

由表7可知,在此条件下,钠和铅的脱除率都在90%以上;锌脱除率相对较低,可以通过提高温度提高锌的脱除率;碳只消耗掉总量的一半;由前面的热力学计算可知,在标态时,钾可以被碳还原,非标态下,钾的还原应该更容易,而钾几乎不能被脱除,这可能是因为钾以复杂化合物存在,基于此,进行瓦斯灰氯化焙烧试验研究。

3.2 瓦斯灰氯化焙烧试验

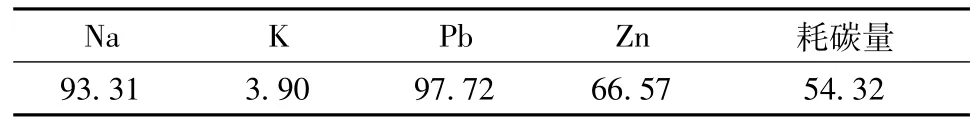

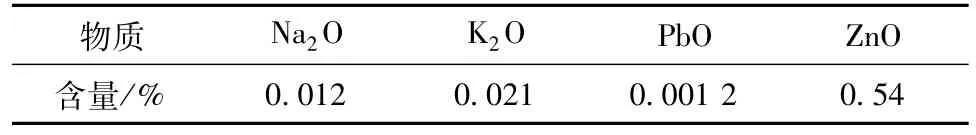

在1 000℃,反应时间2 h条件下,氯化焙烧试验结果、滤渣化学成分分析结果、各元素脱除率见表8、表9、表10。

表8 瓦斯灰氯化焙烧试验结果

表9 瓦斯灰氯化焙烧滤渣化学分析结果

表10 瓦斯灰氯化焙烧各元素氯化脱除率

由表8、表9、表10可知,在此条件下,Na、K、Pb几乎完全被脱除,Zn的脱除率可达86.34%,而K的去除主要是通过氯化反应进行。

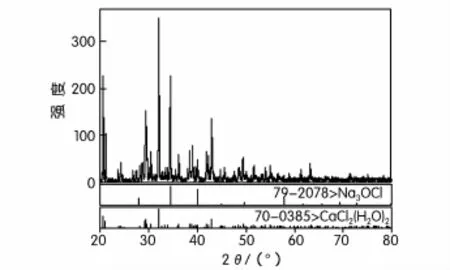

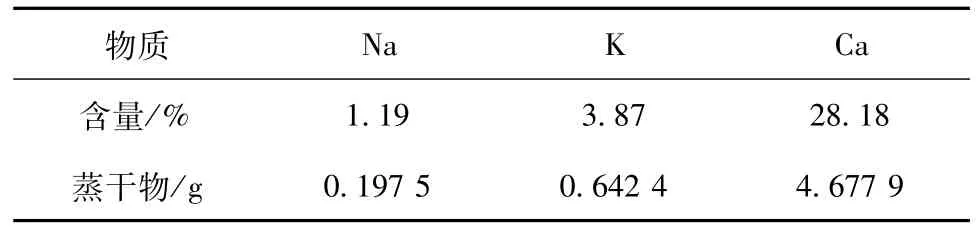

蒸干物XDR结构分析如图2所示,定性分析见表11,定量分析见表12。

图2 瓦斯灰氯化焙烧蒸干物XDR结构分析图

由图2可知,蒸发结晶物主要物相为CaCl2·H2O和Na3OCl,由于氯化焙烧过程配入的CaCl2是过量的,易吸水,氯化焙烧过程有氯气产生,氯气和氧气反应生成氯氧化物,故钠以Na3OCl的形式存在。

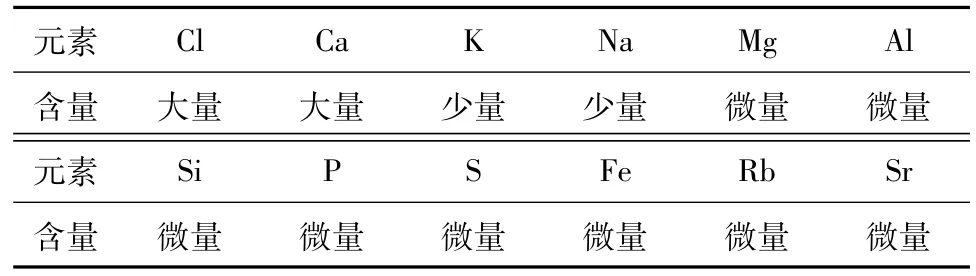

表11 瓦斯灰氯化焙烧蒸干物定性分析结果

表12 瓦斯灰氯化焙烧蒸干物定量分析结果

由表11和表12可知,蒸干物中无铅和锌,说明碳还原反应生成的铅和锌,氯化反应生成的氯化铅和氯化锌都以气相的形式挥发脱除,而钾和钠在蒸干物中含有一定量,其数值可由化学分析结果计算得到,根据物料平衡可得,钠的脱除中,以氯化反应脱除的钠为6.39%,以直接还原反应脱除的钠为93.61%,钠的去除主要通过碳的直接还原,而钾的脱除中,以氯化反应脱除的钾为73.56%,以直接还原反应脱除的钾为26.64%,钾的去除主要通过氯化反应,由表7可知,直接还原过程钾几乎不能被脱除,这可能是因为有氯化反应存在,使原料活性增强,从而使直接还原过程可以脱除26.64%的钾。

4 结 论

1.热力学计算表明:在非标准状态下,瓦斯灰中K、Na、Pb和Zn的氧化物均可以被碳还原,也可以被氯化钙氯化,铁氧化物可以被碳还原。

2.直接还原及磁选试验结果表明:在950℃、反应2.0 h的条件下,瓦斯灰中钠、铅的脱除率都在90%以上,锌脱除率相对较低,而钾几乎不能被脱除。

3.氯化焙烧试验结果表明:在1 000℃,反应2.0 h的条件下,瓦斯灰中Na、K、Pb几乎完全被脱除,Zn的脱除率可达86.34%。钠的去处主要通过碳的直接还原,而K的去除主要通过氯化反应进行。

[1]邓永春,高东辉,罗果萍,等.包钢瓦斯灰中K、Na、Pb和Zn的去除[J].湖南有色金属,2011,27(6):20-22.

[2]王树楷.高炉瓦斯泥(灰)资源化循环利用研究现状[J].矿业快报,2007,(5):48-50.

[3]刘秉国,彭金辉,张利波,等.高炉瓦斯泥(灰)资源化循环利用研究现状[J].矿业快报,2007,(5):14-19.

[4]张朝晖,李林波,韦武强,等.冶金资源综合利用[M].北京:冶金工业出版社,2011.

[5]邓永春,李亮,韦严勇,等.高炉瓦斯灰综合利用研究现状[J].湖南有色金属,2014,30(4):25-28.

[6]白仕平.高炉瓦斯泥高效利用的研究[D].重庆:重庆大学,2007.

[7]金家敏,包伟芳.铁基粉末冶金生产与碳气化反应[J].粉末冶金工业,1999,9(4):15-20.

[8]梁英教,车荫昌,刘晓霞.无机物热力学数据手册[M].沈阳:东北大学出版社,1994.

[9]秦民生.非高炉炼铁(直接还原与熔融还原)[M].北京:冶金工业出版社,1987.

Separation of the Harmful Elements from the Blast Furnace Gas Ash of Baotou Steel

DENG Yong-chun1,WEI Yan-yong2,LI Liang2,JIA Su-qi2

(1.Inner Mongolia University of Science and Technology,School of Materials and Metallurgy,Baotou 014010,China;2.Baotou Iron and Steel(Group)Company,Ironmaking Plant,Baotou 014010,China)

At present,less than 10%of the blast furnace gas ash is being recycled while the numerous rest is piled up or abandoned.If Na,K,Pb and Zn were removed as well as metallic,iron was reduced from iron oxides among the gas ash,iron could be cumulated in large number by sintering.In the paper,experiments had focused on the research,in which the gas ash was processed by direct reduction coupled with carbon in it.The results showed that,at the temperature of 950℃ during 2 hours,the removal ratio of Na and Pb averaged above 90%,while that of Zn was relatively low and K could hardly be removed.Experiments also had been done that mixed certain calcium chloride with the gas ash;the mixture was processed by chloridizing roast.The results proved that at the temperature of 1000℃during 2 hours,Na,K and Pb were almost removed from the gas ash,and the removal ratio of Zn reached up to 86.34%,in which Na was separated by direct reduction of carbon while K by chlorination mainly.

recirculation;direct reduction;chloridizing roast;removal ratio

TF09

A

1003-5540(2015)04-0032-04

2015-05-06

内蒙古科技大学创新基金资助项目(2011NCL047);内蒙古科技大学材料与冶金学院青年人才孵化器平台资助项目(2014CY012)。

邓永春(1982-),男,讲师,在读博士,主要从事冶金新技术及工艺的研究。