高温超导材料的研发、产业化与经济性能提高

古宏伟,董泽斌,韩征和,甘子钊,林良真

(1.中国科学院电工研究所,北京100190;2.清华大学应用超导研究中心,北京100084; 3.北京大学物理学院,北京100871)

高温超导材料的研发、产业化与经济性能提高

古宏伟1,董泽斌1,韩征和2,甘子钊3,林良真1

(1.中国科学院电工研究所,北京100190;2.清华大学应用超导研究中心,北京100084; 3.北京大学物理学院,北京100871)

20世纪80年代末发现的氧化物超导体超导转变温度达到了90K以上,可以工作在液氮环境中。由于氮气资源的极为丰富以及相对于4.2K制冷成本的大大降低,使得超导技术的大规模应用变为可能。通过20多年来对高温超导实用成材技术的研发,基于铋锶钙铜氧体系的第一代高温超导带材已经实现了产业化。基于钇钡铜氧体系的第二代高温超导带材也已制备出了单根长度达千米的带材,标志着制约产业化的长度瓶颈已经解决。由于第二代高温超导带材性能更为优越,不需要贵金属,因而具有成本进一步下降的潜力。因此,第二代高温超导带材的产业化有可能在不远的将来就会实现,它将会极大地推动超导技术的大规模应用。

高温超导;第二代高温超导带材;涂层导体;Bi系带材

1 引言

材料的发展推动着人类社会的进步,继石器、钢铁、半导体之后的超导体无疑将是21世纪最具战略意义的先进材料。由于其超导状态的独特性,超导体在能源、信息、交通、科学仪器、医疗技术、国防、重大科学工程等方面具有重要的应用价值。高温超导线带材的载流能力是相同截面铜导线的数千倍(目前第二代超导带材的临界电流密度大都超过106A/ cm2,而铜的载流能力一般为100~500A/cm2),因此,利用高温超导带材制备的超导电力装备,如电缆等将比常规超导电缆具有更高的容量、更小的体积、更轻的重量和更高的效率,同时,由于超导材料的零电阻特性,超导电缆等电力装备没有电阻损耗,将会节约大量能源,因而具有巨大的发展潜力。

超导电性是1911年由荷兰物理学家Kammerlingh Onnes首先在汞中发现的[1]。它指超导体在温度下降到某一值时,电阻突然消失的现象。超导体具有三种基本特性:零电阻、抗磁性[2]和宏观量子特性[3]。1986年前,人们发现的超导临界温度Tc最高的超导体是Nb3Ge[4],其临界温度Tc是23.2K。1986年4月,Bednorz和Müller发现了LaBaCuO超导体,其Tc超过30K[5],随后科学家又发现了Tc高于90 K的YBCO超导体[6,7],从而揭开了超导电性研究的新纪元。图1显示了超导体的超导转变温度随着时间不断突破。

图1 超导体超导转变温度提高历史Fig.1 History of superconductors

超导材料是超导技术得以广泛应用的基础。目前,实用化超导材料主要分为低温超导材料(以Nb-Ti和Nb3Sn为代表,其临界温度在23K以下)和高温超导材料(以YBCO、BSCCO[8]、TBCCO[9]等为代表,其临界温度在77K以上)。传统的低温超导材料,特别是以NbTi和Nb3Sn为主的低温超导材料,由于其具有优良的机械加工性能及超导电性,从20世纪60年代开始一直处于超导市场的主导地位。一些科研工程项目,如加速器、热核聚变堆以及质子对撞机等都采用了大量的NbTi和Nb3Sn超导材料;目前,医学核磁共振成像的超导磁体大都用低温超导材料绕制。但是,由于低温超导材料只能工作在4.2K的液氦温区,低温环境成为超导技术大规模应用的瓶颈。

以YBCO、BSCCO、TBCCO等为代表的高温超导材料可以工作在液氮温区(77K)、甚至液化天然气温区(113K),由于氮气资源极其丰富,77K的液氮温区比液氦温度高出73K,带来制冷成本大大降低,这些都使得超导技术的大规模工业化应用成为可能。目前以BSCCO高温超导带材为代表的第一代高温超导带材已经进入产业化阶段,并开始应用于实用化超导设备及装置研发。以YBCO涂层导体为代表的第二代高温超导带材,由于其在高场下载流能力大大优于第一代BSCCO高温超导带材,近年来成为超导材料领域的研究热点,美国和日本相继开展了大规模研究计划,投入了大量的人力物力,取得了很好的研究成果。Tl系超导体的临界转变温度高于液化天然气温区,是当前最有可能在该温区实际应用的超导材料,但由于Tl2O3的高挥发性和剧毒,开展此方面的研究较少。

2 高温超导材料的研究现状

2.1 Bi系高温超导带材

Bi-2223/Ag导线由于其具有较高的临界电流密度(3~7×104A/cm2)、良好的热、机械及电稳定性,并且易于加工成长带,所需设备成本较低,使得其率先进入了产业化生产阶段,是目前高温超导电力应用项目的主要用材。

高温超导导线性能好坏主要用导线的临界电流大小来衡量,这一临界电流的大小受到周围温度、磁场强度和导线受力及形变的影响。目前工业化生产的Bi系超导导线的临界电流(截面积为1mm2的超导导线在77K温度和零外磁场(自场)条件下)一般在100A以上,最好的能接近200A。

Bi-2223超导相是一种陶瓷结构,对于超导陶瓷来说,要制备成可以实际应用的形状,如棒、带或线,普通的烧结方法是很难的,通常用粉末套管法(PIT),即将脆性的超导材料包裹在金属套管里制备成导线。

如图2所示,粉末套管工艺通常可以分成以下三大步骤。

图2 用PIT方法制备Bi-2223/Ag超导带材工艺流程示意图Fig.2 Schematic diagram of PITmethod of Ag-sheathed Bi-2223/Ag tapes

(1)前驱粉的合成与焙烧。将金属氧化物(或无机酸盐、有机酸盐)原料按一定的名义成分比配料,经一系列化学工艺合成和焙烧过程后成为超导前驱粉。

(2)机械加工过程。把前驱粉压制成粉棒,装入金属套管(银管)中并密封好形成短坯;多道拉拔后形成较细的单芯线,将长单芯线截成多根短线并束集在一起,再次装入银合金管中;再经过一系列连续的拉拔工艺后,可以得到多芯线;多芯线材通过轧制而最终成形为超导带材。

(3)形变热处理过程。将制成的单芯或多芯带材放入热处理炉中,在一定的条件下进行热处理,热处理过程一般要进行多次,其间有中间变形过程,目的就是要将银套管内的超导前驱粉充分转化为Bi-2223相,并且形成较强的c轴织构。

Bi-2223/Ag高温超导导线的PIT制备经历前驱粉的制备、机械加工过程和形变热处理过程,其工艺选择决定了超导带材的最终性能。目前日本住友电气公司在与东京大学和国家材料所多年的合作下,Bi-2223/Ag高温超导导线实验室短线样品的临界电流最好结果已达250A以上(77K,自场)。

2.1.1 前驱粉的制备

前驱粉的制备可以采用多种方法,如固态烧结、溶胶凝胶法、气溶胶分解法、草酸盐共沉淀法和硝酸盐喷雾热解法等。其目标是要制备得到具有合适的化学成分、相组成、粒径大小及分布和纯净度的粉体。

前驱粉的相组成对于最终带材的微观组织结构和性能都有重要的影响。普遍采用的前驱粉的相组成是以含Pb或者不含Pb的Bi-2212为主相,并辅以适当的碱土铜酸盐相和含铅相。

前驱粉的粒径大小和分布对Bi-2223相的成相过程也有很大的影响。一般在陶瓷烧结过程中,越细小的颗粒扩散越迅速,反应越充分,越有利于生成产物。作为一种功能材料,Bi-2223/Ag带材对杂质很敏感,在前驱粉的制备环节就应该尽量避免杂质。不过有些掺杂能改善超导材料的性能,原因之一是掺杂可增加钉扎作用,从而提高导线的临界电流。前驱粉中一般也不含太多的Bi-2223相。

2.1.2 机械加工过程

机械变形过程在用PIT工艺制备高性能的Bi-2223/Ag超导长带过程中起着重要的作用,理想的机械变形过程应当做到以下几点:①使最终带材的几何形状和尺寸能够满足特定场合下的应用;②超导芯的几何分布和密度应当是均匀的,要避免香肠效应的出现(如图3所示)以及宏观裂纹的出现;③尽量提高超导芯密度和晶粒织构度。

图3 Bi-2223/Ag长线中“香肠效应”Fig.3‘Sausage effect’in long Bi-2223/Ag tape

均匀性是判断超导带材质量好坏的最重要的参数,由于银包覆层和陶瓷粉末在机械性能方面的差异,要制备均匀的、高性能的Bi-2223/Ag长带,存在着一定的挑战性。轧制是机械变形过程中最关键的工艺,通过轧制可促使前驱粉中片状的Bi-2212颗粒沿平行于带材表面方向排列,同时进一步提高超导芯密度并消除宏观裂纹和孔洞。在机械加工变形过程中对超导导线的变形均匀性、变形量和变形速度都有严格的要求,这对加工设备例如拔线机和轧带机的要求也很高。

2.1.3 热处理过程

热处理中Bi-2223/Ag带材中的前驱粉发生反应,转变成Bi-2223超导相,热处理参数是决定带材最终临界电流密度Jc大小的关键。通过优化热处理参数,获得具有理想的Bi-2223相的Bi-2223/Ag带材是人们一直不断研究的课题。典型的热处理工艺包括第一次热处理、第二次热处理和后期热处理三个热处理过程。通常在第一次热处理、第二次热处理之间插入中间轧制过程。

影响热处理过程的因素很多,其中对最终带材性能影响较大的几个参数是温度、氧分压、时间和升降温速率。一般来讲,这些参数并不是相互独立地对带材性能产生影响,需要综合考虑,共同优化。带材的Jc一般随着热处理保温时间的增加而升高,在约100h时,达到最高;过长的保温时间对提高带材的性能无益,反而会使性能下降。实际的热处理时间必须根据实际的工艺改进,配合其他参数共同优化得到,并不是一个固定值。

2.1.4 高压热处理技术

一般常压制备的Bi系高温超导导线临界电流密度较低,其导线的性能还有很大的提高空间。由粉末装管法制备Bi系导线的特点可以看出,导线超导芯内部是由Bi-2223多晶超导体以及不可能完全转化的第二相组成。因此,超导电流在导线流动中涉及到超导电流的连接问题。

致密化的超导芯以及良好的微观晶粒排布是获得高Jc带材的关键因素。然而在常压条件下制备的带材中仍然存在一定量的裂纹和孔洞,再加上常规工艺所无法完全去除的第二相粒子等,这些都会使得带材织构变差、超导芯密度降低、超导连接性能受到破坏。如果采用高压热处理(Hot Isostatic Pressing,HIP;也被称为Over Pressure,OP)技术,可以使得超导芯中的裂纹减少、密度增加,并且超导晶粒连接变好,最终实现超导导线临界电流密度的提高。图4为常压与高压热处理带材横截面的扫描电镜照片对比,图中深灰色部分为Bi-2223相,浅白色部分为银包套材料,黑色部分为裂纹、孔洞或者第二相颗粒。可以看出高压热处理过程显著消除了超导芯内部大部分孔隙及裂纹。国际上,美国Wisconsin大学的Yuan等人利用高压热处理技术成功将Bi-2223/Ag超导带材的Jc提高40%,达到70kA/cm2(77K,自场下)。日本住友电气公司建立了30MPa的热等静压系统,成功制备临界电流达到200A的Bi系超导长带,这一成果大大地超过了一般人们对Bi系高温超导带材性能的预计,引起了世界同行的极大关注。

清华大学应用超导研究中心在国内较早开始尝试热等静压处理Bi-2223/Ag超导带材,他们在环境压强为10MPa下,通过高压热处理减小了带材的厚度,从而提高了超导芯密度;同时还利用高压环境下的后退火处理,成功提高了带材的临界电流密度,改善了带材超导芯的微观形貌。

图4 Bi-2223/Ag高温超导带材横截面的SEM照片Fig.4 SEM microstructure of cross sections of Bi-2223/Ag tape

2.1.5 加强带技术

一般普通的Bi-2223/Ag带材由于其Bi2223材料的陶瓷结构以及外部银基体不高的杨氏模量,使得Bi-2223/Ag带材的抗拉强度有限。在一些带材需要承载高机械载荷的场合,如运行中大的电磁力或者用线材绕制器件时局部产生大应力情况下,用普通的Bi-2223/Ag带材就极有可能超出其临界拉伸强度,从而造成带材内部陶瓷芯的断裂,并最终导致带材性能的急剧恶化。为了避免此种情况的发生,各主要Bi系带材生产厂商都进行了金属或合金强化的Bi-2223/Ag加强带的研发和生产,以提高带材的杨氏模量和屈服强度,适应高强度载荷的应用。通常选取青铜或不锈钢等高强度金属或合金作为加强材料。

2.2 Y系超导带材

2.2.1 YBCO超导体的基本特征

第一个被发现的临界温度超过77K的高温超导体就是YBaCuO(YBCO)超导体。它是一种层状钙钛矿结构,具有正交对称性,空间群为Pmmm。c方向的点阵常数约为a、b方向的3倍,其超导电性呈现出明显的各向异性。电流传输主要在超导体内的a-b面内。其相干长度ξ较短,a-b面ξab(0)= 1.2~1.6nm,c方向的相干长度ξc(0)=0.15~0.3nm。而磁场的穿透深度λ较大,a-b面λab= 140nm,c方向λc=700nm。各向异性比达到了5~8左右。

高Tc铜氧化物超导体中的超导临界电流密度情况比低温超导体要复杂得多,其小的ξ使得原子尺度的缺陷成为钉扎中心,同时也使得大的缺陷如大角度晶界成为弱连接。外延生长的YBCO超导薄膜的临界电流密度Jc在77K零场下一般都达到了106A/cm2,最好的已经达到了109A/cm2,相当于Cooper对被拆散所对应的理论上限Jc值。实验发现,YBCO超导薄膜的质量严重影响着Jc的大小,其中螺旋位错、小的析出相、原子的缺位等是其钉扎中心。而钉扎中心的密度和分布影响着Jc的大小,一般薄膜里钉扎中心的密度远没有饱和,表明Jc的提高仍有很大的潜力。但是,多晶样品的输运临界电流密度却很低,由于输运电流必须通过晶界,因此晶界成为影响超导体材和线带材输运性质的关键。

研究发现,多晶样品的输运性质表现出Josephson电流的性质,即随很小的外场变化而迅速变化,表明晶界成为高温超导材料的弱连接。Dimos等人采用双晶的方法研究了晶界角θ对输运临界电流Jc的影响[10],发现对每一超导系统都存在一个临界值θc,当晶界角大于这个临界值θc时Jc会迅速下降,而小于时Jc变化不大。对于YBCO来讲,θc=4°。

YBCO超导体具有更为优异的磁场下性能。如图5所示,它在77K下的不可逆场达到了7T,高出Bi-2223一个量级,是真正的液氮温区下强电应用的超导材料。获得高性能的第二代高温超导(Y系)带材的主要障碍是弱连接问题,相邻的YBCO晶粒间的晶界角是决定超导体能否承载无阻大电流的关键。另外,由于YBCO的电流传输主要在其a-b面内,因此要获得高性能的第二代高温超导带材,必须首先在柔性的金属基带上制备出c轴垂直于基带表面的强立方织构的YBCO层。

图5 Bi-2223和YBCO的不可逆场(磁场垂直于Cu-O面)Fig.5 Irreversible field of Bi-2223 and YBCO (magnetic field perpendicular to Cu-O plane)

2.2.2 Y系超导带材的结构

如果想获得实用的超导线带材,就必须避免材料中的大角晶界,消除超导相之间的弱连接。由于YBCO超导材料的延展性极低,采用常规的加工手段很难形成线带材;其成相温度也比较高(900℃以上),而且织构形成困难,Bi系带材的粉末装管法技术也不适应于其线带材的制备,因此要获得高性能的YBCO导体必须要将具有强立方织构的超导材料复合到一种柔性的金属基带上。而长尺度的强立方织构YBCO的获得一般需要采用涂层技术的外延生长,因此第二代超导带材也被称为涂层导体(Coated Conductor或者CC导体)。其结构如图6所示。

图6 第二代高温超导带材的结构Fig.6 Structure of second generation HTS tape

2.2.2.1 基带

要在柔性基带上制备出具有立方织构的超导层,首先要获得具有类似立方织构的基带,然后外延生长超导层。基带织构以及表面状况的好坏是制备涂层导体的关键。目前主要有三种工艺路线来制备这样的基带:轧制辅助双轴织构基带技术(Rolling-Assisted Biaxially Textured Substrates,RABiTS)[11]、离子束辅助沉积技术(Ion-Beam-Assisted Deposition,IBAD)[12]和倾斜衬底技术(Inclined Substrate Deposition,ISD)[13]。

(1)RABiTS技术

将金属材料通过大加工量轧制变形,形成带材,然后经过合适的退火处理,基带本身将会形成强立方织构。面心立方和体心立方的金属比较容易形成织构。作为涂层导体的基带材料的选择除了织构问题外,还要考虑到其力学特性(如机械强度)、电磁学特性(影响到导体的交流损耗)、晶体学特征(晶格常数的匹配)以及热力学特性(高温下的化学稳定性、热膨胀系数、抗氧化性等)。目前已经发展了多种RABiTS基带,有Ni、Ni-Cr合金、Ni-W合金以及Cu基合金等。这些基带立方织构的取向为(001)[100],非常有利于隔离层以及YBCO超导层的生长。高纯的Ni基带虽然可以获得很好的立方织构以及表面形貌,但是由于其磁性的存在以及较低的机械强度,人们更多地倾向于发展Ni基合金的RABiTS基带。

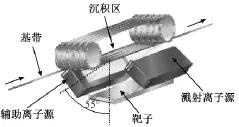

(2)IBAD技术

这是一种物理气象沉积技术,如图7所示。在采用溅射、激光、离子束、电子束蒸发等技术制备薄膜时,引入一定能量和角度的离子束对沉积在衬底上的薄膜进行轰击,使得只有一种取向的晶粒可以生长,从而形成立方织构。在Ni及Ni基合金基带上采用IBAD技术已经制备出具有立方织构的MgO、YSZ、GZO等。

图7 离子束辅助沉积技术示意图Fig.7 Schematic diagram of IBAD technology

(3)ISD技术

类似IBAD技术,该技术也是在多晶基带上沉积一层具有立方织构的种子层。但是ISD技术不采用离子束辅助,而是在沉积时直接将基带倾斜一定的角度,让某些取向的晶粒择优生长。该技术最早由日本的Hasegawa教授提出,而后在美国的Argonne国家实验室和德国的THEVA公司得到了发展,并制备出了具有一定性能的涂层导体。

2.2.2.2 隔离层

YBCO高温超导带材中的隔离层主要有以下几个作用:

(1)要把衬底的织构传递给YBCO,同时为YBCO的生长提供一个连续的、平整的、化学上稳定、匹配的表面。要满足这一条,隔离层必须能够在基带上外延生长,将基带的织构继承下来。

(2)阻止衬底中金属原子向超导层的扩散以及超导层中的氧向衬底的扩散。即便是很少量的阳离子扩散到超导层中也将会严重影响带材的超导电性,如3%的Ni替代Cu位,将会使得YBCO的Tc降到77K以下;YBCO中的氧向基带的扩散既影响超导电性,也会造成基带的氧化,影响机械性能。

(3)隔离层要有比较好的机械稳定性,还要能够和超导层、基带结合良好。因此在选择隔离层的时候其晶格常数、热膨胀系数与基带和超导层的匹配变得很重要。目前的隔离层一般都由多层薄膜复合构成。图8为美国AMSC公司的基于RABiTS技术的超导带材的常见结构,其隔离层由Y2O3、YSZ和CeO2构成。日本Fujikura公司用CeO2作为YBCO和IBAD技术制备的GZO超导带材的一种隔离层,如图9所示。一般情况下,隔离层由三部分组成:最下面的部分能够进一步地获得更好的立方织构和表面;中间部分起到阻止超导层和衬底之间的扩散问题;上面部分的选择要求和YBCO更加匹配,在其上面易于生长出高性能的YBCO层。

图8 AMSC涂层导体的隔离层结构Fig.8 Structure of buffer in AMSCCompany

图9 Fujikura涂层导体的隔离层结构Fig.9 Structure of buffer in Fujikura Company

2.2.2.3 YBCO超导层

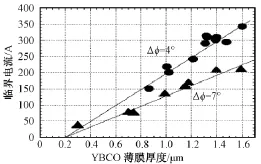

涂层导体的性能主要由YBCO层质量决定。能承载高的超导电流是涂层导体的最重要的指标,这就要求YBCO层要有尽可能高的临界电流密度。如2.2.1节所述,YBCO的极限临界电流密度可以达到109A/cm2,一般在单晶上外延生长的YBCO薄膜的临界电流密度在106~107A/cm2之间,在金属基带上的临界电流密度也接近这个水平,进一步提高临界电流密度难度较大。那么提高涂层导体载流能力的另一个途径就是增加YBCO层的厚度。但是由于应力的存在,提高YBCO薄膜的厚度会带来临界电流密度的下降,如图10所示。Izumi等人采用多次涂覆的方法发现Jc基本没有变化,如图11所示。

2.2.2.4 保护层

保护层一般是Ag或者Au,厚度为1μm。除了保护超导层表面不被破坏以外,它还起着与引线的连接以及失超保护作用。AMSC提出了中心带的结构,如图12所示,在银保护层的外面用焊锡将50~60μm厚的铜带焊接在涂层导体上,这样超导层位于几乎相等厚度的两层金属带子的中间,既保护了超导层,同时也强化了带材,还满足了工业上对超导带材的稳定性的要求。这种结构可能会成为工业化应用的标准结构。

图10 Jc随厚度的变化[14]Fig.10 Thickness dependence of Jc

图11 Ic随厚度的变化[15]Fig.11 Thickness dependence of Ic

图12 AMSC涂层导体的结构Fig.12 Structure of coated conductor in AMSC

2.2.3 Y系高温超导带材的制备

第二代高温超导带材的制备实际上是一种在纳米尺度上的可控的晶体外延生长。由于涉及到长尺度,因此是一种动态过程,进一步增加了难度。

2.2.3.1 基带的制备

(1)RABiTS基带的制备

立方织构金属基带的制备过程类似于传统的轧制热处理工艺。将真空熔炼或者粉末冶金制备的Ni或者Ni基合金的锭子经过预处理后,进行大变形量轧制,然后在1000℃~1400℃退火处理,基带内将会形成立方织构,取向为(001)[100]。工艺条件的选择是获得高质量基带的关键。

(2)IBAD基带的制备

Iijima等人最早将IBAD技术应用于涂层导体的研究。他们在多晶的Ni合金基带上采用离子束辅助沉积的方法制备出具有立方织构的YSZ层,其工艺条件是:Ar离子的能量300~1000eV,入射离子束与基片法向的角度在30°~60°。(111)的极图分析表明,YSZ膜具有良好的平面内织构,其[111]方向平行于离子束入射角度。在此YSZ上面制备出了Jc=6×104A/cm2的超导薄膜,随后众多的研究小组开展了这方面的工作。

目前采用IBAD技术制备的YSZ、GZO、MgO三种种子层都具有很好的立方织构,并在其上面外延生长出了高质量的涂层导体。YSZ需要1μm的厚度才能获得满足需要的立方织构取向;而IBADGZO也较厚,但其能在很宽的范围内生长,且速度较快;MgO可以在几个单胞的厚度内形成立方织构,有利于提高涂层导体的沉积效率。图13是IBAD-YSZ和IBAD-MgO的扫描半高宽随薄膜厚度的变化,从中可以看出,MgO在10nm的厚度内扫描半高宽已小于10°,而IBAD-YSZ需要1μm以上的厚度。但是IBAD-MgO对沉底的要求较为苛刻,图14反映了衬底的表面粗糙度对于在IBADMgO上生长的YBCO的影响。

图13 IBAD种子层平面内织构度与其厚度的关系Fig.13 Thickness dependence of in-plane texture of IBAD seed layer

2.2.3.2 隔离层的制备

物理气相沉积(PVD)、金属有机物化学气相沉积(MOCVD)、化学溶液沉积(CSD)等各种技术都被用来制备隔离层。PVD包括电子束蒸发(EB)、脉冲激光沉积(PLD)、溅射(Sputtering)等,工艺技术和传统的薄膜外延生长类似。CSD包括溶胶凝胶技术(Sol-gel)、金属有机物沉积(MOD)等。其成本可能较PVD方法会低一些,但是工艺的重复性、稳定性还有待进行深入的研究工作。

图14 基带表面粗糙度与YBCO平面内织构度及其临界电流密度Jc的关系Fig.14 Substrate roughness dependence of in-plane texture and Jcof YBCO layer

2.2.3.3 YBCO超导层的制备

对于涂层导体来讲,YBCO的制备过程必须是连续的、稳定的动态沉积过程,其沉积效率以及沉积速率成为制备涂层导体的重要指标。工业上的几种可以大规模沉积薄膜的技术手段如PLD、MOCVD、MOD、蒸发技术以及溅射技术等都有可能成为规模化制备涂层导体的选择。限于篇幅,本文将简单介绍前三种技术手段。

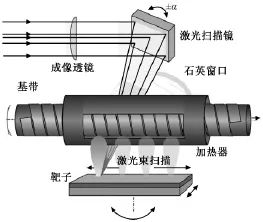

(1)激光沉积

激光制备涂层导体的工作原理如图15所示。用激光束将靶材加热蒸发,沉积到运动的基带上。沉积过程中激光束的功率、脉冲的能量和频率、靶材的表面状况以及基带温度的均匀性和运动速度等都是决定YBCO质量的重要参数。

(2)金属有机物化学气相沉积

将Y、Ba、Cu的先驱物溶液通过一个输运系统引入恒温蒸发器快速蒸发,蒸汽被高压Ar气运送,通过一个加热管道,然后被喷射到加热的衬底上。YBCO的成相温度在700℃~800℃之间,气压在1~5 Torr,其中氧偏压在0.3~4 Torr。MOCVD的沉积速度极快,可以达到1μm/min。但是速度太快不利于高质量薄膜的生长。先驱物的流动速度是决定薄膜生长速率的一个关键因素,它和薄膜的生长速率以及YBCO的超导临界电流密度的关系如图16所示。

图15 激光沉积技术制备涂层导体的示意图Fig.15 Schematic diagram of preparation of coated conductor by PLD

图16 先驱物的流动速度与薄膜的生长速率及YBCO超导临界电流密度的关系Fig.16 Growth rate dependence of precursor flow rate and Jcof YBCO

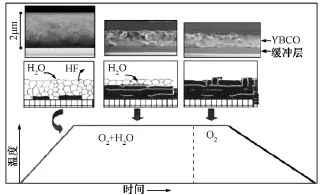

(3)金属有机物沉积

MOD技术是一种广泛应用于工业领域的涂层手段。用这种方法制备涂层导体速度快,适合涂层导体的大规模生产,为成本的降低带来可能。关键是解决工艺技术的可靠性、稳定性并能否进一步提高带材的性能,达到实用化要求。

为了避免BaCO3的形成一般采用三氟乙酸盐溶液作为先驱物,这样在热分解过程中会形成BaF2:

Ba(O2CCF3)2→BaF2+2CO2+C2F4

BaF2在随后更高的温度下和水汽反应转变成BaO和HF气体,然后BaO、Y2O3和CuO反应生成YBCO。整个过程分为四个部分:先驱物的形成、先驱物的涂覆、先驱物的分解和YBCO的形核和生长。

1)先驱物的形成。先将Y、Ba、Cu的乙酸盐按一定的化学配比和三氟乙酸制成水溶液,经过浓缩成粘稠状后,将其重新溶解到甲醇中。

2)先驱物的涂覆。有两种方式:一种是侵蘸;一种是刮浆,也就是经过一个狭缝将先驱物涂覆到基带上。后者相对来讲,适于宽带,且均匀、易控、重复性好。

3)先驱物的分解。包括金属有机盐的热分解、有机物的去除等,反应式为:

Y(O2CCF3)3+2Ba(O2CCF3)2+

3Cu(O2CCF3)2→0.5Y2O3+2BaF2+

3CuO+n CO2+m CxOyFz

此过程的温度一般不超过600℃。水蒸气通常被引入来抑制Cu(O2CCF3)2的蒸发。

4)YBCO的形核和生长。分解的先驱物薄膜按照下列反应式反应生成YBCO:

Y2O3+2BaF2+3CuO+2H2O→YBCO+4HF

在这一过程里首先是BaF2和水反应,同时YBCO在隔离层的表面形核,然后生长。先驱物薄膜转变为YBCO薄膜后将会导致原薄膜厚度减少50%以上。图17为YBCO形成过程的示意图。

图17 三氟乙酸盐分解形成YBCO的过程示意图Fig.17 Schematic diagram of decomposition process of TFA

美国超导公司(AMSC)在2007年采用MOD方法已经实现了80~100m YBCO带材的批量化制备,超导临界电流达到了250~270A/cm(77K,自场),YBCO层厚0.8μm。

2.3 铊系高温超导体

铊系高温超导体是由美国阿肯色大学的盛正直和A Hermana在1988年发现的。铊系化合物的结构特点是相邻两层Tl-O间距要小得多,大约为0.2nm,因此没有明显的层状晶貌,通常观察不到像双层铋系化合物中那样的无公度调制结构。同时,铊系高温超导体是所有高温超导体中成员最多的家族,它在晶体结构上几乎涵盖了所有铜基氧化物高温超导体的晶体类型。

根据晶体结构特征,铊系超导体分为两个分族。第一个分族分子通式为Tl2Ba2Can-1CunO2n+4,n=1,2,3,…。铊系化合物Tl2Ba2Can-1CunO2n+4与Bi2Sr2Can-1CunO2n+4同构,只需将其中的Bi和Sr分别换成Tl和Ba。这个家族有三个主要成员,即2201相,2212相和2223相。这三种超导体的超导临界转变温度依次为90K、110K和125K。因这一分族的每个成员的分子式都含有两个铊原子,在晶体结构上对应相邻的铊原子层,所以人们又把这个分族叫做铊双层分族。

铊系家族的另一个分族的化学分子通式为Tl(Ba,Sr)2Can-1CunO2n+4,n=1,2,3,…。这个通式中的(Ba,Sr)表示这个位置可以是Ba也可以是Sr。在晶体结构上这个家族的主要成员有三个,即1201相,1212相和1223相。这个分族每一个分子中只含一个铊原子,即在单位晶格中只有一层铊原子,所以人们又常把这个分族称为铊单层分族。铊单层分族的1201相、1212相和1223相的临界转变温度分别为45K、95K和122K。具有较高临界转变温度的Tl系超导体的1223相是研究重点。

3 高温超导材料的产业化现状

3.1 Bi系高温超导材料的产业化现状

Bi-2223/Ag高温超导导线自20世纪末成功采用粉末套管法制备出长线以来,经过多年的发展其技术已经比较成熟。国内外具备了批量化生产千米长带能力的公司有美国超导公司(AMSC)、中国北京英纳公司(INNOST)、德国布鲁克公司(BRUKER)、日本住友电工公司(SUMITOMO)等多家公司。目前世界上Bi-2223/Ag高温超导导线年生产能力总和已达几百至上千公里,为其真正的产业化应用提供了坚实的基础。以下对各家厂商的产品性能指标逐一罗列(所有数据直接摘自各公司网站)。

3.1.1 日本住友电工(SUMITOMO ELECTRIC)

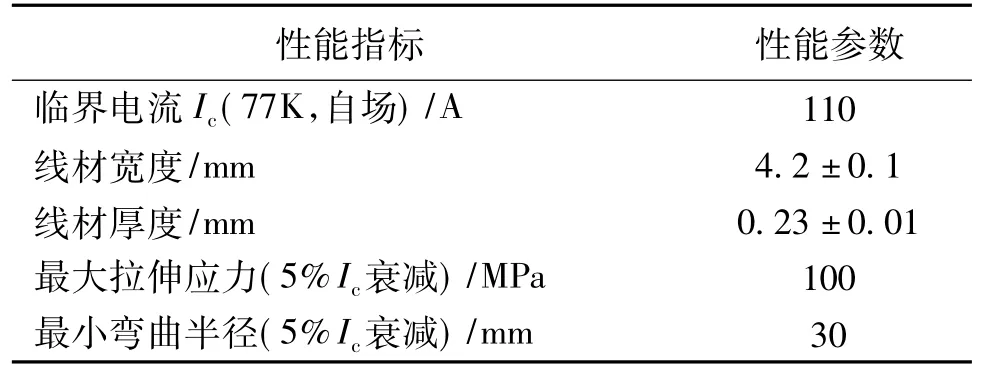

日本住友电工自高温超导发现以来就开始进行高温超导导线的研制,拥有深厚的科研基础。2006年,日本住友电气公司组建了30MPa的冷壁式Controlled Overpressure(CT-OP)热处理方案,成功制备临界电流达到150A的带材,这一成果引起了世界同行的极大关注。表1为住友公司标准带材的性能指标。

表1 日本住友Bi-2223/Ag带材性能指标Tab.1 Performance of Sumitomo Bi-2223/Ag tape

图18为住友公司生产的导线在不同温度下,临界电流随磁场(包括垂直场和平行场两种情况)变化的曲线,可以看出,同样温度和磁场下,平行场情况明显优于垂直场情况,这是Bi-2223/Ag导线的本征钉扎各向异性不同所引起的。

图18 日本住友Bi-2223/Ag高温超导带材的临界电流随外加磁场变化曲线Fig.18 Magnetic dependence of Icof Sumitomo Bi-2223/Ag

3.1.2 北京英纳超导公司(INNOST)

北京英纳超导技术有限公司专注于铋系高温超导线材的生产和应用项目,年产能200km。公司与清华大学和很多科研院所建立合作关系,参与了我国高温超导电缆、变压器、电机、限流器、大电流引线和磁体的应用研发工作。表2为英纳公司生产的标准带材的性能指标。

表2 英纳公司Bi-2223/Ag带材性能指标Tab.2 Performance of Innost Bi-2223/Ag tape

3.1.3 德国布鲁克公司(BRUKER)和美国超导公司(AMSC)

德国BRUKER公司和美国超导公司所生产的Bi-2223/Ag导线性能指标如表3所示。其中,美国超导公司于2002年并购丹麦NST公司并继承了其全部知识产权生产Bi-2223/Ag导线。目前,两家公司的Bi-2223/Ag导线已经停产,但仍有少量库存。图19为德国BRUKER公司导线的临界电流随温度的变化曲线。

表3 BRUKER公司和AM SC公司Bi-2223/Ag带材性能指标Tab.3 Performance of Bruker and AMSC Bi-2223/Ag tape

图19 德国布鲁克公司Bi-2223/Ag带材Ic-T曲线Fig.19 Temperature dependence of Icof Bruker Bi-2223 tape

3.2 Y系高温超导材料的产业化现状

自1999年第一根100m长第二代高温超导带材被制备出来以后,第二代高温超导带材的研究逐渐开始向企业转移,当时世界上第一代带材水平最高、规模最大的美国超导公司宣布放弃第一代带材的研发,转向第二代高温超导带材的研发。目前世界上在二代带材研发最为领先的是日本Fujikura公司、美国超导公司、美国SuperPower公司等(以下大部分数据皆来自于相关公司网站)。

3.2.1 日本Fujikura公司

Fujikura公司采用IBAD+PLD的技术路线制备二代带材,其结构如图20所示,其超导层采用GdBaCuO。

图20 Fujikura公司的二代带材结构图Fig.20 Structure of 2G tape in Fujikura

Fujikura公司采用自主开发的大型离子束辅助沉积(IBAD)系统来制备种子层。初期,每小时只能制备出几厘米长的具有立方织构取向的种子层,经过一系列潜心研究,目前他们已经开发出沉积区域达1m×0.15m的离子源系统,由于沉积区域的扩大,种子层的沉积速率可达100m/h,大大提高了立方织构取向种子层的制备效率。如图21所示。

图21 Fujikura公司的大型连续沉积种子层的IBAD系统Fig.21 IBAD system in Fujikura

Fujikura公司采用脉冲激光沉积(PLD)技术制备超导层,并建立了大型激光沉积系统,如图22所示。

2004年Fujikura公司制备出长度为100m、临界电流超过100A的YBCO超导带材;2006年带材长度达200m,临界电流超过200A;2007年带材长度发展到504m,临界电流超过350A,其I×L值达到176,000A·m,创造了当时的世界记录。2010年10月,Fujikura公司制备出了I×L=615m×609A的带材,2011年4月制备出了长度为816.4m、平均电流为572A的YBCO涂层导体,其Ic×L值达到466,981 A·m,再次创造出新的世界记录。图23为长度为500m的YBCO超导带材实物及临界电流曲线。

图22 Fujikura公司的大型连续沉积超导层系统Fig.22 PLD system for YBCO in Fujikura

图23 Fujikura长度为500m的YBCO超导带材及临界电流Fig.23 500 meters long tape of Fujikura and its performance

2012年该公司的目标是I×L值超过1000,000 A·m的YBCO超导带材,并用这些带材研制出具有商业用途的超导器件。图24为Fujikura公司关于YBCO超导带材的进展图。

图24 Fujikura公司关于YBCO超导带材的进展图Fig.24 Development of YBCO tape in Fijikura Company

3.2.2 美国超导公司(AMSC)

美国超导公司采用RABiTSTM/MOD技术制备YBCO涂层导体。其带材结构如图8和图12所示。

轧制辅助双轴织构基带(RABiTS)路线是指通过大变形量的轧制加工并进行高温退火获得具有双轴织构特性的Ni合金基带。在基带上获得了双轴织构特性之后,采用真空沉积的方法(PVD)制备出延续双轴织构特性的氧化物过渡层。然后再采用三氟乙酸盐-金属有机沉积法(TFA-MOD)制备YBCO涂层。TFA-MOD法制备YBCO涂层的工艺基本分为四步:①配制前驱液;②涂敷前驱液;③低温热分解;④高温烧结。尽管这四步工艺是独立的,但每一步的操作都对最后所制备的薄膜质量产生重要影响。图25是美国超导公司整个生产线的工艺流程示意图。

图25 RABiTSTM/MOD制备YBCO超导带材示意图Fig.25 Schematic diagram of YBCO tape by RABiTSTM/MOD

由于美国超导公司是在4cm的宽带上沉积中间层和超导层,然后再进行切割,因此,其制备效率大大提高。目前其产品规格是4mm的宽度,因此一个工艺流程制备出的带子理论上可以分切成10条标准带子。

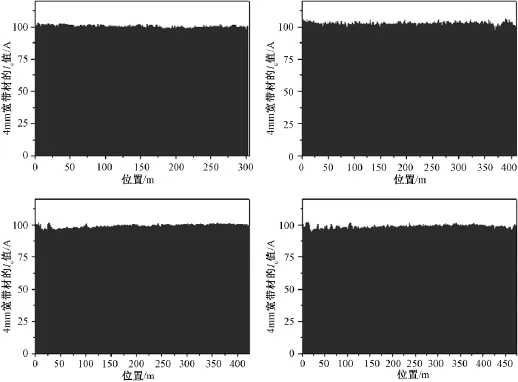

为了提高成品率,美国超导公司在工艺过程的控制技术方面开展了大量工作,保证了工艺的稳定性和重复性。目前,其制备的YBCO涂层导体短样与长带性能基本保持一致。图26是制备的YBCO涂层导体的临界电流。

图26 美国超导公司制备的YBCO涂层导体的临界电流Fig.26 Critical current of YBCO tape prepared by AMSC

图27是四个批次制备的YBCO超导带材的临界电流。从图中可以看出,这四个批次的YBCO超导带材临界电流都保持在100A,能够满足商业应用对整个长度的超导带材性能一致性的要求。

此外,针对磁场下的应用,美国超导公司开展了在YBCO涂层中添加稀土元素和纳米颗粒来提高超导涂层的磁通钉扎能力的研究。图28是美国超导公司制备的YBCO涂层导体在自场和0.52T磁场下(平行和垂直于带材)的临界电流。在75K、0.52T下,外加磁场平行于c轴和a-b面的临界电流分别为45A和85A。这些带材已经提供给美国、韩国、中国等用于超导限流器、储能、磁体等方面应用开发。

图27 美国超导公司制备的四个批次的YBCO涂层导体的临界电流Fig.27 Critical current of four batches YBCO tapes prepared by AMSC

图28 美国超导公司制备的YBCO涂层导体在自场和0.52T磁场下的临界电流Fig.28 Ic(self field and 0.52T)of YBCO tape prepared by AMSC

3.2.3 SuperPower公司

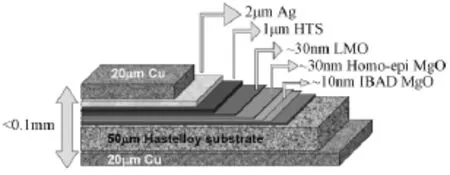

美国SuperPower公司(2011年该公司被日本古河电气集团(Furukawa Electric Group)收购,现为古河属下的公司)采用IBAD-MgO+MOCVD路线制备YBCO涂层导体。其带材结构如图29所示。

图29 SuperPower公司YBCO涂层导体结构图Fig.29 Structure of YBCO tape in SuperPower company

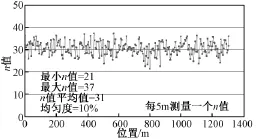

他们首先将商用的Hastally基带进行电化学抛光,表面粗糙度(RMS)达到2nm以下,然后溅射沉积非晶的Al2O3阻挡层和非晶的Y2O3种子层,再采用IBAD沉积约10nm的MgO织构层,接着溅射生长30nm的MgO外延薄膜,在MgO薄膜上再生长30nm的LaMnO3模板层,最后用MOCVD方法沉积超导层。目前该公司报道他们已经能够制备出1400m的YBCO超导带材,但并没有给出带材的超导性能。该公司制备的1065m长YBCO超导带材的最小电流是282A/cm,整个带材的负载电流是300,330A·m,如图30所示。该方法还具有相当高的制备效率,在4mm宽度的基带上,IBAD沉积MgO的速率达到360m/h,溅射生长MgO、LMO的速度达到了345m/h,MOCVD生长YBCO的速度也达到了135m/h。

图30 SuperPower公司制备的YBCO涂层导体的临界电流Fig.30 Icof YBCO tape prepared by SuperPower

SuperPower公司是世界上第一家制备出千米级的第二代高温超导带材的厂商,目前仍然保持着长度方面的世界纪录。2000~2007年间SuperPower公司一直保持着I×L值的世界纪录,2007年之后,它和日本的Fujikura公司交替领先。这些年的进展如图31所示。

图31 SuperPower公司制备的YBCO涂层导体的进展概况Fig.31 Development of YBCO tape in SuperPower Company

SuperPower公司制备的YBCO超导带材也具有较好的均匀性,如图32所示。

图32 SuperPower公司制备的YBCO涂层导体的均匀性情况Fig.32 Uniformity of YBCO tape prepared by SuperPower Company

3.2.4 苏州新材料研究所有限公司

该公司成立于2011年2月,注册资金14285.7143万元,是国内第一家专注于第二代高温超导带材产业化的高科技企业。2011年从美国引进了超导技术研发团队,开展第二代高温超导带材的研发。

截至2012年3月底,苏州新材料研究所有限公司已经投资1亿元用于第二代高温超带材实验室建设以及相关设备的研发和加工。其中,已经自主完成了离子束辅助沉积(IBAD)技术制备千米级有立方织构MgO种子层的设备、千米级氧化物隔离层的外延生长设备、千米级YBCO超导层的MOCVD外延生长设备等的设计,并开始加工制造。

3.2.5 上海交通大学

上海交通大学“十一五”期间采用RABiTS+ PLD的技术路线开展第二代高温超导带材的研究,其中大部分隔离层也都采用PLD技术。2011年研制出载流能力达到194A、百米级的第二代高温超导带材。近期,上海交通大学与赣商集团(赣商联合股份有限公司)合作创办了“上海超导科技股份有限公司”,注册资金3亿元人民币,开展第二代高温超导带材的研发和生产。

上海交通大学近期与上海汇阳超导材料有限公司共同组建又一个专注于第二代高温超导材料研发、生产的高科技公司——上海上创超导科技有限公司。此外,西北有色金属研究总院针对RABiTS基带开展了工作,实现了小批量的制备,并向上海交通大学提供了数百米基带;北京工业大学已与中国节能环保集团所属的中节能新材料投资有限公司签订了投资超导材料用基带产业化的协议。

4 高温超导材料的发展前景展望

4.1 Bi系带材

Bi-2223高温超导材料自从被发现以来,经过科学家的不断努力,率先实现了商业化生产和产业化的发展。虽然近年来钇系高温超导带材备受关注,但Bi系超导带材在低场下的性能要优于钇系涂层导体,而且Bi-2223/Ag带材使用了多年,采用Bi系带材所制作的各种高温超导器件运行情况良好,市场上对其认可度很高。钇系涂层导体的制备工艺很复杂,至今价格还远高于Bi系导线,很难看到其价格能在近期低于Bi系导线的可能。

因此,可以预期,在相当长的一段时间内,Bi系带材仍然是高温超导材料的主力军,并且会随着其性能的大幅提升、生产成本的大幅下降而得以更充分的应用。另外我们不可能等钇系高温超导导线变得很便宜后再进行超导应用的开发,否则关键技术知识产权都会被国外公司所控制。因此近期要开发超导技术在电网中的应用,主要还要使用Bi系高温超导导线。

4.2 Y系高温超导带材

第二代高温超导带材是由金属基带、多层隔离层、YBCO超导层、银保护层、稳定层等组成。其中,如何得到具有双轴织构特性的YBCO超导层是关键。

为了获得具有双轴织构的YBCO超导层,首先需要获得相邻晶粒的晶界角小于5°的柔性基带。因此或者通过扎制变形热处理直接制备出具有立方织构的金属基带(RABiTS技术),或者在多晶的金属基带上生长出具有立方织构的种子层(IBAD技术),然后再外延缓冲层、超导层等。不管是RABiTS技术,还是IBAD技术以及以后的缓冲层的生长,都需要在纳米尺度上控制晶粒的生长,同时,又要求在千米级的长度上所有晶粒都保持同样取向,这些对材料制备技术提出了严峻挑战。

理论上钇系带材性能的提高尚有巨大潜力,其临界电流密度达到107A/cm2,77K下的不可逆场达到7 T,目前实验室获得的样品一般在5×106A/ cm2,磁场下性能更低;超导层厚度超过1μm,临界电流密度快速下降。围绕此方面,有必要开展钇系带材磁通钉扎机理的研究以及钇系带材临界电流密度和厚度关系的研究。

我国十五、十一五期间投入了大量的科研经费开发基于第一代Bi系高温超导带材的超导电力装置,如超导电缆、超导限流器、超导电机、超导变压器、超导变电站等,这些装置大都实现了并网试验运行并获得成功。这些工作表明,超导技术已开始从实验室走向工业化的大规模应用。

此外,超导技术在军事领域的应用也极具潜力,如舰船中的超导电机,美国国防部曾投入数千万美元研制一台36MW的超导电机。和传统电机相比其重量由300t减轻至50t,体积缩小70%,大大增加了军舰的装载能力和机动性。这台电机采用的是第一代铋系高温超导带材,如果采用第二代钇系高温超导带材,其性能将有数倍的提高。超导电磁炮、超导微波炸弹、超导扫雷等也迫切需要第二代高温超导带材。因此,不管是军用,还是民用,对二代高温超导带材的需求都十分迫切。但是,这些超导材料成本太高。超导材料研发的滞后,严重制约了超导技术的工业化进程。

随着经济和社会的发展,能源问题日益突出,发展高温超导技术是推动节能减排与新能源技术最有效的途径之一。超导技术被视为21世纪最具发展潜力的高新技术,其数十倍于铜导线的强载流能力和无损耗特性一直被认为是最理想的能源与电工材料。超导技术的大规模应用将会带来能耗的大幅度降低,有效减少碳排放量,从而节约社会资源,减少浪费和环境污染。

因此,国内和国际对钇系超导带材的需求都是十分迫切的,钇系带材的前景是非常美好的。加强钇系带材的研发不仅具有极大的经济效益,同时社会效益巨大,将推动我国电力、医疗、国防等领域的技术革新,节约社会资源,减少浪费,减少环境污染等。

4.3 Tl系高温超导带材

Tl系高温超导带材目前的研究重点是提高其载流能力,最终目标是在液化天然气温区的载流能力比常规铜和铝导线的载流能力高三倍以上。结合钇系高温超导带材以及Tl系高温超导薄膜的制备经验,在具有双轴织构的金属基带上制备Tl系高温超导带材是突破口。

5 结论

国家可持续发展的关键技术是新能源技术,而新能源技术的核心是新能源材料技术。高温超导材料作为21世纪的战略高技术,是能带来革命性变化的新能源材料,经济效益和社会效益巨大。

铋系超导导线在近期还可能是电力应用研发的主角,如果作为产品进入市场,主流的一定是基于钇系高温超导带材的超导电力装置。因此,考虑到钇系高温超导带材的重要性和未来的巨大市场,必须要加大投入,将其作为国家的重大项目来支持。对于Tl系高温超导带材,由于其超导临界转变温度高于液化天然气温区,有工作在该温区的可能,因此,建议对Tl系高温超导带材的应用可行性开展研究。

[1]H K Onnes.Further experiments with liquid helium.C.on the change of electric resistance of puremetals at verylow temperatures,etc.IV-The resistance of puremercury at helium temperatures[J].Commun.Phys.Lab.Leiden,1911,120b:1240-1248.

[2]Meissner W,Ochsenfeld R.Ein neuer effekt bei eintritt der supraleitfhigkeit[J].Naturwissenschaften,1933,21(44):787-788.

[3]Josephson B D.Possible new effects in superconductive tunnelling[J].Physics Letters,1962,1(7):251-253.

[4]Gavaler JR,Janocko M A,Jones C K.Preparation and properties of high-TcNb-Ge films[J].Journal of Applied Physics,1974,45(7):3009-3013.

[5]Bednorz JG,Müller K A.Possible high Tcsuperconductivity in the Ba-La-Cu-O system[J].Zeitschrift für Physik B Condensed Matter,1986,64(2):189-193.

[6]Wu M K,Ashburn JR,Torng C J.Superconductivity at 93K in a new mixed-phase Yb-Ba-Cu-O compound system at ambient pressure[J].Physical Review Letters,1987,58(9):908-910.

[7]赵忠贤,陈立泉,杨乾声(Zhao Zhongxian,Chen Liquan,Yang Qiansheng).Ba-Y-Cu氧化物液氮温区的超导电性(The superconductivity of Ba-Y-Cu oxide in liquid nitrogen)[J].科学通报(Science Bulletin),1987,(6):412-414.

[8]Meada H,Tanaka Y,Fukutomi M.A new high-Tcoxide superconductor without a rare earth element[J].Japanese Journal of Applied Physics,1988,27(2):L209-L210.

[9]Sheng Z Z,Hermann A M.Bulk superconductivity at120 K in the TlCa/BaCuO system[J].Nature,1988,332 (6160):138-139.

[10]Dimos D,Chaudhari P,Mannhart J.Superconducting transport properties of grain boundaries in YBa2Cu3O7bicrystals[J].Physical Review B Condensed Matter,1990,41(7):4038-4042.

[11]Wu X D,Foltyn SR,Arendt P N,et al.Properties of YBa2Cu3O7-σthick films on flexible buffered metallic substrates[J].Applied Physics Letters,1995,67(16): 2397-2399.

[12]Iijima Y,Tanabe N,Kohno O,et al.In-plane aligned YBa2Cu3O7-xthin films deposited on polycrystallinemetallic substrates[J].Applied Physics Letters.1992,60 (6):769-771.

[13]Hasegawa K,Fujino K,Mukai H.Biaxially aligned YBCO film tapes fabricated by all pulsed laser deposition[J].Applied Superconductivity,1996,4(10):487-493.

[14]Foltyn SR,Jia Q X,Arendt P N.Relationship between film thickness and the critical current of YBa2Cu3O7-δcoated conductors[J].Applied Physics Letters,1999,75(23):3692-3694.

[15]Teranishi R,Matsuda J,Nakaoka K,etal.High-Jc thick YBCO coated conductors by TFA-MOD process[J].IEEE Transactions on Applied Superconductivity,2005,15(2):2663-2666.

Research and development of high Tcsuperconducting tapes

GU Hong-wei1,DONG Ze-bin1,HAN Zheng-he2,GAN Zi-zhao3,LIN Liang-zhen1

(1.Institute of Electrical Engineering,Chinese Academy of Sciences,Beijing 100190,China; 2.Applied Supercondutivity Research Center,Tsinghua University,Beijing 100084,China; 3.School of Physics,Peking University,Beijing 100871,China)

High-temperature oxide superconductors(HTS),discovered in the late of1980s,have been expected to be used extensively in electric industry because they have high Tcmore than 90K and can work in liquid nitrogen.In the last20 yearsmany efforts have beenmade in developmentof processing for a long conductorwith high superconducting performance.The firstgeneration of the HTS tapes relied on bismuth strontium calcium copper oxide has been commercialized.The second generation HTS tape(2G)based on yttrium barium copper oxide,which has the potential to be less expensive and to perform better,is being developed.Now the 2G wires with 1000m in length can bemade,and it indicated that one of the key bottlenecks of the commercialization of 2G tape was solved and the large-scale applications of superconductivitymay be realized in near future.

high Tcsuperconductor;second generation HTS tape;coated conductor;BSCCO tape

TM26

A

1003-3076(2015)06-0001-15

2015-02-20

古宏伟(1966-),男,河南籍,研究员,博士生导师,主要从事超导材料研究。