航空电连接器接触体局部镀金工艺研究

中航工业沈阳兴华航空电器有限责任公司 孙 淼 徐加有

随着航空技术产业的需求及发展,对接触体电镀的精度要求也越来越高,电镀技术也随着产业在向前发展。随着国内外高速局部镀金工艺的逐渐完善及局部电镀设备自动化程度的加强,越来越多的军民品都由原来的整体镀金改为局部镀金,从产品的设计要求和降低成本角度考量,都在推动着局部镀金技术的发展[1]。

航空电连接器接触体按用途和材料可分为A、B、C、D 4种类型。A型(一般使用要求的铜合金接触体)、B型(用于气密封的铁合金接触体)、D型(用于屏蔽工况用途的铜合金接触体)航空电连接器接触体(特殊产品除外)除使用部位规定的区域必须达到规定的镀金层厚度外,其余部位镀层厚度可不做要求,因此航空电连接器接插件可以采用局部镀金工艺进行生产[2]。通过试验验证不同金离子浓度、添加剂浓度和电源的选择都影响电流密度范围、沉积速率和镀层质量,局部镀金可以满足航空电连接器的产品性能,同时可以节约成本1/3~1/2,经济效益好。

1 试验方法

1.1 局部电镀原理

局部电镀原理为通过镀液和产品接触区域的控制来达到产生局部电镀层的工艺过程,也就是要电镀区域浸在镀液中,零件与溶液接触的部位会被电沉积金镀层,未浸在溶液中的部位因接触不到溶液,则不会有金镀层沉积。

1.2 局部镀金基准镀液与试验条件

以给定的基准镀液及试验条件为标准(局部镀金工艺规范见表1),每次试验只改变其中某一项工艺参数,其他的工艺参数暂不改变,进行局部镀金试验[3-5]。

表1 局部镀金工艺规范

1.3 试验件及局部镀金部位

本试验以22D#航空接触体做为试验件进行局部镀金试验(图1所示为试验件零件),其中X部位镀金层厚度要求达到1.27μm以上,非X部位镀金层厚度不做要求,即X部位为需要局部镀金的部位。

2 试验结果

2.1 金离子浓度

试验结果表明,随着[Au]浓度的提高,电流密度的上限也相应提高:

当[Au]=5g/L时,电流密度的上限值为Dk=6A/dm2;

当[Au]=10g/L时,电流密度的上限值为Dk=12A/dm2;

当[Au]=15g/L时,电流密度的上限值为Dk=14A/dm2。

图1 22D#航空接插件零件Fig.1 22D# aero electrical connector

在满足镀金层质量的前提下,提高金离子含量可以增大电流密度范围,提高沉积速率。但批量生产过程中由于镀件带出而消耗的槽液占槽液量的10%~20%,如果槽液中金离子含量提高,那么带出损耗及成本都会提高,从经济效益和产品质量等多方面考虑,我公司工艺规定金离子浓度以8~12g/L。

2.2 电流密度

由于镀金过程沉积速率与电流密度成正比,即电流密度越大,得到规定厚度的镀层花费的时间越少,同时也就意味着局部镀金设备所需要设置的槽体长度也越短,但当电流密度增至一定程度时,沉积速率的变化趋于缓慢。

试验结果表明:

当Dk=2~4A/dm2时,沉积速率变化最为明显;

当Dk=10~14 A/dm2时,沉积速率变化非常缓慢。

局部镀金电流密度与沉积速率关系见图2。

图2 电流密度与沉积速率关系图Fig.2 Re lationship between current density and deposition rate

2.3 添加剂浓度

试验结果表明:未加入HSN添加剂时,其电流密度上限值为6A/dm2,同时沉积速率也明显降低,沉积速率达到1.0μm/min后增加非常缓慢;加入HSN添加剂后,电流密度上限值提高到15A/dm2左右。HSN添加剂浓度在8~15m l/L之间时,电流密度—沉积速率曲线没有明显变化。加入HSN添加剂后,电流密度上限值明显增加,同时镀层渗透力、附着力也增强,产品质量得到提高。

2.4 硅整流电源

由于脉冲电流对传质过程的影响,在脉冲电镀时,消耗的金属离子迅速扩散、补充到阴极附近,金属离子浓度得以快速恢复。脉冲电镀的峰值电流可以大大高于平均电流,促使晶种的形成速度高于晶体长大的速度,使镀层结晶细化,排列紧密、孔隙减少、镀层均匀性好,脉冲电镀提高了瞬时电流密度,加速了电沉积速度。而使用直流电镀时在阴极和溶液界面处形成较厚的扩散层,使阴极表面金属离子浓度降低产生浓差极化,电沉积的速度变慢[6-7]。

2.5 产品质量

为了保证镀金层结合力,局部镀金前在接触体表面进行了滚镀金处理。对X部位进行局部镀金后,外观质量略有变化(图3所示为X部位局部镀金后接触体外观)。为了满足产品外观一致性的要求,我公司对局部镀金后的零件整体进行了闪镀金处理(整体闪镀金后接触体外观见图4)。

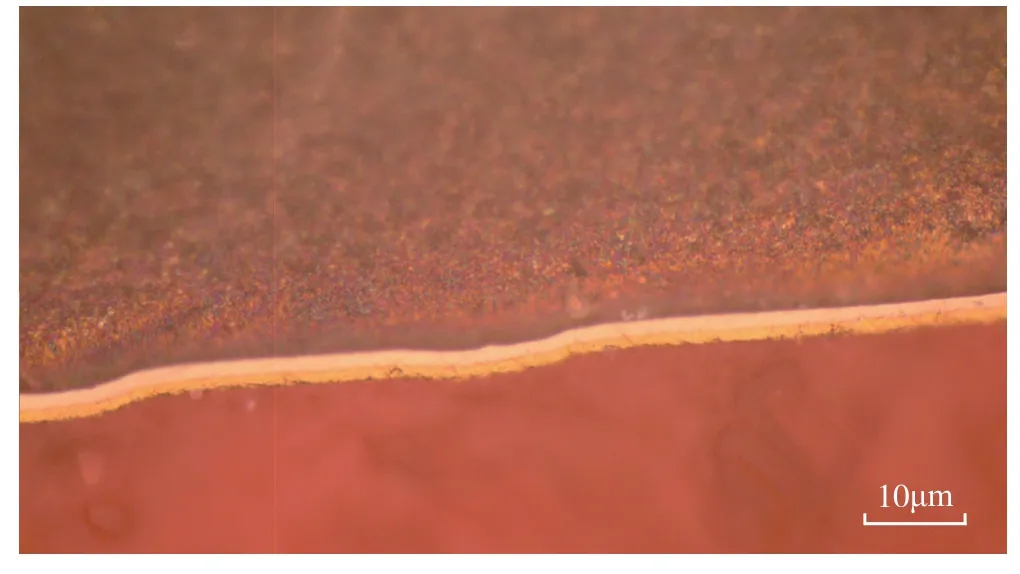

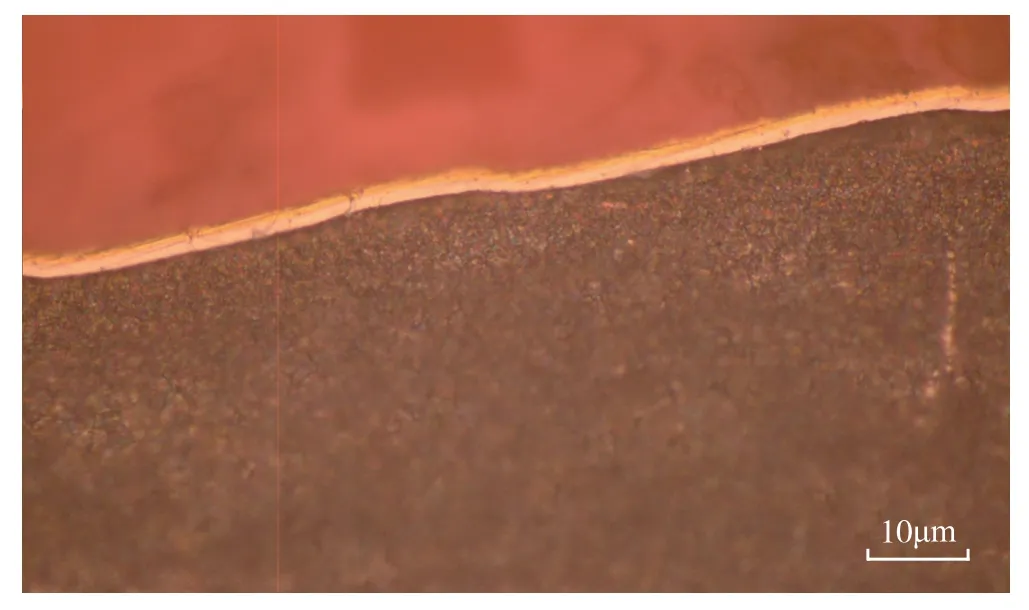

为直观了解局部镀金层状态,对局部镀金部位和非局部镀金部位进行了金相检测,镀层连续、均匀,局部镀金部位镀层厚度明显高于非局部镀金部位(试验件金相图见图5、图6)。

图3 X部位局部镀金后外观图Fig.3 Appearance of X parts after selective gold-plating

图4 整体闪镀金后外观图Fig.4 Appearance after whole gold-plating

图5 X部位金相图Fig.5 Metallograph of X parts

图6 非X部位金相图Fig.6 Metallograph of non-X parts

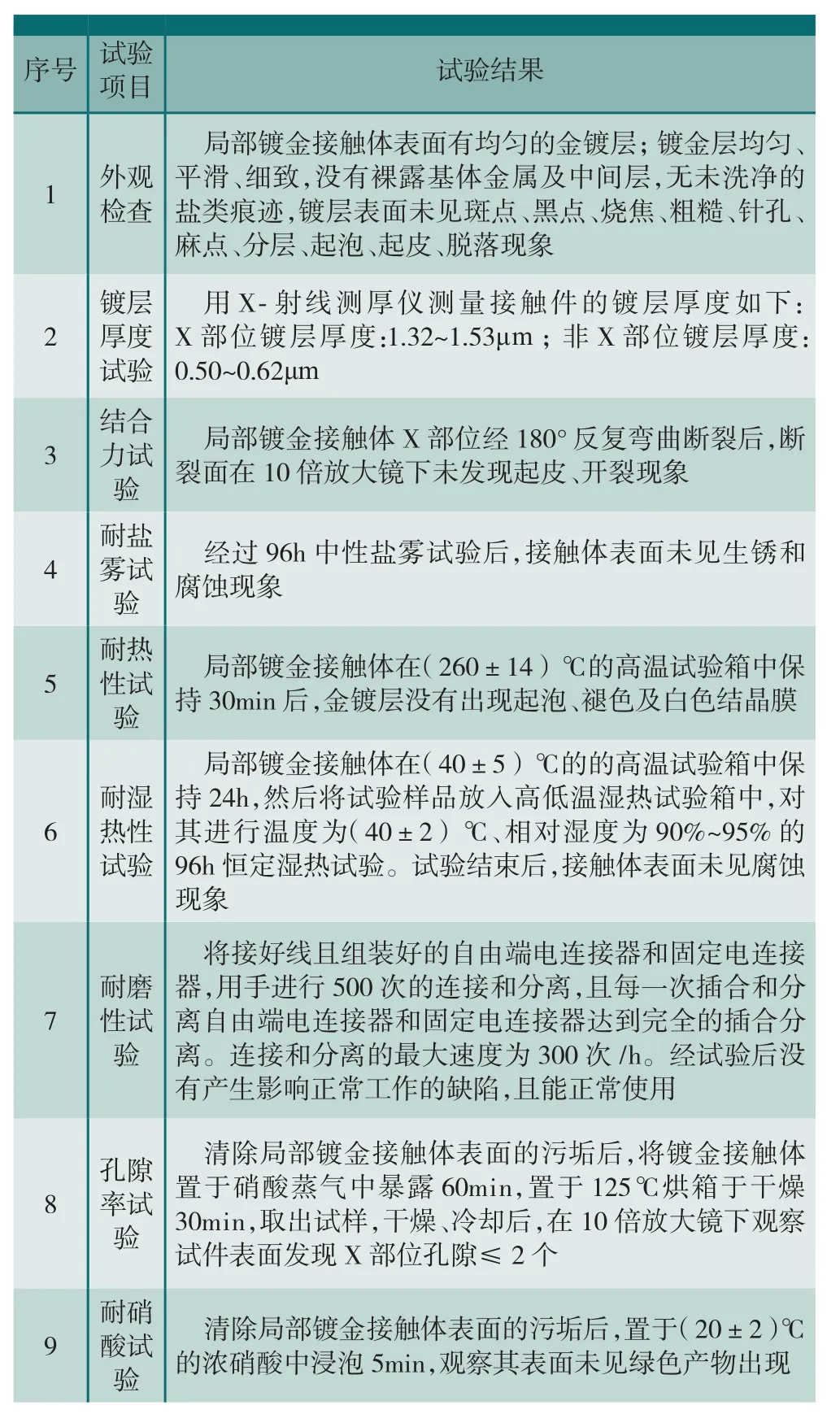

为验证局部镀金产品质量性能,对局部镀金后接触体进行了试验验证,除外观检查外,试验项目还包括镀层厚度试验、结合力试验、硬度试验、耐盐雾试验、耐热性试验、耐湿热性试验、耐磨性试验、孔隙率试验、耐硝酸试验共9项试验[8]。经试验验证产品性能满足国军标及ASTM等标准要求[9](具体试验项目及试验结果见表2)。

3 经济效益

航空电连接器接触体除规定的区域镀金层厚度要求达到1.27μm以上外,其余部位镀层厚度可不做要求。以试验件22D#航空接插件为例,零件表面积为0.109dm2,X部位的表面积仅为0.033dm2,占总面积的30.28%,以X部位平均镀层厚度1.35μm,非X部位镀层平均镀层厚度0.5μm计算,采用局部镀金成本只为整体镀件成本的56.1%。可见,与整体镀金相比航空接插件采用局部镀金成本可节约1/3~1/2。

4 结论

(1)在局部镀金中,除了金离子浓度外,添加剂的加入和硅整流电源的选择也是对电流密度范围、沉积速率和镀层质量有较大影响的工艺参数。

表2 试验项目及试验结果

(2)局部镀金的航空电连接器接插件无论是外观质量还是产品性能都可以满足产品技术要求。

(3)航空电连接器接插件采用局部镀金工艺可以节约成本1/3~1/2,经济效益好。

[1] 秦勇飞.精密局部镀金技术在连续电镀方面的应用.江苏表面工程, 2010(111):36-38.

[2] 佘玉芳,裴学良,曾志高,等.GJB1216-1991电连接器接触件总规范,1991.

[3] 张允诚,胡如南,向荣.电镀手册 第4版. 北京:国防工业出版社, 2011.

[4] Schlesinger M, Paunovic M.现代电镀 第4版.北京:化学工业出版社. 2006.

[5] 沈涪.接插件电镀 第1版.北京:国防工业出版社,2007.

[6] 刘勇,罗义辉,魏子栋.脉冲电镀的研究现状.电镀与精饰,2005, 5(27):25-29.

[7] 许维源.近年来脉冲电镀发展概况.电镀与精饰, 2003,6(22):41-45.

[8] 于东林,赵长春,周志春,等.GJB1941-94金电镀层规范,1994.

[9] ASTM B488-01 Standard Specification for Electrodeposited Coatings of Gold for Engineering Uses.United States:ASTM International,2001.