先进复合材料热压罐工艺成型过程压力监测技术*

北京航空航天大学材料科学与工程学院空天材料与服役教育部重点实验室 李艳霞 顾轶卓 李 敏 张佐光

以碳纤维/树脂基复合材料为代表的先进复合材料具有比强度和比刚度高、可设计性强、抗疲劳性能好、耐腐蚀、便于大面积整体成型等突出特点,在航空航天领域得到了广泛的应用。热压罐工艺是生产高性能复合材料构件最重要的方法之一,是利用热压罐内部的高温压缩气体产生压力对复合材料坯料进行加热、加压,以完成复合材料固化成型的方法。压力是复合材料热压罐成型工艺的必要条件,是实现树脂流动和纤维密实的驱动力,也是决定制件成型质量的重要参数。因此,建立热压罐工艺测试方法,尤其是压力实时监测显得尤为必要。

热压罐工艺中,预浸料铺层需要在真空袋、透气毡等辅助材料的封装下进行固化,尤其是结构比较复杂的制件,辅助材料和刚性模具难以与整个铺层表面进行平滑、紧密的贴合,从而阻碍外压的传递和均匀分布。实际工程中常使用橡胶软模辅助制件成型。曲率层板典型封装方案如图1(a)所示,其中橡胶软膜用于压力传递,吸胶材料吸收多余的树脂;隔离材料四氟布防止复合材料毛坯固化后与吸胶材料和模具粘附在一起,预浸料铺层四周放置挡块防止工艺过程中树脂沿边缘流出。在热压罐工艺成型过程中,施加在预浸料封装体系上的压力包括压缩气体压力和真空压力(如图1(b)所示),两者之和为作用在预浸料封装体系上的总压力Pt,通过封装材料和模具传递到预浸料叠层表面,定义该压力为总有效应力P(如图1(a),阳模成型L形层板时压力胶片位置处测量的压力),预浸料叠层内纤维和树脂共同承担总有效应力(如图1(c)所示)。随着纤维密实和树脂流动,纤维承担有效应力Pf和树脂压力Pr不断发生变化。因此,复合材料成型过程压力的实时监测对于制件质量控制具有重要的意义。为尽量减少压力传感器对成型过程树脂流动/纤维密实以及成型质量的影响,要求传感器尺寸小,耐高温且温度敏感度低,压力响应灵敏。

国内外学者对于复合材料热压罐成型过程压力在线监测的研究,主要集中在预浸料铺层内部纤维和树脂承压的分析。在纤维承力测试方面,Cable[1]将光纤传感器用于复合材料固化过程中的温度和压力监测,光纤直径100μm,对复合材料固化过程影响较小;然而,在层板固化后光纤永久地留在制件中,成本较高,并对制件性能有一定的影响;另外,测试精度较低,易同时受温度和压力影响,使得测试信号分析难度大。在树脂承压测试方面,较早采用的是纤维层内铺放片状压力传感器的方法来获得树脂压力[2],但由于是面测量,极易受纤维压力的影响,而且传感器稳定性差,滞后严重,仅能对树脂压力进行定性研究。考虑到光纤测试技术成本较高,Lynch等人[3]利用不压缩液体传递压强的性质,通过一根细长的切角为90°的细针管连接在压力传感器上,利用细管内未添加固化剂的树脂来传递液体压力,但未系统讨论传感器对于树脂流动性较低条件下的适用性,如纤维体积分数较高、树脂粘性较大以及零吸胶工艺等。

图1 曲率层板热压罐成型原理Fig.1 Principle of autoclave process for curvature plate

北京市聚合物基复合材料实验室针对热压罐成型工艺过程压力测试问题,建立了预浸料铺层内纤维和树脂承压、预浸料叠层表面承压在线测试方法,实现了工艺过程的精细分析。以下将对光纤微弯纤维承压测试系统、树脂压力测试系统、压力测量胶片以及多点薄膜压力测试系统的工作原理及其适用性进行介绍。

1 预浸料铺层内压力监测方法

预浸料铺层内纤维与树脂承压在线监测对于铺层内压力分配机制研究具有重要意义。

1.1 纤维承压测试方法

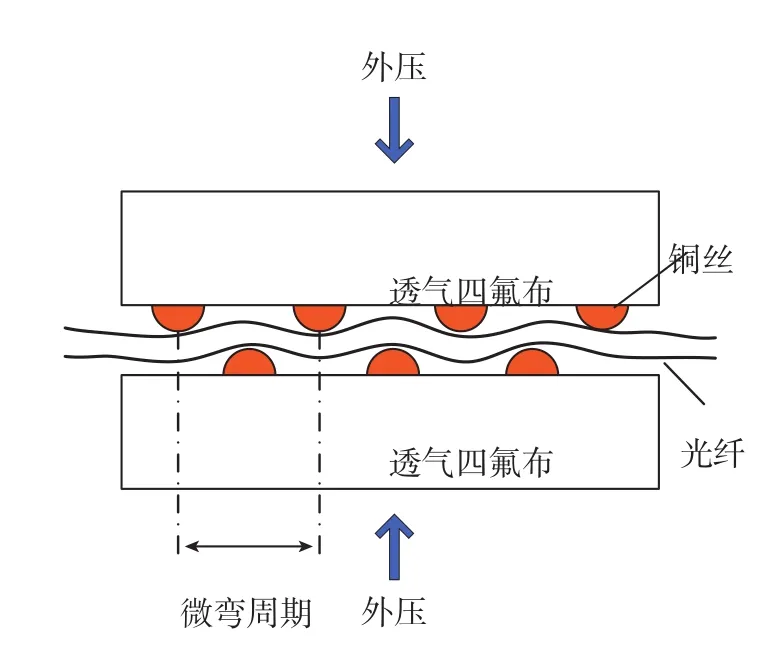

图2 光纤微弯损耗光强调制示意图Fig.2 Fiber optic micro-bend loss intensity modulation

利用光纤受力变形后光强发生损耗的原理,建立了纤维承力的光纤微弯压力测试系统[4-5], 如图2所示,工作原理为:纤维受压后挤压固定在透气布上的铜丝,使其产生弯曲,铜丝又将压力传递到光纤上,光纤产生微弯损耗,从而间接地反映纤维所受压力的大小。在热压过程中,外加压力施加后树脂和纤维均会承担一定的压力,树脂压力是否会对调制器的变形产生影响,是该压力测试系统能否准确反映纤维承力变化的关键。因此,测试分析了液体流动对光纤信号的影响,如图3所示。测试液体流动过程中光纤信号基本不变,即光纤输出信号的改变完全由纤维承力的变化所引起。

图3 液体流动对光纤信号的影响Fig.3 Effect of liquid flow on optical signal

由于光纤的输出信号与光纤的微弯变形直接相关,微小的变形差异都会引起光强的变化,而纤维分布及其压力分布的随机性,使得光纤微弯变化有一定的不规律性,从而影响实测的电信号与纤维承压之间定量关系的确定,因此该系统只可定性地研究纤维承力的变化。

1.2 树脂压力在线测试方法

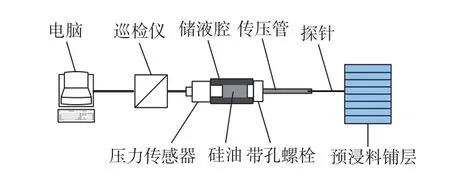

树脂压力不仅影响树脂流动,也是抑制孔隙缺陷产生的重要条件[6-8]。基于帕斯卡定律建立了热压罐工艺过程树脂压力在线测试系统,其结构如图4所示[9-10]。在复合材料成型过程中,当压力施加于预浸料铺层时,树脂分担部分压力,通过探针、传压管及储液腔将树脂压力传递到传感器感应区域,传感器将感应压力并将其转变为电流信号,通过巡检仪对电流信号进行压力采集装置的具体操作方法见文献[10]。巡检仪可以同时对多路电流信号进行处理,从而实现复合材料内部多个位置树脂压力实时监测。

图4 树脂压力在线测试系统示意图Fig.4 Diagram of resin pressure onlive test system

图5为热压罐罐内压力连续变化时,压力传感器动态响应测试。测试压力与热压罐气压保持一致,没有滞后现象,说明压力传感器具有较高的动态响应特性,适用于复合材料热压罐成型工艺过程树脂压力在线监测[11]。

图5 压力传感器线性和阶梯式动态标定曲线Fig.5 Linear and stepwise calibration curves of pressure sensor

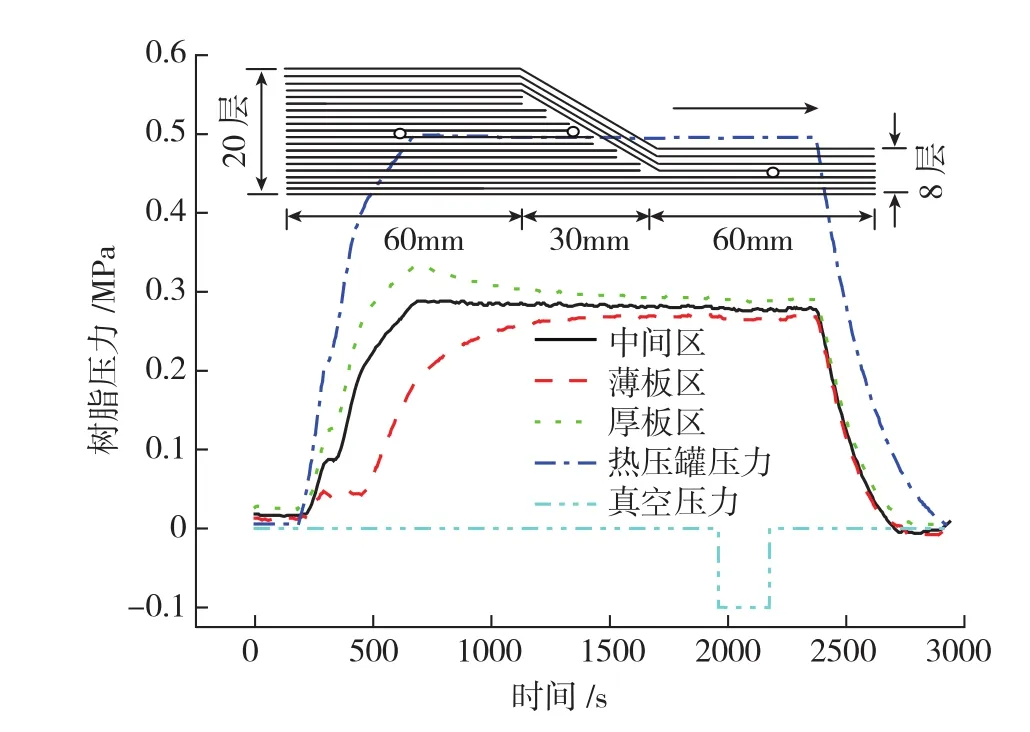

采用吸胶工艺,制备并测试了非等厚层板典型位置的树脂压力变化规律,如图6所示。在外加压力施加初始阶段,不同位置树脂压力存在明显差异,并导致铺层内部树脂流动。当吸胶材料达到饱和状态时,树脂压力差异减小,最终各个位置树脂压力稳定在大约0.29MPa。根据有效应力原理和层板纤维体积分数52.4%,在外加压力0.50MPa条件下,树脂承担压力为0.28MPa。这与树脂压力测试系统测试结果基本一致,说明树脂压力在线测试系统能准确监测预浸料铺层内部树脂压力变化[12-13]。

图6 吸胶工艺非等厚预浸料铺层内树脂压力变化规律Fig.6 Resin pressure variation in layup during bleeder process

2 预浸料叠层承压测试方法

预浸料叠层承担的压力是热压罐罐压经过封装材料和模具传递到预浸料叠层表面的压力,是施加在预浸料叠层上的有效应力,并且区别于各向同性的热压罐罐压,存在应力分布[14]。

2.1 压力测量胶片

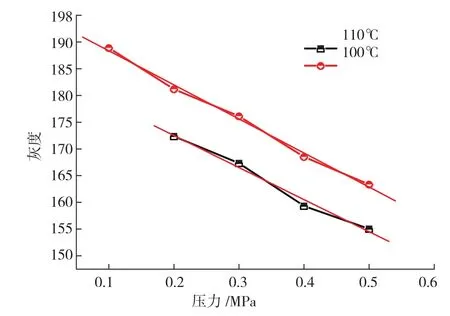

压力测量胶片的外观和压力测试原理见文献[15]。压力测试胶片由两部分组成,即A模与C模,由PET聚酯胶片作为载体,C模涂有一层微囊生色物质,A模涂有显色物质。使用时将A、C胶片的粗糙面相对,然后把胶片插入要测量压力的地方,施压后微囊破裂,生色物质与显色物质相互反应,胶片上出现红色区,而且色彩的深浅随着压力水平的改变而改变。通过扫描仪将受压胶片上的信息存入电脑,通过Photoshop®软件对灰度值进行统计,并通过标定方程将其转化为压力值。图7为不同温度时灰度与压力关系曲线,灰度与压力之间有较好的线性关系。

图7 不同温度下的标定曲线Fig.7 Calibration curves under different temperatures

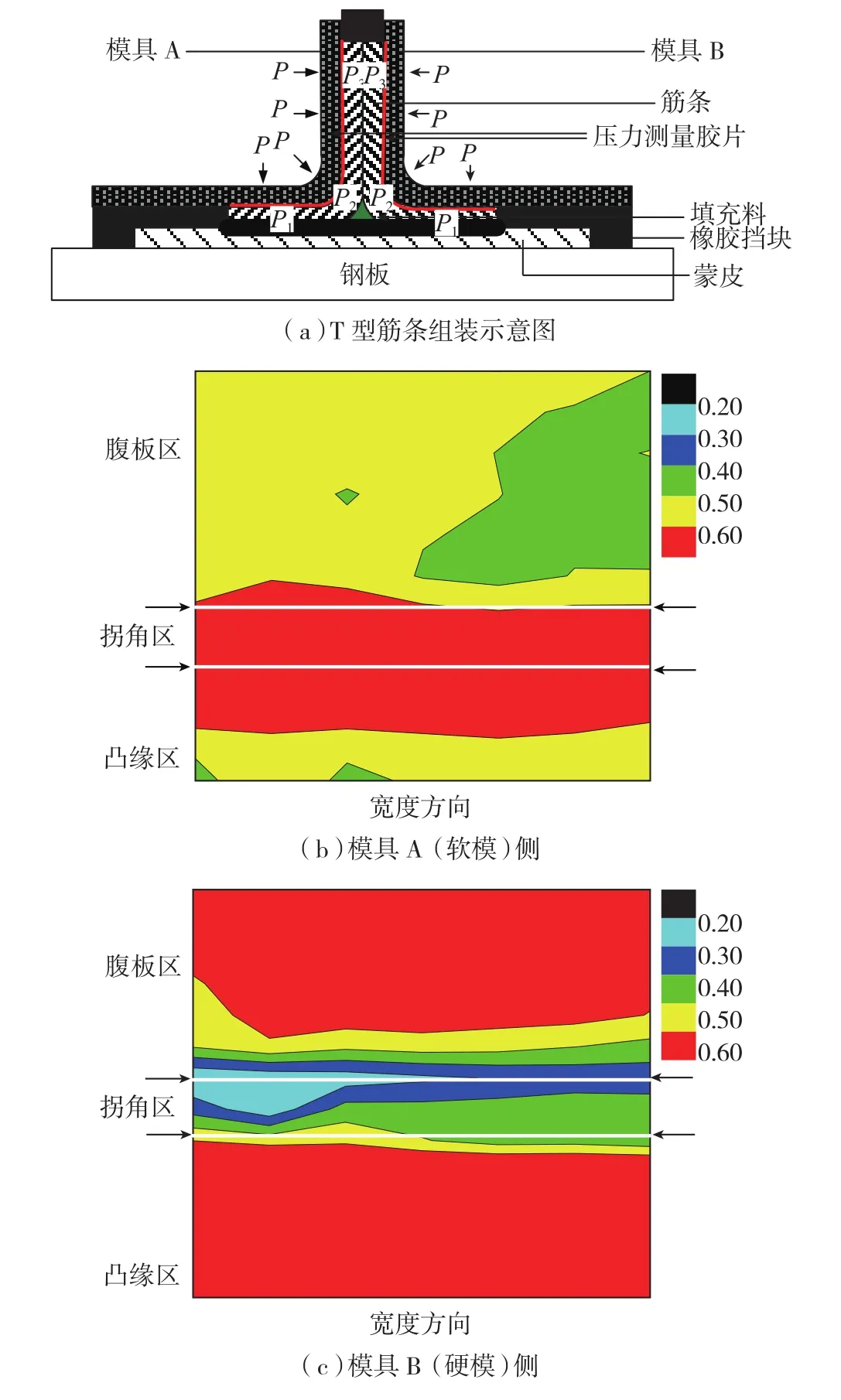

采用压力胶片方法[16]分析了T形结构成型过程筋条型面内的压力分布特征,如图8所示。结果表明,压力测量胶片可用于定性分析不同模具的传压效率。但该方法只能测试每一位置所受的最大压力,而不能得到工艺过程中实时的数据。

图8 T形结构筋条型面内压力分布Fig.8 Pressure distribution in T-shape laminates

2.2 多点薄膜压力测试系统

多点薄膜压力测试系统工作原理为:调制器把薄膜状传感器由于受压产生的电阻变化调制成标准的DC电压变化,并接入采集设备。薄膜传感器的Flexiforce感测片由两层衬底构成,每层衬底由导体材料(银)和压力敏感元件组成,通过粘合剂将衬底粘在一起形成传感器,图9为测试原理图。本文选用的Flexiforce HT201薄膜压力传感器厚度仅为0.203mm,其受力敏感区域是位于传感器前端直径为9.53mm的圆,具有可挠着、耐高温高压的优点,能与一定曲率的曲面完全贴合。在热压成型过程中,可将压力测试片放置于软膜与预浸料叠层或刚性模具与预浸料叠层之间测试表征预浸料叠层所受到的密实压力,即有效应力Peff。

图9 密实压力在线测试系统原理图Fig.9 Testing principle of pressure shared by fibers

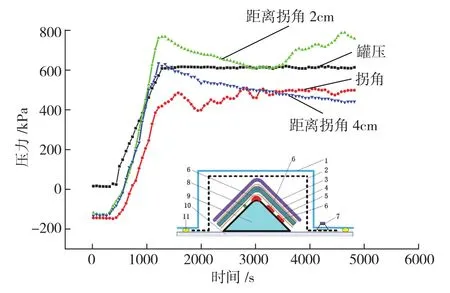

感测片对热压罐内气压变化响应的测试结果如图10所示,在线性升压过程,感测片的动态响应性很好。图11为阳模成型L 形层板典型位置密实压力随时间的变化过程,感测片位于刚性模具与预浸料叠层之间,测试得到刚模侧作用于层板的密实压力[17],其中5为预浸料叠层,9为刚性模具。在热压罐罐压增加阶段,预浸料叠层不同位置所受的密实压力均随之升高,当罐内气压恒定后,始终保持拐角区压力大于平板区压力,测试结果对于分析模具传压效率和压力分布具有重要指导意义。

图10 Flexiforce 压力传感器测试曲线Fig.10 Test curve of Flexiforce pressure sensor

图11 L形层板热压罐成型中密实压力变化曲线Fig.11 Fiber compaction pressure variation with time during autoclave process

3 小结

针对热压罐成型工艺过程压力测试问题,建立了预浸料铺层内纤维和树脂承压、预浸料叠层表面承压等在线测试方法,通过标定曲线以及验证试验论证了测试系统的有效性以及适用性。预浸料叠层与模具之间的压力监测可用于揭示模具传压效率,指导模具设计,而铺层内纤维与树脂承压测试信息则从本质上揭示铺层内压力分配规律,指导缺陷控制和工艺优化,提高制件成型质量。

[1] Cable D. Imbedded fiber optic pressure and temperature sensors enable cure monitoring of pultruded composite materials//Conference on Effective Manufacturing Methods of Pultrusion. Mnahatten Beach:Society of Manufacturing Engineers, 1990:1-10.

[2] Smith G D. Modelling and experimental issues in the processing of composite laminates [D]. Vancouver, B.C. Canada: The University of British Columbia, 1992.

[3] Lynch K, Hubert P, Poursartip A. Use of a simple, inexpensive pressure sensor to measure hydrostatic resin pressure during processing of composite laminates.Polymer Composites, 1999, 20(4):581-593.

[4] 扎姆阿茹娜,张佐光,王科,等.复合材料热压成型过程用光纤压力测试技术.复合材料学报, 2004,21(1):45-50.

[5] 王科, 张佐光,扎姆阿如娜,等.光纤微弯压力测试系统实时监测复合材料热压成型过程.复合材料学报, 2005, 22(2):67-50.

[6] 汪赫男,张佐光,顾轶卓,等. 环氧复合材料层板热压成型孔隙缺陷影响因素.复合材料学报, 2007, 24(5):55-60.

[7] 徐骥威,李敏,顾轶卓,等.热固性树脂中孔隙形成条件的定量测试方法与影响因素.复合材料学报, 2008, 25(2):52-56.

[8] 常文,张佐光,顾轶卓,等. 热压成型环氧复合材料层板孔隙缺陷可控性//中国航空学会,中国工程院机械与运载工程学部.大型飞机关键技术高层论坛暨中国航空学会2007年学术年会,深圳:2007,2187-2192.

[9] 顾轶卓,张佐光,李敏.复合材料热压成型过程的树脂压力测试系统. 复合材料学报,2007,24(2):23-27.

[10] 张佐光,顾轶卓,李敏,等.一种适用于复合材料的热压成形过程的树脂压力采集系统:中国, 200610078827.X[P]. 2006-10-25.

[11] 孙凯,李敏,顾轶卓,等.热压罐零吸胶工艺树脂压力在线测试及其变化规律. 复合材料学报,2010,27(4):94-99.

[12] Xin C B, Gu Y Z, Li M, et al. Online monitoring and analysis of resin pressure inside composite laminate during zero-bleeding autoclave process.Polymer Composites, 2011, 32(2):314-323.

[13] Xin C B, Li M, Gu Y Z, et al. Study on the resin flow and fiber compaction of tapered composite laminates during autoclave processing.Journal of Reinforced Plastics and Composites, 2011, 30(16):1399-1411.

[14] Xin C B, Gu Y Z, Li M, et al. Experimental and numerical study on the effect of rubber mold configuration on the compaction of composite angle laminates during autoclave processing. Composites Part A: Applied Science and Manufacturing, 2011, 42(10):1353-1360.

[15] 李艳霞. 先进复合材料热压流动/压缩行为数值模拟与工艺质量分析[D]. 北京: 北京航空航天大学, 2008.

[16] Wang X M, Xie F y, Li M, et al. Influence of tool assembly schemes and integral molding technologies on compaction of T-stiffened skins in autoclave process. Journal of Reinforced Plastics and Composites,2009, 17(5):273-280.

[17] 刘小龙,顾轶卓,李敏,等.复合材料热压罐工艺中基于Flexiforce传感器的压力测试系统. 复合材料学报,2013,30(5):67-73.