纤维增强复合材料钻削分层的研磨检测*

山东大学机械工程学院高效洁净机械制造教育部重点实验室 汪海晋 孙 杰 李剑峰

中航工业成都飞机工业(集团)有限责任公司 李卫东

碳纤维复合材料有比强度高、减振性好、耐疲劳等显著优势,在现代航空工业中得到广泛应用。碳纤维复合材料可有效降低机体的结构重量,提高飞机的承载量。在波音787客机中,复合材料比重已占飞机整体重量的50%[1]。在民用工业中(如汽车、能源、交通等领域),复合材料的应用也越来越广泛。复合材料构件与机体其他零部件装配时,往往需要钻削、铣削等机械加工,钻削加工占整个后续机械加工总切削量的50%以上[2]。然而复合材料作为典型的难加工材料,由于层间性能差,在加工过程中极易产生分层、撕裂、毛刺等加工缺陷。其中,分层是最严重的加工缺陷,导致材料力学性能的严重下降,严重影响了复合材料构件的生产效率和加工质量。

针对复合材料钻削加工的分层问题,国内外学者进行了广泛研究。Hocheng和Dharan[3]于1990 年提出了孔出口侧发生分层的临界轴向力计算模型。Chen[4]发现通过建立平均轴向力与分层现象之间的联系可以获得分层发生的轴向力起始值。Lachaud等人[5]研究了不同参数对复合材料加工的影响,结果显示:较好的切削参数组合能减少分层缺陷。J.P.Davim等[6]通过田口技术对实验结果进行方差分析,建立了分层与主轴转速和进给量的多元线性关系。张厚江等人[7-8]对钻削轴向力引起的孔出口椭圆形分层缺陷的原因进行了详细的分析,提出了叠层刚度最大的方向是产生最大分层缺陷的方向。Karnik等[9]通过人工神经网络来研究CFRP 材料钻孔时钻削参数与分层之间的关系,试验过程中考虑了主轴转速、进给速度及钻头顶角对分层的影响。

由于针对分层变化情况的研究均须建立在对复合材料分层情况的精确检测的基础上,因此,如何对复合材料分层情况进行直观准确的检测,成为复合材料分层研究的首要任务。

Chen[4]使用四溴乙烷对孔壁进行了浸泡,利用X射线无损检测方法对分层区域进行了测量,并采用分层因子对分层缺陷进行了评价;Stone 与Krishnamurthy[10]利用CCD摄像机对分层进行观察;张厚江等人[11]采用氯化金溶液对分层缺陷进行渗透检测,总结了孔的整体平面分层模型;Tscao等人[12]采用超声C扫描观察了分层形貌,对临界轴向力理论进行了研究。

由于分层缺陷位置的特殊性以及检测手段的局限性,难以对分层的三维形貌进行直观准确的观察。X射线检测成本高,检测灵敏度受缺陷的取向影响严重;CCD摄像机无法对内部缺陷进行直观检测;超声检测是比较常用的方法,但检测精度受探头灵敏度限制,且对操作人员要求较高;渗透检测法无法对分层的高度进行检测。目前,关于复合材料分层形貌的分析主要集中在分层平面区域的检测。本文采用不同钻削深度的孔加工试验以及研磨检测法相结合,通过不同钻削深度孔加工试验的设计,获得了钻削加工中出口分层缺陷变化的全过程,同时利用研磨检测法对孔出口分层进行研磨观察,得到了孔出口不同位置的分层具体情况,从而实现了孔出口分层缺陷的三维立体成形,并对分层的动态变化进行了描述与分析。

1 试验过程

1.1 试验设计

试验采用T300/QY8911正交编织碳纤维增强树脂基复合材料层合板,单层厚度为338μm,层间角度差为90°。试验板材厚度为3.1mm,为观测分层形貌的出现,设计不同钻深试验。钻头转速n设定为5000r/min,钻头每转进给量fr设定为0.06 mm/r,采用干式钻削。如图1所示,设定9个分别为: 2.1mm、2.5mm、2.9mm、3.3mm、3.7mm、4.1mm、4.5mm、4.9mm、5.3mm的钻孔深度,深度范围为2.1mm~5.3mm。

图1 钻孔深度设计Fig.1 Holes of different drilling depth

1.2 试验仪器设备

试验所用刀具为 SANDVIK 公司生产的φ6 mm硬质合金大顶角涂层钻头,相关参数如表1所示。

表1 试验刀具参数

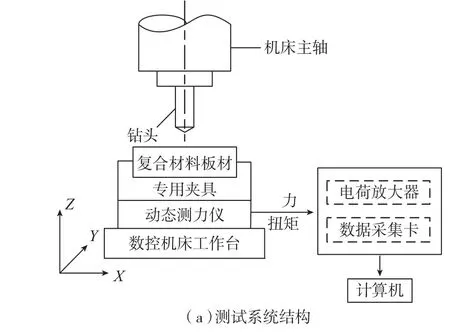

钻削试验在DAEWOO ACE-V5000 立式加工中心上进行,采用Kistler-9257A动态测力仪进行钻削力测试。为了研究钻削参数对钻孔质量的影响,利用VHX-600E 超景深显微镜分别对孔入口侧和孔出口侧的表面形貌进行拍摄。图2为钻削加工试验装置及相关设备。

图2 复合材料钻削加工试验原理及装置Fig.2 Experimentprinciple and set-up of composites drilling

2 复合材料分层研磨检测法

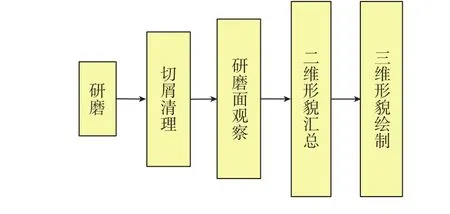

利用研磨检测法可以实现孔出口分层形貌的三维检测,该方法共分为研磨、切屑清理、研磨面观察、二维形貌汇总和三维形貌绘制,整体流程如图3所示。

图3 研磨观察法流程Fig.3 Grinding observation method

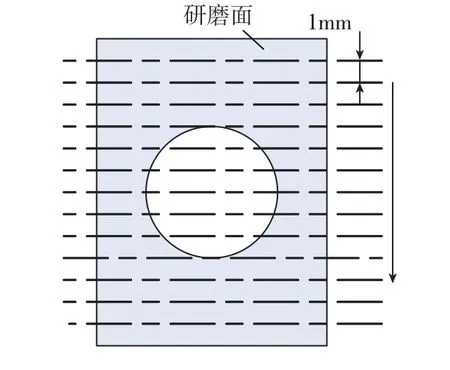

将单个孔的板材以图4的方式进行研磨,每次研磨1mm,共计13次,每次研磨完成后利用鼓风机进行切屑清理。

图4 研磨观察Fig.4 Grinding observation

利用VHX-600E 超景深显微镜对研磨面进行尺寸检测记录,最后将13次研磨所观察的分层尺寸进行汇总,如图5所示,利用横轴将孔分为上下两部分,上半部分代表孔右侧的相关尺寸,下半部分代表孔左侧的相关尺寸,每个研磨面分别记录这两部分的分层高度与长度数据,图5中,A、C、E为研磨面①、②、③的分层长度,B、D、F为研磨面①、②、③的分层高度。

图5 分层形貌数据汇总方式Fig.5 Method of data summary for delamination morphology

根据所有研磨面的相关二维尺寸,利用三维绘图软件即可绘制出分层的三维形貌。

3 结果与分析

3.1 出口分层形貌的变化规律

将所有研磨面的二维形貌进行数据测量并汇总,便可得出孔不同位置的分层具体尺寸,如图6所示。进而利用三维绘图软件准确绘制出分层的三维形貌。

图6 钻深4.1mm时孔的分层数据汇总Fig.6 Datasumm ary of delamination with drilling depth of 4.1mm

利用以上方法,可以得出随着钻削深度的增加,不同钻深孔出口分层的三维形貌,如表2所示。

表2 不同钻深孔出口分层的三维形貌

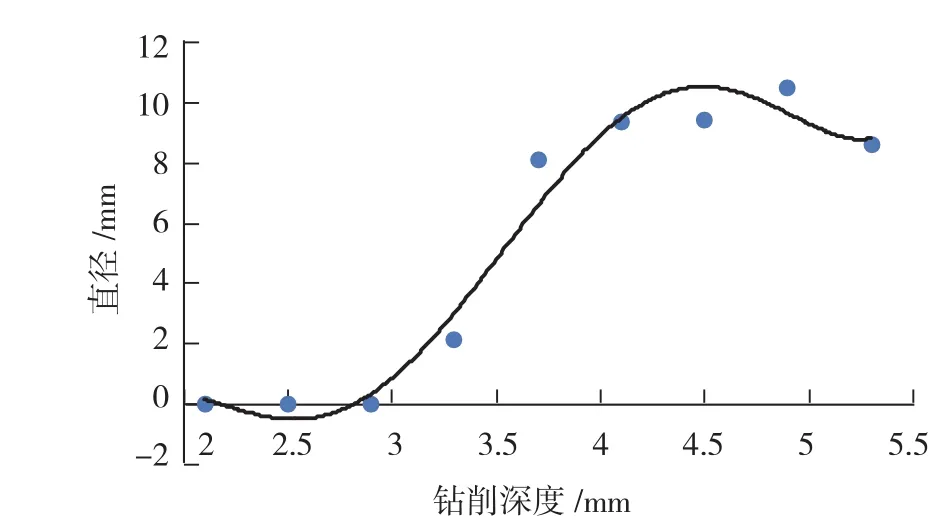

根据不同钻削深度时的分层测量数据,作出分层缺陷的最大直径变化趋势图,如图7所示。

(1)钻削过程的初始阶段,分层的最大直径为零。原因是当钻头初步钻入板材时,未切削厚度比较大,钻削力未达到分层所需的临界轴向力,因此未能发生分层。

图7 分层直径变化趋势Fig.7 Changes of delamination

(2)随着钻削深度的增加,开始发生分层,且分层区域超过钻削孔直径尺寸。这是由于轴向力随钻削深度而逐渐增大,且由于未切削厚度减小,分层的临界轴向力减小,层间结合力小于钻削产生的轴向力,导致分层区域扩展。

(3)当钻头完全钻透板材后,随着钻深的增加,检测到的分层最大直径产生明显的降低,这是由于缩孔与刀具结构的共同作用。图8为钻深5.3mm时的轴向力变化情况,当钻孔深度达到5.3mm后,钻头开始退出孔,此时的轴向力为负值。可以得出,当钻头钻透板材后,由于钻头的导向部分存在向柄部方向减小的倒锥量,孔径产生回缩,当刀具退出孔时,会带动孔出口部分的材料向孔入口方向运动,从而导致分层的高度值减小,甚至原本已张开的分层区域边缘被再次压紧。钻头钻透后伸出的长度越长,其退出时对分层的压紧程度越严重。由于检测精度的限制,该部分未能检测到,导致所观察到的最终分层区域缩小。

图8 钻孔深度5.3mm时的轴向力变化Fig.8 Thrust force with drilling depth of 5.3mm

因此,在分层的边缘位置,存在着由于钻头退出而被再次压紧的分层区域以及有分层趋势的区域,我们称之为“隐性分层区”。显然,分层检测区域完全相同的两个孔,其“隐性分层区”大小不同,孔的性能也就不同,“隐性分层区”越大,孔的性能越差,寿命也就越低。如何对潜在分层区的情况进行描述,进而对孔的性能进行综合评价,成为一个比较迫切的问题。

4 结论

(1)采用研磨观察法可以精确检测到分层三维形貌的具体情况,检测结果直观、准确、可靠。

(2)随着钻削过程的进行,孔出口处的分层面积呈现先增加后减少的趋势。加工完成后所检测到的分层区域小于孔内部结构的实际分层区域,原因是由于加工完成后退刀时所带来的分层边缘区域再次压紧。

[1] Gilpin A. Tools solutions for machining composites. Reinforce Plastics, 2009, 8/9: 30-34.

[2] 张厚江,樊锐,陈五一,等.高速钻削碳纤维复合材料钻削力的研究.航空制造技术, 2006(12):76-79,82.

[3] Hocheng H, Dharan C K H.Delamination during drilling in composite laminates. Transactions of ASMEJournal of Engineering for Industry, 1990, 112(8):236-239.

[4] Chen W C. Some experimental investigations in the drilling of carbon fiber-reinforced plastic (CFRP) composite laminates. International Journal of Machine Tools and Manufacture, 1997, 37(8):1097-1108.

[5] Lachaud F, Piquet R, Collombet F, et al. Drilling of composite structures. Composite Structures, 2001, 52:511-516.

[6] Davim JP, Reis P. Study of delamination in drilling carbon fiber reinforced plastics (CFRP) using design experiments.Composite Tructures,2003, 59(4):481-487.

[7] 张厚江,陈五一,陈鼎昌.碳纤维复合材料(CFRP)钻孔出口缺陷的研究.机械工程学报, 2004, 40(7):150-155.

[8] 张厚江,陈五一,陈鼎昌.碳纤维复合材料钻孔出口椭圆形分层缺陷的研究.机械工程学报, 2004, 40(12): 145-149.

[9] Karnik S R, Gaitonde V N,Campos R J, et al. Delamination analysis in highspeed drilling of carbon fiber reinforced plastics (CFRP)using artificial neuralnetwork model. Materials and Design, 2008, 29:1768-1776.

[10] Stone R, Krishnamurthy K. A neural network thrust force controller to minimize delamination during drilling of graphite-epoxy laminates. International Journal of Machine Tools and Manufacture, 1996,36(9):985-1003.

[11] 张厚江,陈五一,陈鼎昌.碳纤维复合材料钻孔分层的渗透检测.航空制造技术, 2004 (12):78-80.

[12] Tsao C C, Hocheng H. Taguchi analysis of delamination associated withvarious drill bits in drilling of composite material.International Journal of Machine Tools and Manufacture, 2004,44:1085-1090.