钛合金TC4粗加工刀具优选及切削参数优化*

北京航空航天大学机械工程及自动化学院 周 超 李 勋 陈五一

钛合金具有比强度高、热稳定性好、抗腐蚀能力强等良好的综合性能,在航空航天、现代化武器制造、石油化工、船舶制造等领域内得到了越来越广泛的应用[1-2]。钛元素在地壳中含量丰富,钛合金具有巨大的开发和利用前景。但钛合金是典型的难加工材料,实际生产应用中所面临的主要问题是刀具磨损严重,造成钛合金零部件的加工成本高、加工效率低、加工质量差[1],这很大程度限制了钛合金的应用和发展。

针对钛合金的难加工性,国内外众多刀具厂商提供了种类繁多的加工刀具和加工方案。不同厂家的刀具产品在刀具耐用度、金属去除率、零件的加工质量、刀具的价格等方面存在着较大差异;同一种刀具在不同的切削工艺条件下(不同档次的机床、不同的材料热处理状态)也表现出不同的切削性能。因此,面对不同的生产任务和切削工艺条件,如何选用合适的刀具并优化切削参数,降低制造成本,使企业获得最大利润,是一个十分重要的问题。

传统的刀具筛选主要依靠经验或参考刀具样本和手册,存在很大的盲目性。Yuan等使用统计的方法对大量刀具磨损曲线进行了统计分析,发现刀具初期磨损快,刀具耐用度低,并提出了“基于初期磨损行为的刀具材料快速选择”的方法,通过车削试验,对车刀进行了快速选择,证明了方法的可行性[3];Zhang等使用这种方法对钛合金加工所用的多种铣刀材料进行了快速选择,筛选出了较优的刀具材料[4]。

现实的切削加工中,切削参数优化主要通过反复试切,并参考工作经验、切削手册、刀具厂商推荐等。但对于不同的切削工艺条件,很难确保和评价所得的切削参数达到了最优。文献[5]以单元材料加工成本为评价指标,对多种刀具的切削性能和切削参数进行了量化评价,对比分析表明,单元材料加工成本可以准确地量化评价刀具性能,而遗传算法可以快速、高效地求解非线性、多目标优化问题[6],在切削参数优化中得到了广泛的应用。Zain等使用遗传算法(GA),以最小表面粗糙度为优化目标函数,对铣削加工进行了优化,得到了较好的优化结果[7]。

1 切削加工刀具优选及切削参数优化评价方法

实际生产时,工人们首先需要根据已有的切削工艺条件,从价格、性能各异的众多刀具种类中选择合适的加工刀具及切削参数。刀具的价格和性能很大程度上决定了加工成本和效率,因此选择合理、准确的评价方法显得格外重要。

企业生产的目标是追求利润最大化,当企业的生产任务和社会制造水平一定时,零部件的价格是一个定值,它不会随着刀具、切削参数、工艺条件的改变而改变。在能够顺利完成生产任务的情况下,通过降低切削加工成本,就可以使企业获得最大利润。

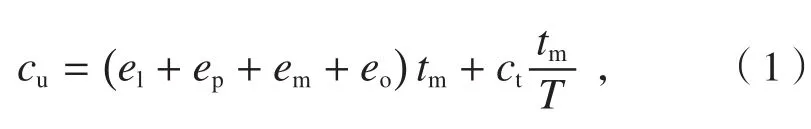

切削加工单位体积的材料所需的成本,即单元材料可变加工成本cu:

式中,el、ep、em、eo分别为单位时间内工人劳动成本、能源消耗成本、机床使用成本及其他成本,这些参数关联了切削加工工艺条件,尤其是机床的性能和成本,反映了切削加工的硬件条件;tm为零件单位体积(cm3)切削加工时间,tm关联了切削参数,直接反映了加工效率对加工成本的影响;ct为刀具单次使用成本,体现了刀具价格对加工成本的影响;T为刀具耐用度,通过tm/T在加工成本中反映了刀具的加工效率和刀具使用寿命这一矛盾关系。

单元材料可变加工成本既可以用于刀具切削性能的量化评价,作为刀具筛选指标,针对不同的切削工艺条件,选择对应合适的刀具;也可以作为切削参数优化的目标函数,通过降低加工成本,使企业获得较大的利润。

2 钛合金粗加工刀具优选试验

钛合金被大量应用于发动机的整体叶盘、机匣和飞机的关键结构中,这些结构件粗加工的一个共同点就是材料难切削、材料去除量大[1]。针对实际生产中用量较大的钛合金TC4,通过咨询刀具厂家及参考刀具样本,选择了两种适用于钛合金粗加工的整体立铣刀进行切削试验。

2.1试验条件及方案

机床:三坐标铣床;试件:150mm×100mm×60mm,TC4试样(热处理方式为固溶时效);切削液:乳化液。

使用自制的刀具磨损检测装置,拍摄刀具后刀面的磨损图像,以此来确定刀具的磨损量;选择刀具后刀面初期磨损量VB=0.1mm为磨钝标准,刀具达到磨钝标准时,停止试验。

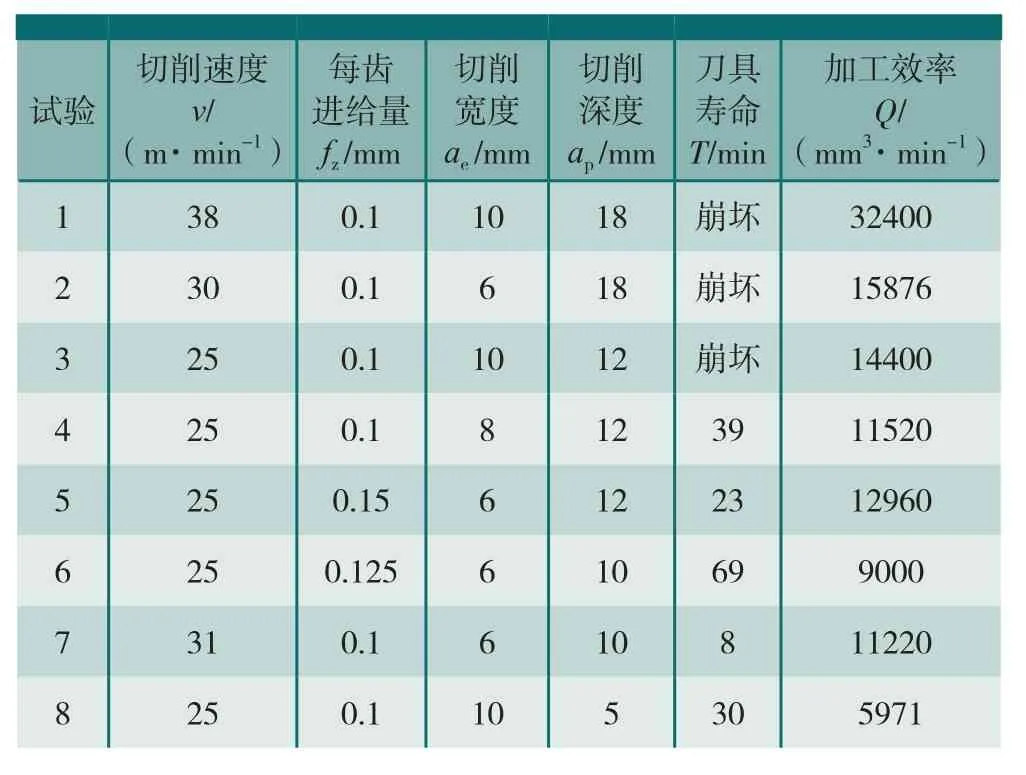

试验使用刀具厂家根据实际工况推荐的切削参数进行侧铣加工,铣削方式为顺铣[8],走刀路线为直线,刀具1为焊接式硬质合金立铣刀,刀具2为整体硬质合金立铣刀。试验结果如表1所示。

2.2 试验结果及评价分析

钛合金制造的零部件一般用于系统的关键重要部位,对安全性要求很高,很难对其实际价格进行准确评估。选用单元材料可变加工成本评价方法,可以在无法得知零部件价格的情况下,针对已有的切削工艺条件,对刀具性能进行准确的量化评价。刀具1的计算评价过程[5]如下:

(1)企业的工人工资为15元/h,单位时间的工时成本e1=0.25元/min;

(2)机床价格为200万元,使用年限20年,一年250个工作日,一天16h工作时间,单位时间的机床使用成本em=0.4167元/min;

(3)机床主轴功率为40kW,工业用电按1元/度,切削加工过程中按50%的平均功率,单位时间能源消耗成本ep=0.5×40×1×1/60=0.3333元/min;

(4)其 他 不 可 分 割 成 本eo=0.1元/min,刀具1的价格ct=300元,单位材料(cm3)加工时间tm=1000/11520=0.0872min,则刀具1的单位可变加 工 成 本 cu=(0.25+0.4167+0.3333+0.1+300/39)×0.0872=0.7667元。同理可得刀具2的单元可变加工成本为5.1346元。

令K=e1+em+ep+eo,刀具的评价计算结果如表2所示。

如果只看加工效率,刀具2是刀具1的两倍左右(表1);但从表2中可以看出,刀具1的单元材料可变加工成本远小于刀具2,在目前的切削工艺条件下,刀具2的单元材料可变加工成本是刀具1的6.7倍,说明价格高昂的整体硬质合金立铣刀在现有的切削工艺条件下用于钛合金TC4的粗加工并不经济。

表1 刀具优选试验结果

表2 刀具优选评价

3 钛合金粗加工切削参数优化

3.1 切削参数优化试验

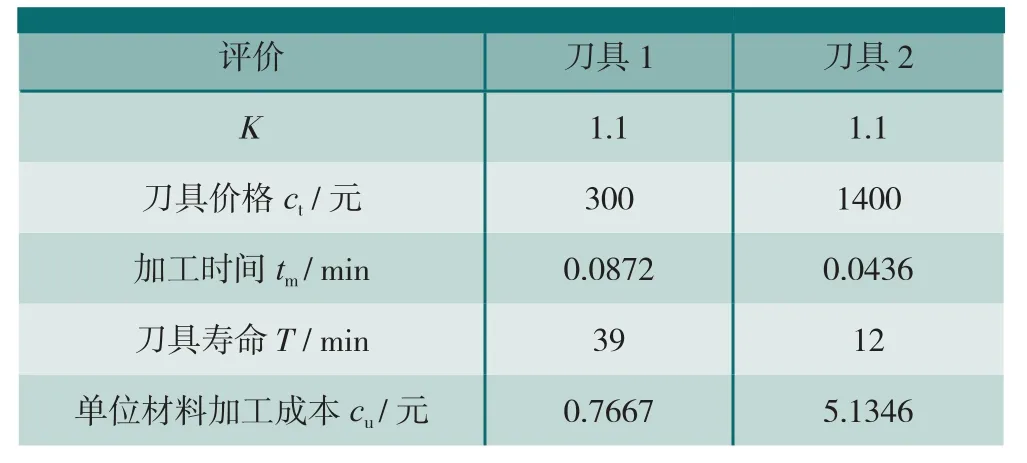

常用的切削参数优化试验方法有单因素试验法和正交试验法,正交试验法很难准确地确定各因素的取值范围,并且所需的刀具数量大。本试验选用单因素试验法,对优选出的焊接式硬质合金立铣刀(如图1所示)进行切削参数优化。试验尽可能追求较大的加工效率,试验条件同2.1节,试验结果如表3所示。

图1 焊接式硬质合金立铣刀Fig.1 Welded carbide end mill

表3 切削参数优化试验

3.2 试验结果分析及数据处理

试验中,焊接式硬质合金刀具主要在刀尖处发生磨损,如图2所示;随着磨损量的增加,刀具迅速崩坏。前3组试验由于切削用量选择过大,刀具发生崩刃,全部破损。

图2 刀具磨损图像Fig.2 Tool wear image

通过比较试验4、6和试验3、8,发现切削深度不宜大于12mm;对比试验3、4,可以发现在切削深度较大的条件下,切削宽度大于8mm时,刀具寿命迅速减小;试验4、5和6比较显示,每齿进给量大于0.125mm时,刀具寿命下降明显,因此每齿进给量不宜大于0.125mm;比较6、7组试验,发现刀具对切削速度较敏感,切削速度增加时,刀具耐用度明显降低,切削速度不宜高于30m/min。

切削参数优化试验初步确定了焊接式硬质合金立铣刀粗加工钛合金时适用的切削参数范围:刀具的切削速度是25m/min左右,每齿进给量不宜大于0.125mm,切削宽度不宜高于8mm,切削深度应控制在12mm内。

3.3 基于一定加工效率的单元材料最小加工成本的切削参数优化

通过切削参数优化试验可以获得刀具与现有切削工艺条件和生产任务相适宜的切削参数组合,但无法评价和确保得到了最优化的切削参数。以一定的加工效率为约束(满足生产任务的要求),以最小单元可变加工成本为优化目标函数,可以得到刀具最优化的切削参数。

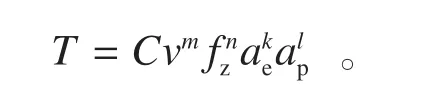

刀具耐用度经验模型:

对上式两边取常用对数变换为线性函数,令y=lnT,b=lnC,x1=lnv,x2=lnfz,x3=lnae,x4=lnap,将指数模型转化为线性模型:

lnT = lnC + mlnv + nlnfz+ klnae+ llnap,

y = b + mx1+ nx2+ kx3+ lx4。

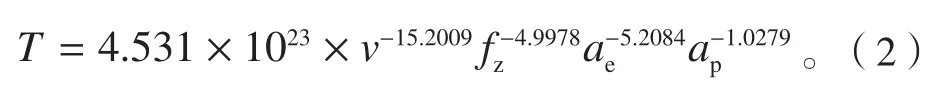

使用最小二乘法对切削参数优化试验所得的数据进行回归分析,得到刀具耐用度经验公式:

分析刀具耐用度公式可以发现,刀具寿命对切削参数的敏感程度依次为:v> ae> fz> ap。因此,优化切削参数时,应该首先加大切削深度,然后依次是增加每齿进给量、切削宽度、切削速度。

使用切削参数优化试验确定的切削参数取值范围,建立基于一定加工效率的单元材料最小加工成本的优化模型:

分别取不同的目标加工效率约束Q'值,使用Matlab遗传算法工具箱,设定初始种群数量为40,精英数为4,交叉概率为0.8,使用轮盘赌的选择函数对优化模型进行求解,并使用多次计算寻优的方法克服遗传算法早熟现象[6],计算结果如表4所示。

表4 不同加工效率约束的切削参数优化结果

对比不同加工效率约束下的单元材料最小加工成本(如图3所示),当加工效率约束Q'低于13000mm3/min时,单元材料最小加工成本随着加工效率的增大而缓慢增长;但当加工效率约束超过13000mm3/min时,单元材料最小加工成本急剧增长,这说明焊接式硬质合金立铣刀的加工效率不宜选取过大,取13000mm3/min较合适,这时对应的切削参数即是刀具较理想的切削参数,即切削速度取22.7m/min,每齿进给量、切削宽度、切削深度分别取0.125mm、8mm、12mm。从优化过程中可以看出,针对不同的生产任务,单元材料可变加工成本可以准确、有效地评价刀具切削性能。

加工效率约束Q'取10000mm3/min时,遗传算法计算迭代过程如图4所示。从图中可以看出,遗传算法迭代计算到第7代时,基本达到最优解,采用遗传算法可以快速得到优化结果。

图3 优化结果对比Fig.3 Comparisons of optimization results

图4 遗传算法迭代过程Fig.4 Iterative process of GA

4 结论

通过上述分析和研究,得到以下结论:

(1)价格高昂的整体硬质合金立铣刀用于钛合金TC4粗加工不够经济,而焊接式硬质合金立铣刀价格低廉,切削性能良好,用于钛合金TC4粗加工性价比较高;

(2)焊接式硬质合金立铣刀粗加工钛合金时加工效率不宜过大,较经济的加工效率为13000mm3/min,切削速度为22.7m/min,每齿进给量、切削宽度、切削深度分别为 0.125mm、8mm、12mm;

(3)针对不同的生产任务,使用基于一定加工效率的单元材料最小加工成本的优化模型,可以得到刀具的最优切削参数组合,并可以量化地评价刀具切削性能,采用遗传算法可以快速准确地得到最优解。

[1] 袁跃峰. 钛合金切削的刀具磨损及仿真研究[D]. 北京: 北京航空航天大学, 2010.

[2] 陈建岭. 钛合金高速铣削加工机理及铣削参数优化研究[D].济南: 山东大学, 2009.

[3] Yuan Y F, Chen W Y, Gao L S. Study on tool rapid selection based on the initial wear. Chinese Journal of Aeronautics, 2010 23(3):386-392.

[4] Zhang H, Chen W Y. Rapid selection of milling tools based on the initial wear. Advanced Materials Research, 2010, 188:416-422.

[5] 李勋. 难加工材料加工性评价及立轴端面磨削实验研究.北京:北京航空航天大学, 2010.

[6] 雷英杰,张善文,李续武, 等. MATLAB遗传算法工具箱及应用. 西安: 西安电子科技大学出版社, 2005.

[7] Zain A M, Haron H, Sharif S. Application of GA to optimize cutting condition for minimizing surface roughness in end milling machining process. Expert Systems with Applications, 2010, 37(6):4650-4659.

[8] 李树侠,朴松花. 钛合金材料的机械加工工艺综述. 飞航导弹, 2007(7): 57-61.