钛合金结构干涉配合铆接工艺研究

西北工业大学 方 俊 曹增强

中航工业成都飞机工业(集团)有限责任公司 陈允全 秦龙刚 陈丽丽 徐 菁

相对于螺接而言,铆接结构质量轻、适用范围广、费用低,是目前最为广泛的连接方法之一[1]。在某型飞机结构设计中,为减轻结构重量而大量采用钛合金,从而引起大量钛合金紧固件的采用[2]。干涉配合连接能大幅度提高接头疲劳寿命,是目前提高结构疲劳寿命最有效的工艺方法之一[3],但我国目前飞机制造的干涉配合铆接工艺仅仅应用在铝合金结构。为满足新机结构长寿命的设计要求,本文开展了钛合金结构的干涉配合铆接工艺研究。

在新机研制中,为保持电位匹配,防止电位腐蚀,钛合金结构的铆接一般选用钛铆钉。由于钛合金铆钉冷塑性差、应变率敏感、屈强比高、成形困难,因此实际生产采用热铆。而热铆存在加热不均、接触点易烧蚀、操作不方便等缺点,无法保证飞机铆接的效率和铆接质量。电磁铆接是一种新型铆接工艺,适合钛合金等屈强比高、难成形材料铆钉的铆接[4]。我国也已研制成功固定式、手持式电磁铆枪,但仍存在一些问题。由于目前的电磁铆枪体积还比较大,对不开敞性结构的铆接有一定局限性。而传统的气动铆枪体积较小,使用灵活,操作简单,与其相应的顶铁也可以做成各式各样的形状来满足不开敞性结构的铆接需要,目前国内各主要飞机厂广泛使用。钛合金结构的干涉配合铆接目前在我国还是一个空白。

本文采用锤铆法进行钛合金结构干涉配合铆接工艺研究,通过试验选择合适的干涉配合铆接工艺参数,为实际应用提供依据。

1 材料及试验方法

1.1 试验材料

某型机结构设计选用中航工业成都飞机工业(集团)有限责任公司研制的钛铌铆钉,主要有φ3.5mm和φ4mm两种。夹层材料为TC4-M钛合金板。

1.2 试验方法

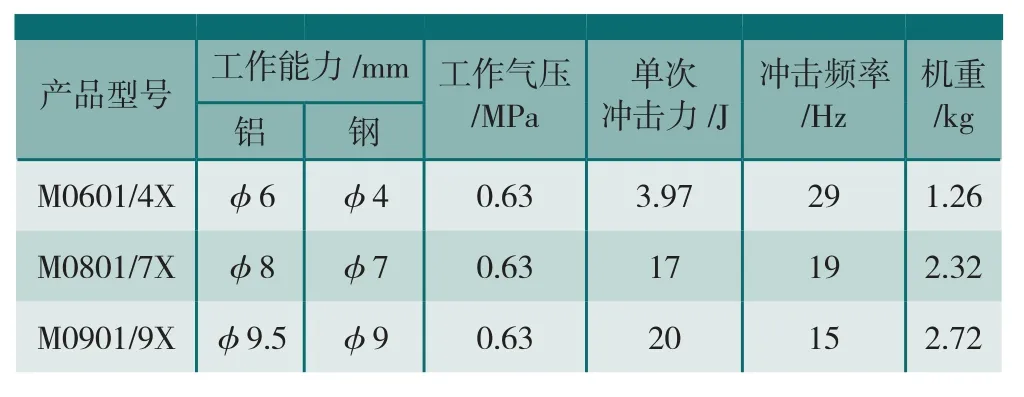

要实现钛合金结构的干涉配合铆接,首先需要确定合适的铆接工艺参数。一般铆接工艺参数包括钉孔间隙、铆钉外伸量和干涉量。本文采用普通锤铆进行工艺参数研究,铆接方式为正铆。由于锤铆利用铆枪的活塞撞击铆钉,在铆钉的另一端由顶铁顶住,使钉杆镦粗,形成镦头,故选择合适功率的铆枪对铆接质量有很大影响。目前应用最普遍的青岛前哨风动工具厂的不同功率枪式铆枪参数见表1,图1为不同型号的气动铆枪。由于钛合金成形性差,采用铝铆钉结构铆接用功率的铆枪一般难以顺利成形钛铆钉。采用不同功率的铆枪铆接发现,型号为M0601/4X铆枪提供铆接力过小,铆钉成形困难,且成形镦头为喇叭形;型号为M0901/9X铆枪则功率较大,铆接后试件出现变形;而型号为M0801/7X铆枪提供铆接力较合适,铆接后镦头成形及试件表面质量均良好。故后续试验将采用型号为M0801/7X铆枪进行铆接。

表1 不同功率气动铆枪参数

图1 不同功率气动铆枪Fig.1 Pneumatic riveting guns with different power

干涉配合铆接中反映钉杆膨胀情况的是钉杆各个部位的干涉量,干涉量是衡量铆钉与夹层材料连接紧密程度的参数。为了便于比较,常常用干涉量与紧固件安装孔直径的比值来表示,称为相对干涉量I′,下文所述干涉量均指相对干涉量,即

I′= I/D = ((d-D)/D)×100%

式中,I为干涉量,mm;d为紧固件公称直径,mm;D为紧固件安装孔公称直径,mm。

铆接成形后,铆钉钉杆轴向不同位置的径向膨胀量是不相同的,为了反映铆接干涉量的均匀程度需要测定铆钉不同部位的干涉量,笔者按照平锥头铆钉干涉配合铆接工艺规范,采用横切法测量图2所示的1、2、3这3个部位的干涉量[5]。

图2 干涉配合铆接干涉量测量部位Fig.2 Measuring position of interference-fit riveting

2 结果与分析

2.1 干涉量的选择

材料不同,可获得的干涉量值不同。板硬钉软,干涉量小;板软钉硬,干涉量大[6]。由文献[5]可知目前铝合金构件给定干涉量范围为0.08%~5%,但在这个范围内接头疲劳寿命将会有较大的变化,结构很难实现最佳疲劳寿命增益。文献[7]指出铝合金构件干涉量在2%~3%时疲劳寿命增益最大,而合金钢构件干涉量在1.5%左右时能获得最大疲劳寿命。

在某型飞机结构设计中,要求被铆接件为TC4-M型号钛板,紧固件为钛铌铆钉。而钛铌铆钉屈服强度仅有414MPa,静拉伸强度为448MPa;夹层材料TC4钛合金板屈服强度约为900MPa,静拉伸强度为950MPa。由于钛铌合金屈服强度远远小于TC4钛合金屈服强度(约为其50%左右),钛铌铆钉材料在风动铆枪作用下对夹层材料的挤压作用有限,导致难于形成较大干涉量。通过之前外伸量和钉孔间隙等工艺参数的研究可得,针对TC4型号钛板和钛铌铆钉所得到的有效干涉量基本在0.5%~1.0%范围内,由于被铆接件和铆接件强度不匹配,故只能达到目前干涉量范围。从实现最大疲劳寿命增益看,推荐合适的干涉量范围为0.8%~1.0%。

2.2 钉孔间隙对铆接质量的影响

铆钉变形受孔径影响较大,钉孔间隙过大时,铆接相当于自由镦粗,无法形成干涉配合,影响连接件强度和抗疲劳寿命;钉孔间隙过小,则有可能对试件造成初始损伤,而且会使铆钉安装困难。笔者参考文献[5],对φ3.5和φ4不同型号铆钉选取预置孔径,如表2所示。

表2 不同型号铆钉参数及夹层厚度

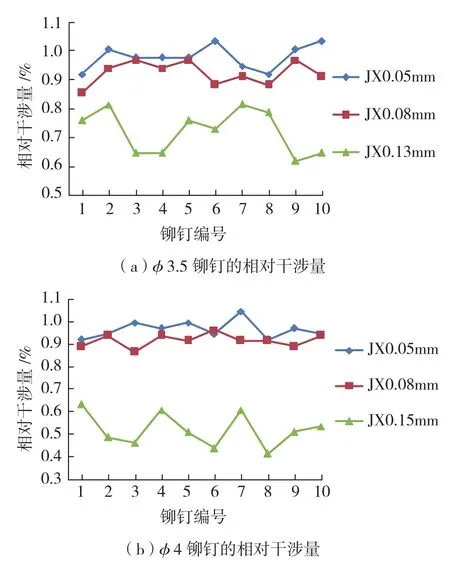

图3为φ3.5和φ4铆钉不同间隙与铆钉成形关系示意图,反映了不同孔径下铆钉的整体成形均匀性情况。由图3可知,两种铆钉的干涉量都随着钉孔间隙增大呈减小趋势,在钉孔间隙为0.05mm和0.08mm时整体干涉量成形都较均匀;当两种铆钉在最大钉孔间隙时铆钉膨胀量均匀性都较差。

图3 不同钉孔间隙下铆接后相对干涉量Fig.3 Relative interference under different hole clearance after riveting

φ3.5铆钉不同间隙下干涉量具体分布如下:间隙0.05mm时干涉量最大且主要集中在0.95%~1%;间隙0.08mm时干涉量略有下降但差别较小,干涉量主要集中在0.87%~0.95%;当间隙为0.13mm时干涉量下降较大且不稳定,基本在0.6%~0.8%内分布。φ4铆钉不同间隙下干涉量具体分布如下:间隙0.05mm时干涉量最大且主要集中在0.92%~1%;同样间隙0.08mm时干涉量略有下降但差别较小,干涉量分布稳定主要集中在0.9%~0.95%;间隙0.15mm时干涉量显著下降且均匀性较差,干涉量在0.45%~0.65%内波动。两种铆钉在间隙0.05mm和0.08mm时,干涉量大小分布都相差不大,但在实际操作过程中均发现在间隙0.05mm时,由于间隙过小铆钉膨胀后对钉孔挤压变形过大,造成相邻孔径夹层间出现错位,使安放铆钉困难。

图4为铆钉铆接后不同位置钉杆直径与钉孔间隙关系图(横坐标的1、2、3分别代表镦头附近、钉杆中间位置和钉头附近的测量点),用来反映单个铆钉成形情况。可知两种铆钉钉杆的直径都随着钉孔间隙的增大而增加,但从单个铆钉成形均匀性看,在不同间隙下均匀性都较差,呈锥形即靠近钉头膨胀最小而镦头处膨胀最大,这与锤铆时钉杆成形规律一致。从图4也可看出两种铆钉在间隙0.05mm和0.08mm时钉杆膨胀均匀性差别不大但均好于最大间隙时。通过图3和图4分析可得,φ3.5和φ4铆钉最佳钉孔间隙都为0.08mm,从加工工艺可行性及制孔精度考虑,建议实际钉孔尺寸以(0.08±0.02)mm为宜。

图4 铆接后不同位置测量的钉杆直径Fig.4 Measuring rivet shank diameters of different positions after riveting

2.3 外伸量对铆接质量的影响

钉杆外伸部分的材料是用来填充钉孔及形成镦头的,外伸量过小,材料不够,不能形成完整的镦头,从而影响构件强度;外伸量过大,镦头尺寸过大,增加结构重量,且在铆接过程中成形后的镦头容易打偏。不同型号铆钉对应外伸量及夹层厚度参数见表3。依据文献[8],将镦头尺寸和形状作为外伸量选取评价标准之一,铆接后镦头尺寸标准为镦头直径在(1.5±0.1)d,且镦头高度不小于0.4d。由钉孔间隙参数选择得到最佳钉孔间隙为0.08mm,以下外伸量研究均在该间隙下进行工艺试验。

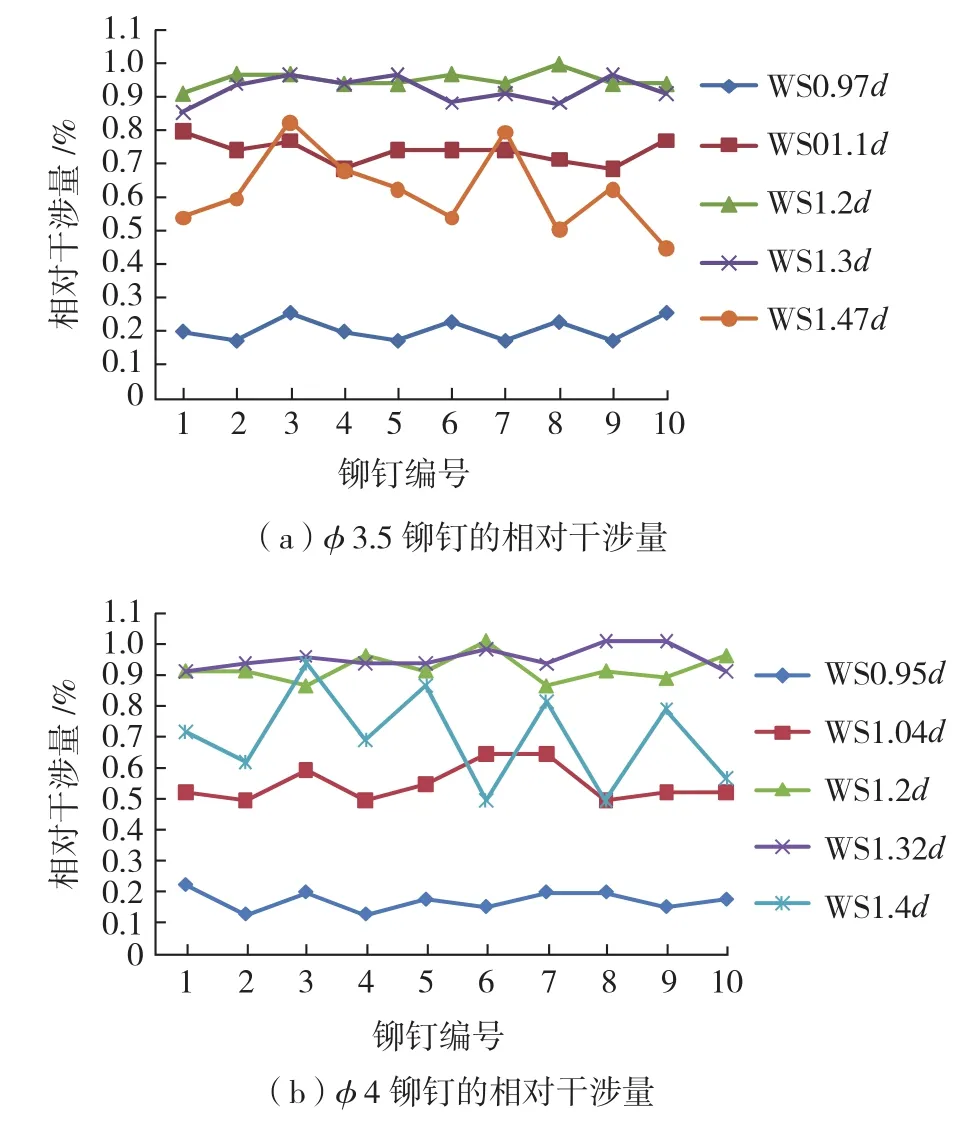

图5为φ3.5和φ4铆钉不同外伸量与钉杆整体膨胀关系图,可见外伸量的大小对铆钉干涉量影响较大。外伸量分别为 0.97d、1.1d、1.2d、1.3d 时的φ3.5 铆钉和外伸量分别为0.95d、1.04d、1.2d、1.32d时的φ4铆钉的整体膨胀都较均匀,而当两种铆钉在最大外伸量时铆钉膨胀均匀性都显著下降;在干涉量成形较均匀的外伸量中,两种铆钉干涉量都随着外伸量增大呈增大趋势。

表 3 不同型号铆钉对应外伸量及夹层厚度

图5 不同外伸量下铆接后的相对干涉量Fig.5 Relative interference under different overhanging after riveting

φ3.5铆钉具体干涉量分布如下:外伸量0.97d时干涉量最小,基本分布在0.2%~0.3%内;外伸量1.1d时干涉量明显增大,基本分布在0.7%~0.8%;外伸量1.2d和1.3d时干涉量分布基本相同,主要集中在0.9%~1%。φ4铆钉具体干涉量分布如下:外伸量0.95d时干涉量最小,集中分布在0.1%~0.2%内;外伸量1.04d时干涉量增大,基本在0.5%~0.6%分布;外伸量1.2d和1.3d时干涉量分布基本相同,主要集中在0.9%~1%。两种铆钉在最大外伸量时形成干涉量都不稳定,其中φ3.5铆钉干涉量基本在0.5%~0.8%内分布,φ4铆钉干涉量基本在0.5%~0.85%内变动。

图6为镦头高度与外伸量关系图,其中不同外伸量下镦头直径都分布在1.4~1.6d内,图中虚线为镦头成形所需最小高度。由图6可知,φ3.5铆钉和φ4铆钉镦头高度都随着外伸量增大而增大,两种铆钉在最大外伸量时镦头高度变化较大,其余外伸量下镦头高度都较稳定。在最大外伸量下观察镦头外观,发现大部分镦头打偏,而其余外伸量下镦头外观成形较好,此外两种铆钉在最小外伸量下镦头高度均未达标。由图5、图6分析可得两种铆钉合适外伸量均为(1.2~1.3)d。

图6 不同外伸量下铆钉镦头成形Fig.6 Rivet head forming with different overhanging

3 结论

(1)由于钛合金铆钉冷塑性差、应变率敏感、屈强比高、成形困难,故选取不同功率气动铆枪对铆接质量影响很大,笔者从铆接成形质量、工作强度及铆接效率等方面综合考虑,建议选用M0801/7X枪式风动铆枪实现φ3.5和φ4钛铌铆钉与钛合金板的铆接。

(2)通过研究铆钉工艺参数对干涉量影响可知,在钉孔间隙取(0.08±0.02) mm时外伸量在(1.2~1.3) d内,铆钉φ3.5和φ4的铆接质量良好,铆接后成形干涉量都达到最大0.8%~1.0%且铆钉整体钉杆膨胀较均匀,形成的镦头尺寸和外观均符合铆接要求规范。

[1] 王云渤,张关康.飞机装配工艺学.北京: 国防工业出版社,1990.

[2] 杨海涛,全书海. 飞机电磁热铆接电控系统研究[D]. 武汉:武汉理工大学,2008.

[3] Duprat D, Campassens D, Balzano M, et al. Fatigue life prediction of interference fit fastener and cold worked holes. International Journal of Fatigue, 1996,18:515-521.

[4] 曹增强.应对我国大飞机研制的装配连接技术.航空制造技术, 2009(2):88-91.

[5] 中华人民共和国航空工业部. HB/Z223.4-2004飞机装配工艺:冠状铆钉,平锥头铆钉干涉配合铆接. 北京:中国标准出版社,2004.

[6] 中国航空科学研究院.飞机结构抗疲劳断裂强化工艺手册.北京:航空工业出版社,1993.

[7] 紧固件连接设计手册编写委员会.紧固件连接设计手册. 北京:国防工业出版社,1990.

[8] 《航空制造工程手册》总编委会.航空制造工程手册.北京:航空工业出版社,1993.