二段转化炉废热锅炉手孔法兰泄漏原因分析及在线处理

胡泽君

(重庆建峰化工股份有限公司化肥分公司,重庆 408601)

二段转化炉废热锅炉手孔法兰泄漏原因分析及在线处理

胡泽君

(重庆建峰化工股份有限公司化肥分公司,重庆 408601)

介绍合成氨装置二段转化炉废热锅炉手孔法兰泄漏情况,分析泄漏原因,采用夹具注胶的方式进行了不停车带压堵漏,取得较好效果。

手孔法兰;在线处理;泄漏;高温高压焊接

1 概述

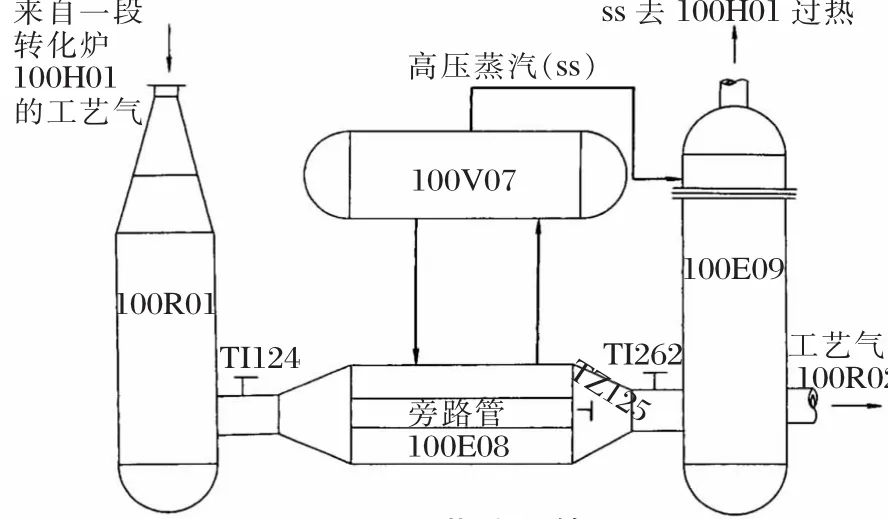

重庆建峰化工股份有限公司化肥装置采用美国布朗合成氨工艺,设计生产能力为1 000 t/d。其中,二段转化炉废热锅炉是列管式换热器,柔性管板上共有404根换热管和一根φ273 mm的旁路管与管板连接,旁路管出口有一个挡板控制废热锅炉的出口工艺气温度。入口管板上有75mm的耐火砼保护管板避免被高温工艺气烧坏,换热管的进口端有保护套管,避免管板处温差太大。该设备主要作用是:通过废热锅炉换热产生高压蒸汽,并经汽包进行汽液分离后,进入蒸汽过热器与工艺气进一步换热,最后将合格的工艺气和蒸汽送往后端。其原理是:在二段转化炉顶部加入空气,燃料气和空气在上部锥体处燃烧,产生热量;来自一段转化炉的工艺气,在转化管内催化剂的作用下,发生蒸汽转化反应;离开二段转化炉的工艺气甲烷含量降至1.65%,出口温度达到869℃,进入废热锅炉的管程,与壳程的水换热,产生12.8 MPa(表压)的高压蒸汽;工艺气温度降到479℃后进入蒸汽过热器进一步降温;废热锅炉壳程331℃的锅炉给水转化为331℃的蒸汽,通过3根上升管进入汽包进行汽液分离,水通过3根下降管回到废热锅炉,蒸汽进入蒸汽过热器过热。通过对废热锅炉内部的旁路阀调节,保证工艺气以388℃进入高温变换炉,出口的蒸汽温度为384℃进入一段转化炉对流段进一步加热。工艺流程见图1。

图1 工艺流程简图

100H01—一段转化炉;100R01—二段转化炉;TI124—二段转化炉出口工艺气温度;100E08—转变废热锅炉;TZ125—转变废热锅炉挡板蝶阀;TI262—转变废热锅炉出口工艺气温度;100E09—蒸汽过热器;100R02—高温变换炉;100V07—汽包;SS—高压蒸汽

2 问题的产生

合成氨装置二段转化炉废热锅炉于2007年更新改造,投入运行至今已有7 a。2014年5月8日,发现废热锅炉手孔法兰有蒸汽冒出,当即进行紧固处理,消除泄漏。2014年5月12日7∶00该处又出现泄漏,通过紧固处理效果不明显,仍然有微漏。该处的锅炉水介质见表1,如果多次带压紧螺栓极易发生螺栓断裂事故,造成大量高压锅炉水喷出,严重威胁人身及设备安全[1],不但造成一段转化炉等设备的严重损坏,还将造成全线停车,损失惨重。因此,寻求一个既科学又安全的处理措施已迫在眉睫。

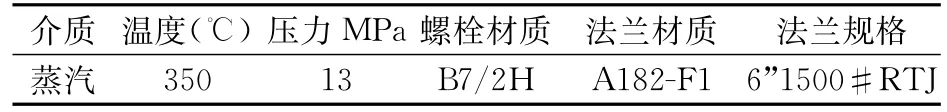

表1 工艺参数及法兰材质规格

3 泄漏产生的原因分析

导致法兰泄漏的原因可能有多种,包括密封垫材质、结构,连接面是否光洁,螺栓预紧力等。根据废热锅炉手孔法兰经紧固螺栓能减少泄漏,说明其主要的原因还是螺栓预紧力的影响。据英国海上操作者协会(UKOOA)的统计数据报告[2],81%的法兰泄漏是由于不正确的螺栓预紧力造成的。

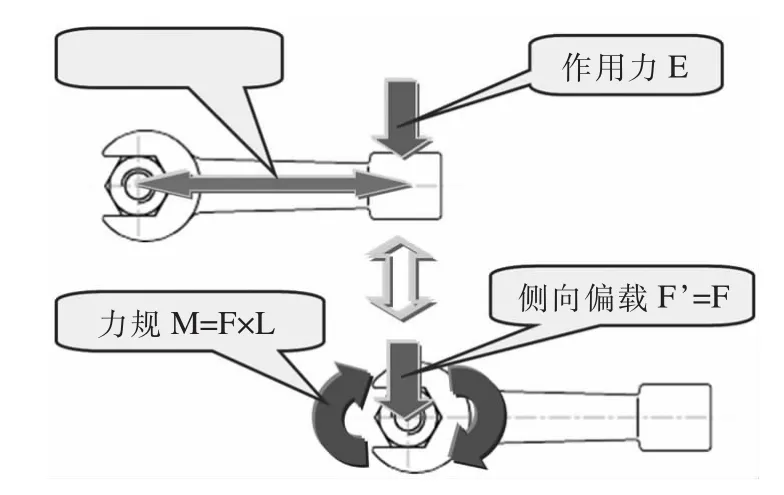

在使用传统紧固方式进行紧固时,诸如呆扳手、敲击扳手等工具,由于力臂的存在,作用力会对螺栓形成侧向偏载(见图2),使螺栓螺母之间的摩擦力增大且无法预知,损失的扭矩也无法确定,加之螺纹啮合部分及螺栓螺母与被连接件之间的表面摩擦会增大扭矩的损失,从而无法做到精确的螺栓载荷。

图2 呆扳手类工具存在侧向偏载

力矩M=F×L侧向偏载F’=F作用力F力臂长度L综合分析,螺栓预紧力不足可能是废热锅炉手孔法兰发生泄漏的主要原因。

4 处理措施

4.1 方法选择

该处泄漏部分的处理,有以下3种方法可供选择:①直接用敲击紧固泄漏部分,但易造成螺栓断裂,进而扩展为事故;②停车处理,更换密封垫及螺栓,如此会造成重大经济损失;③采用夹具堵漏。

对比3种方法,能做到既安全又经济的唯有第三种方法切实可行。

4.2 处理过程

4.2.1 现场勘测

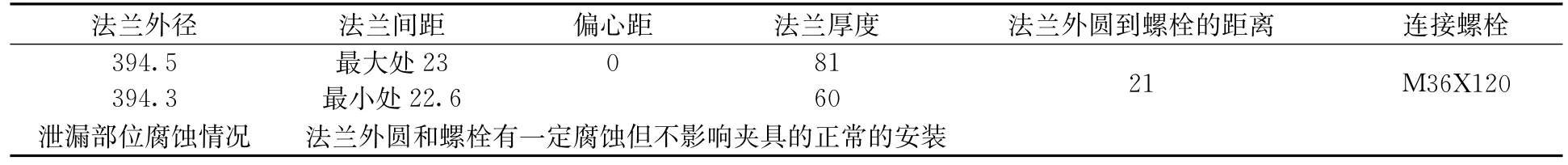

法兰外圆和螺栓有一定腐蚀但不影响夹具的正常的安装,为了设计、制作合适的夹具,对现场情况进行了实地勘测,结果见表2。

表2 现场勘测情况

4.2.2 夹具的强度校核

根据现场所测的尺寸,按照GB/T 26468-2011《承压设备带压密封夹具设计规范》[3]中的5.3夹具设计准则:5.3.1承受注剂压力和泄漏介质压力的夹具所用金属材料和厚度应满足刚度条件,使用中不应出现塑性变形;5.3.2夹具的连接部位的结构应满足强度条件,使用中不应发生断裂;5.3.3选择夹具结构型式时,不应在注剂密封操作时,使泄漏缺陷部位产生新的附加力。

依据GB/T 26468-20118中第8条[3]关于夹具计算的要求,相关计算如下:

式中 p—系统压力修正值,MPa;

p L—系统压力,MPa。

式中 S—法兰夹具的厚度,mm;

D—泄漏法兰外径,mm;

—使用温度下的许用应力,利用差值法求得311℃时Q245R(GB713)δ60钢板的许用应力为111 MPa;

φ—焊接接头系数,取0.7。

式中 t—法兰夹具耳板的厚度,mm;

C—两法兰中间间隙,现场法兰中间间隙测绘为23 mm;

L1—耳板连接螺栓孔到夹具边缘距离,为便于连接螺栓的安装取20mm;

L—耳板长度,根据耳板螺栓定为120 mm。

式中 d—连接螺栓直径,mm;

Ck—刚度和预紧系数,取1.5;n—螺栓套数,取4套较可靠。

夹具及耳板的选材均为12Cr Mo VR。根据计算结果得出,夹具厚度为51.7mm,而设计所需的钢板厚度60 mm,符合要求;连接耳板厚度为27.1mm,为方便加工取值40 mm;连接螺栓用30Cr MoA(8.8级以上),计算直径26.3mm,没有此规格且不能小于原连接螺栓M36 mm,在此处取值M36 mm。

依据计算结果和泄漏的腐蚀介质而定的剖分式夹具厚度,经过强度校核设计的夹具符合要求。

4.2.3 堵漏过程

(1)在正式安装夹具前,先要测试注胶时的沿程阻力。连接好油泵、油管、注剂枪、注剂接头与夹具相连通,加入密封剂后开始加压注入;当密封剂在夹具上的注剂孔出现后停止打压,看表针回程后的停止位置,记下读数,即原始的沿程阻力值。密封堵漏时注入夹具内压力的最大值是沿程阻力+系统内压力+(5~7)MPa(5~7 MPa是修正值)。

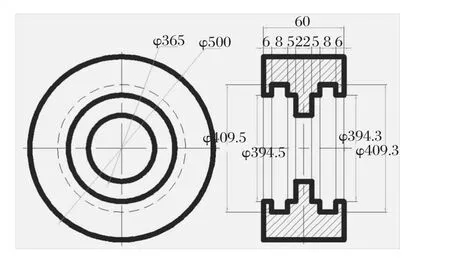

(2)夹具(图3)全部加工完成后,进入现场先进行夹具试安装,检查是否符合密封堵漏安装要求。然后拆下夹具在填料槽内安装好密封填料,将夹具安装到泄漏法兰上,紧固夹具耳板上的连接螺栓,使夹具上的密封线与法兰外径、端面紧密贴合,并安装好注剂接头。

(3)安装注胶枪,连接好油管和油泵,选用HG-2A密封胶注入到夹具内腔与法兰的空隙中。注密封剂前,找到泄漏点最大处,在对面开始注入密封剂。

图3 100E8手孔夹具图

(4)以此为中心点,左右交叉进行注入,并严格控制好注入密封剂时的压力,切实在夹具内将密封剂均匀的注满。

(5)在最后收口封堵前,应停止半小时以上,前期注入的密封剂进行固化、热缩,再通过前面注过密封剂的接口注入密封,到压力达到规定的上限为止,最后一次性封堵。

现场在线带压堵漏后手孔法兰效果见图4。

图4 带压堵漏效果

5 效果

二段转化炉废热锅炉手孔法兰经过在线处理后,避免了螺栓断裂事故,达到了消漏的目的,开创了高温高压法兰成功堵漏的先河,确保了系统安、稳运行。

[1]沈松泉,黄振仁,顾竟成.压力管道安全技术[M].南京:东南大学出版社,2000:165-188.

[2]顾伯勤.螺栓法兰连接系统泄漏率计算[J].石油化工设备,1999(3):2-5.

[3]GB/T 26468—2011,承压设备带压密封夹具设计规范[S].

Analysis of the causes of the leakage and online processing two reformer waste heat boiler hand hole flange

Hu Ze-jun

(Chongqing Jian-feng chemical fertilizer Co.,Ltd.,Chongqing 408601,China)

The synthetic ammonia device two-stage transformation of waste heat boiler hand hole flange leakage,analyzes the reason for leakage,the fixture and injecting the parking pressure seal,effect is good.

hand hole flange;On-line processing;On-line processing;high temperature and high pressure welding

TK228

B

1003-6490(2015)03-014-03

2015-01-11

胡泽君(1970-),男,重庆綦江人,本科学历,高级工程师,2014年毕业于大连理工大学机械设计及制造自动化专业,现在重庆建峰化工股份有限公司化肥分公司运行一部从事合成氨设备管理工作。E-mail:huzejun816@163.com。