大模数花键冷敲机机架模态分析

巨丽,李永堂,雷步芳,刘志奇,苏金波

(1.太原科技大学材料科学与工程学院,太原 030024;2.金属材料成形理论与技术山西省重点实验室,太原 030024)

大模数花键冷敲机机架模态分析

巨丽1,2,李永堂1,2,雷步芳1,2,刘志奇1,2,苏金波1

(1.太原科技大学材料科学与工程学院,太原 030024;2.金属材料成形理论与技术山西省重点实验室,太原 030024)

机架是冷敲机设备的重要组成部件,其动态特性的优良直接影响到花键成形精度、机架使用寿命和设备工作性能。本文基于ANSYS软件平台,对自主研发的LQ-200数控冷敲机机架的前6阶振动特性参数和振动最大位移量进行了计算和分析,通过优化设计筋板尺寸改进了机架结构,改进后机架的模态参数变化不大,但振动最大位移量较改进前减小了64%。研究表明:冷敲机整机机架的振动形式主要以立式机身的扭转和弯曲为主,连接立式机身左右两立柱的上筋板、后筋板容易发生变形,固定传动齿轮轴的两个对称筋板在各阶模态振动中的变形较大。并且,改进后机架在没有显著增加机身质量的情况下,机架整体刚度得到增强,振动水平降低,整机性能稳定。本研究不仅为冷敲机机架动态设计提供了可靠的理论依据,而且为后续的瞬态分析、谐响应分析奠定了基础。

大模数花键;冷敲机;机架;模态分析;优化设计

花键是机械系统中用来传递轴与轴之间运动和扭矩的零件,其联接方式具有结构紧凑、传动平稳、承载能力高、定心及导向性好的优点。目前,用于花键生产的加工技术有冷滚、冷搓、冷挤工艺,这些先进的无屑冷成形与传统的金属切削加工技术相比具有高效、节能、成形精度高、齿面光洁度好等突出优点[1]。因受到工艺技术限制,上述工艺方法仅能应用于各种小模数花键的加工[2]。随着航空航天、汽车及造船等机械行业的快速发展,对具有重承载力的大模数花键的需求量越来越多,因此研究和开发用于大模数花键的冷体积精密成形工艺和设备具有重要现实意义。

太原科技大学在花键的冷体积成形方面做了大量的研究工作,与青岛生建机械厂合作研发了大模数花键冷敲成形工艺和LQ-200数控冷敲机[3]。花键冷敲技术是以做径向进给运动的与花键齿形相匹配的两轧辊相对高速间歇敲击花键毛坯,使工件表层金属产生多次的渐变塑性变形,从而形成花键齿形(图1)。工艺实现的关键技术是轧辊径向进给、滚打轮的自由旋转、工件轴向进给及工件间歇旋转的协调运动。因此,目前对冷敲设备的研究主要集中在传动系统的设计和分析、传动机构的精确控制以及滚打轮的廓形设计方面。牛婷等[4]设计了数控花键冷敲机的传动系统,对分度和执行机构进行了动力学分析,提出了分度机构的改进措施,并确定了轧辊主轴径向进给速度、轧辊主轴转速、工件间歇转速、滚打轮对工件一次击打时间及长度、工件微进给量速度必须满足的关系式。苏金波等[5]建立了滚打轮轴的质量目标函数和敲击瞬间的约束条件,运用外点惩罚函数法求解了质量最小时的滚打轮轴径。苏志鹏等[6]分析了滚打轮与花键的运动关系,确定了滚打轮上任意一点和工件齿廓对应点之间的关系,建立了花键冷滚打运动的数学模型,为滚打运动仿真奠定了基础。崔凤奎等[7-8]根据等升距螺旋面形成理论建立了滚轧轮的理论设计模型,获得了滚轧轮的理论设计廓形曲线方程,并通过试验修正,得到了满足生产实际要求的滚轧轮设计模型;建立了滚轧轮磨削仿真模型,开发出渐开线花键滚轧轮CAD系统及滚轧轮磨削仿真系统,为滚轧轮的磨削工艺提供了可靠的数据。以上工作只是针对独立滚打轮,独立的分度机构,以及协调运动模型进行的研究,为冷敲机运动机构的设计和控制提供了重要的理论指导,但目前对设备整体装配后的整机性能还没有进行深入的探讨,尤其是作为冷敲设备的重要组成部分,支撑运动机构运转的机架。冷敲机在工作时,轧辊以1 400 r/min高速旋转并瞬间敲击工件,此时工件和滚轮承受高速断续冲击载荷,冲击通过辊轴和轴承传递到机架上从而可引起机架的振动。机架的振动不仅极易导致滚打轮再次击打工件时出现成形误差而且还会引起机架的疲劳损伤破坏,为了减小机架振动对花键成形精度的影响,延长机架的使用寿命以及提高设备工作的可靠性,有必要对花键冷敲机整机机架的动态特性进行研究。

图1 花键冷敲成形Fig.1 Spline cold striking

本文以所研发的LQ-200数控冷敲机的整机机架为研究对象,应用UG和ANSYS软件平台对其进行了振动模态计算。

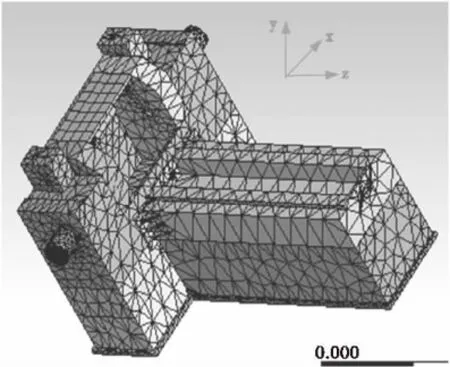

1 建立机架有限元模型

LQ-200数控花键冷敲机机架是45#钢板焊接结构,外形尺寸为3 640 mm×2 600 mm×2 310 mm.整机机架由纵向立式和横向卧式两部分机身结构组成,立式机身由上筋板、后筋板和对称的固定齿轮轴用筋板连接左右两个立柱组合而成,卧式机身通过前筋板与立式机身固定连接。其中,固定用筋板厚为20 mm,与地面固定的底板厚为50 mm,机架中的其他板厚均为40 mm.借助UG软件平台对整机机架进行的实体造型如图2所示。由于机架中的各个筋板是通过焊接组装在一起的,各个组件之间边界较多,所以选择四面体网格。对于不受力作用的横向卧式机架网格划分稀疏,而固定轧辊以及丝杠的两个对称筋板划分网格较细,最终得到整机机架有限元模型如图3所示。其中网格节点数为87 773,网格单元数为45 382.

图2 冷敲机机架实体造型图Fig.2 Frame of spline cold striking machine

图3 冷敲机机架有限元模型Fig.3 FEM model of frame

2 机架振动模态计算

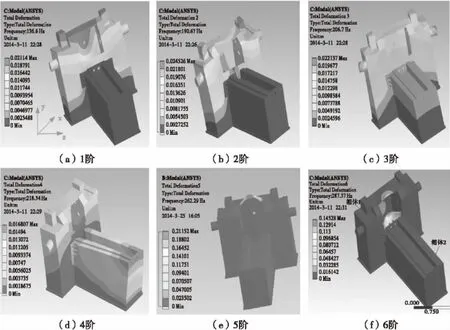

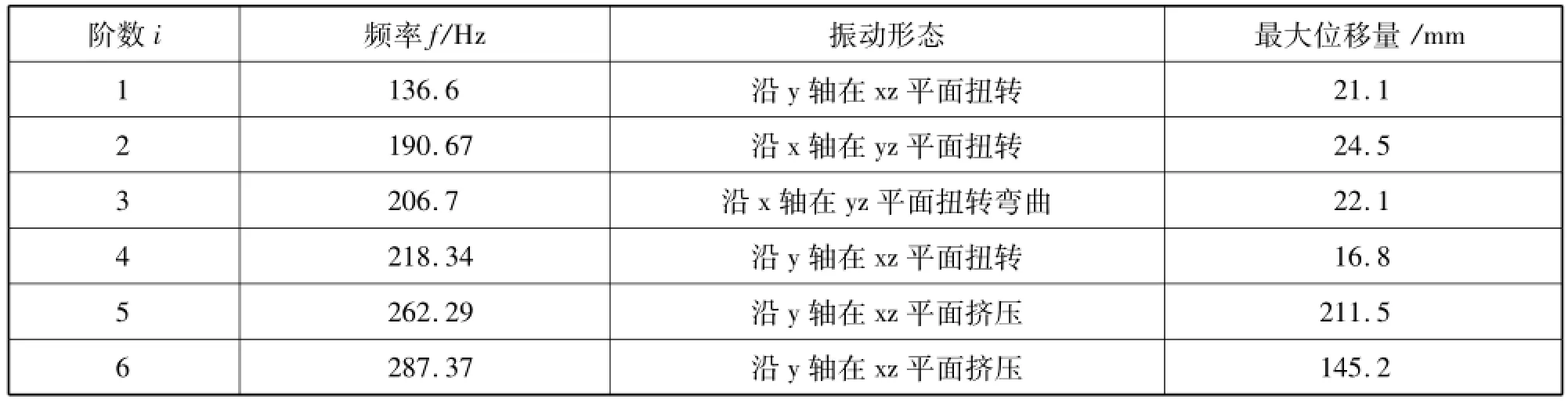

在设备工作过程中,机架通过地脚螺栓与地面连接,因此可在机架地脚螺栓连接处施加全约束。设置模态分析的阶数为六阶模态进行求解,得到机架的前六阶振型图和前六阶振动频率如图4和表1所示。(x轴为立式机身横向方向,y轴为立式机身竖直方向,z轴为横向机身方向)。

3 计算结果分析

图4 前6阶模态振型图Fig.4 First 6 order vibration mode of frame

表1 冷敲机机架前6阶模态频率、振型形态及最大变形量Tab.1 Natural frequency,vibration mode and maximum deformation of first 6 order

由图4可以看出:整机机架的振动形式主要以立式机身的扭转和弯曲为主。连接立式机身左右两立柱的上筋板、后筋板以及对称的固定筋板在各阶模态振动中的变形较大,尤其在第5高阶频率的激励下,上筋板的挤压变形量急剧增大,达到了低阶频率的10倍。同时,在第6高阶频率激励下,立式机身和卧式机身连接处的前筋板也产生了较大的挤压变形,变形量也达到低阶频率的7倍。因此,筋板的刚度不够是直接导致机架发生扭转和弯曲振动的主要因素。在这四处易变形部位的筋板中,上筋板、后筋板和前筋板通过增加板厚可以改善其刚度,但固定三个传动齿轮轴用筋板上的开孔尺寸直接影响了该板的刚度,单纯增加板厚不足以准确描述其变形情况,因此对该筋板进行优化设计可以有效改善开孔部位的刚度,从而提高整机机架的抗振能力和减小整机机架的变形。

4 固定齿轮轴用筋板优化

图5 固定传动齿轮轴用筋板Fig.5 Stiffened plate for fixing gear shaft

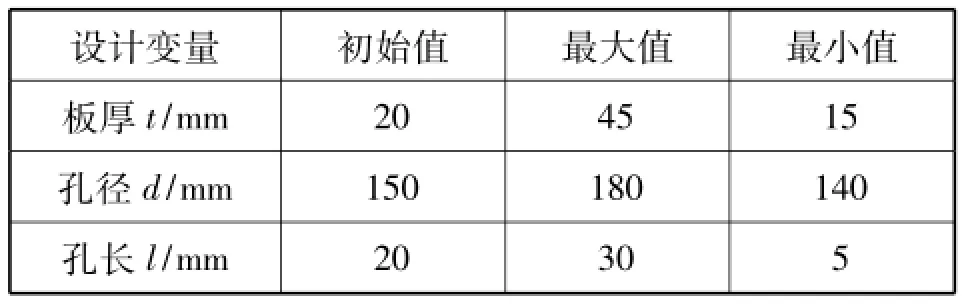

表2 设计变量上下限Tab.2 Upper and lower limits of design variables

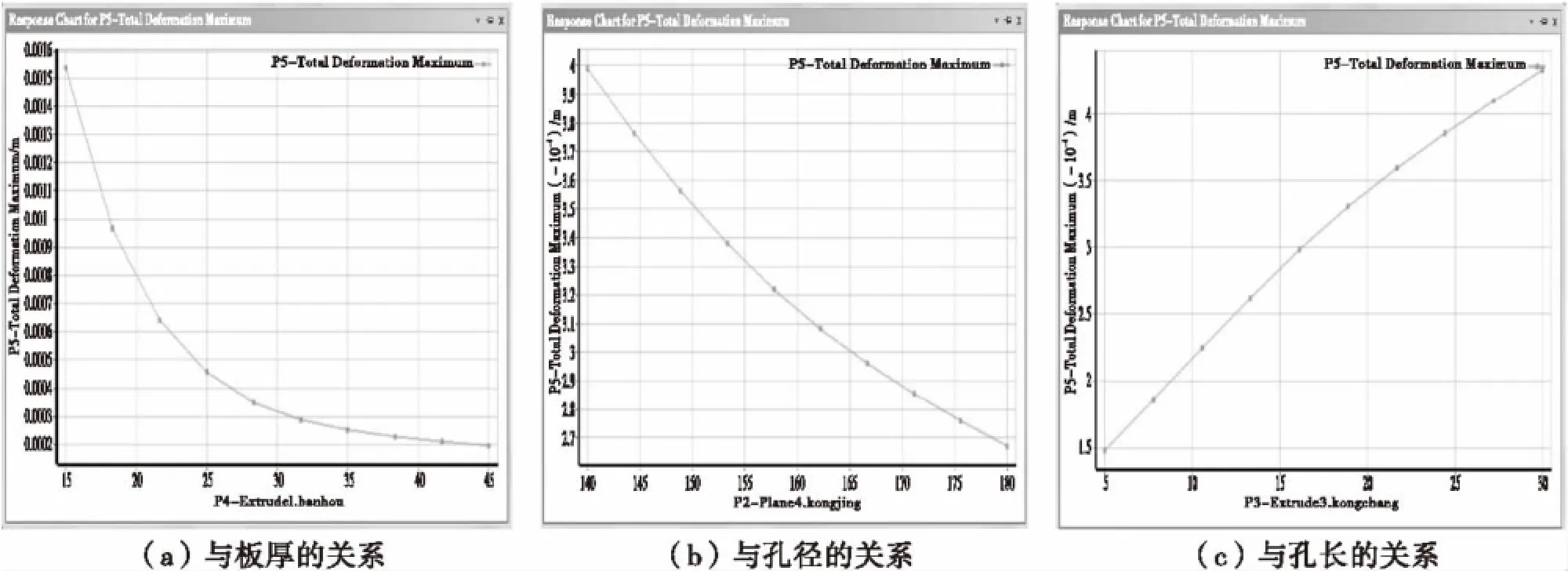

固定传动齿轮轴用筋板如图5所示。筋板厚t为20 mm,孔径d为150 mm,套筒长度l为20 mm.设置t、d、l为设计变量,变量上下取值如表2所示。把筋板的最小变形量作为优化目标,以静力分析结果中的最大等效应力为约束变量,优化筋板结构。通过ANASY软件,随机选取15个点,分析筋板的开孔尺寸变化对其最大位移量δmax和最大等效应力的影响,变化关系如图6和图7所示。

图6 最大位移量δmax与板厚、孔径及孔长之间的关系Fig.6 Relationships of maximum deformation with plate thickness,hole diameter and hole length

图7 最大等效应力与板厚、孔径及孔长之间的关系Fig.7 Relationships of maximum equivalent stress with plate thickness,hole diameter and hole length

从图6中看出,板厚t越大,筋板的δmax越小,当t达到45 mm时,δmax降到了0.2 mm,板厚t尺寸拐点发生在32 mm≤t≤40 mm;孔径d与δmax近似呈反比线性关系,当d从140 mm增大到180 mm时,δmax从0.4 mm降到0.268 mm;δmax与孔长l近似呈正比线性关系,当l从10 mm增加到30 mm时,δmax由0.15 mm增加到了0.45 mm左右。

综合图6和图7,可以得到齿轮轴固定用筋板的优化尺寸:t≥35 mm,d≥154 mm,5 mm≤1≤10 mm.

5 改进后机架模态计算

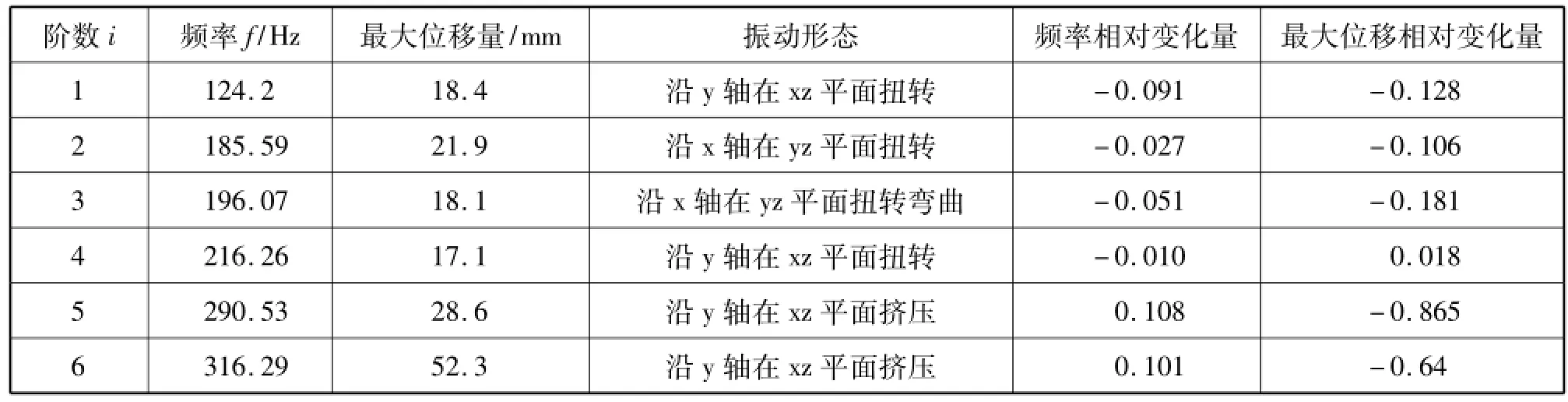

原机架在第5、6高阶频率激励下,由于立式机身两端变形对上筋板产生挤压,连接立式机身和卧式机身前、后筋板发生了较大的变形,因此将上筋板和前筋板分别做加厚处理,分别加厚至30 mm和40 mm.齿轮轴固定用筋板取板厚48 mm,孔长10 mm,孔径170 mm。经模态计算的改进机架的振动模态固有频率、最大位移量以及与改进前的固有频率和最大位移量的相对变化量如表3所示。

由表3数据可知,机架结构改进前后的前6阶模态振型变化不大,机架改进前后的前4阶固有频率变化不大,振动最大位移量在前3阶略有减小,但在第5、6阶时,机架的固有频率稍有所增加,但振动最大位移量急剧减小,减幅分别达到了86%和64%,优化效果显著。可见,优化后的机架结构只影响到了高阶模态,在没有显著增加整机质量的情况下,机架整体刚度得到增强,整机性能稳定,有效提高了机架的抗振性能。

表3 机架优化后的前6阶模态频率、最大变形量及相对变化量Tab.3 First 6 order natural frequency,maximum deformation and relative variation of improved frame

6 结论

(1)LQ-200数控花键冷敲机在工作过程中,整机机架的振动形式主要以立式机身的扭转和弯曲为主,连接立式机身左右两立柱的上筋板、后筋板容易发生变形,固定传动齿轮轴的两个对称筋板在各阶模态振动中的变形较大。

(2)合理设计两个固定传动齿轮轴对称筋板的几何尺寸可以显著减小其在各阶模态振动中的变形量,并且在没有显著增加整机机架质量的情况下,有效地增强了整机机身的刚度,降低了整机的振动水平。

[1]赵升吨,李泳峄,范淑琴,等.汽车花键轴零件的生产工艺综述[J].锻压装备与制造技术,2012(3):74-77.

[2]崔凤奎,李言,李春梅.渐开线花键加工方法进展[J].矿上机械,2007,35(2):116-118.

[3]赵松渤,刘春祥,许恒.花键冷敲工艺及设备[J].现代制造技术与装备,2013(4):47-48.

[4]牛婷,李永堂,刘志奇,等.花键冷敲机执行机构运动参数分析与运动学仿真[J].机械设计,2014,31(4):41-45.

[5]苏金波,雷步芳,刘志奇,等.数控花键冷敲机滚打轮最小轴径的优化设计及验证[J].锻压装备与制造技术,2014(5): 90-92.

[6]苏志鹏,崔凤奎,崔克天,等.花键轴冷滚轧运动的数学模型研究与应用[J].矿山机械,2006,34(1):99-101.

[7]崔凤奎,李言,周彦伟,等.渐开线花键滚轧轮建模及其修正[J].南京航空航天大学报,2005,37(1):90-93.

[8]崔凤奎,李言,周彦伟,等.渐开线花键滚轧轮CAD及磨削仿真[J].机械工程学报,2005,41(12):210-214.

Modal Analysis for Frame of Large Module Spline Cold Striking Machine

JU Li1,2,LI Yong-tang1,2,LEI Bu-fang1,2,LIU Zhi-qi1,2,SU Jin-bo1

(1.School of Material Science and Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China;2.Shanxi Key Laboratory of Metallic Materials Forming Theory and Technology,Taiyuan 030024,China)

Frame is one of the key parts of cold striking machine and the quality of its dynamic characteristic directly influences the forming precision of spline,the life of frame and the working performance of the machine.In this paper,the first 6 modal parameters of LQ-200 cold striking machine frame were calculated and analyzed by ANSYS software,as well as the maximum deformation of frame.Then,the frame was improved via optimal design of stiffened plate.As a result,the vibration modes of improved frame were similar to that of original frame,while its maximum deformation reduced by 64%.The research showed that:the main vibration modes of cold striking machine frame manifested the torsion and bend of vertical body,meanwhile,the front and back stiffened plates connecting the two columns of vertical body were liable to deform,and the deformation of stiffened plates for fixing gear shaft were larger in each order modal.Furthermore,the whole rigidity of improved frame was strengthened and the vibration levels were reduced without a significant increase in frame weight.This study not only provided a reliable theoretical instruction for dynamic design of cold striking machine,but also laid a foundation for subsequent transient and harmonic analysis.

large module spline,cold striking machine,frame,modal analysis,optimal design

TG315.79

A

10.3969/j.issn.1673-2057.2015.03.002

1673-2057(2015)03-0170-06

2015-01-20

国家自然科学基金(51475316,5127533);山西省科技重大专项(20111101034)

巨丽(1972-),女,副教授,主要研究方向为金属材料成形。