基于智能传感器的动力电池电流监测系统设计

邓鹏程,刘 斌,魏克新

(天津理工大学,天津市复杂系统控制理论及应用重点实验室,天津 300384)

0 引言

近年来,电动汽车作为解决能源、环境问题的一个重要发展方向得到了大力发展,而动力电池作为电动汽车的重要组成部分,一直是制约电动汽车规模发展的技术瓶颈。据统计,使用3年以上的动力电池有 0.1% ~1%失效[1]。因此有效地监控和管理电池便尤为重要。而精确实时检测电池各项参数,是有效管理电池的基础。其中电流参数的检测尤其重要,不仅是因为电流参数的测量准确性直接影响电池SOC估算的准确性,而且电流在电动汽车运行的一系列过程中变化很大,从静止状态下的mA级,到平稳运行时的工作电流在几十A之间,再到车辆启动或短时加速时过百A的电流,所有这些都必须精确检测出来[2],这就对电流检测的范围和精度提出了很高的要求,需要一种宽量程高精度的监测系统。

1 系统总体设计

1.1 系统原理

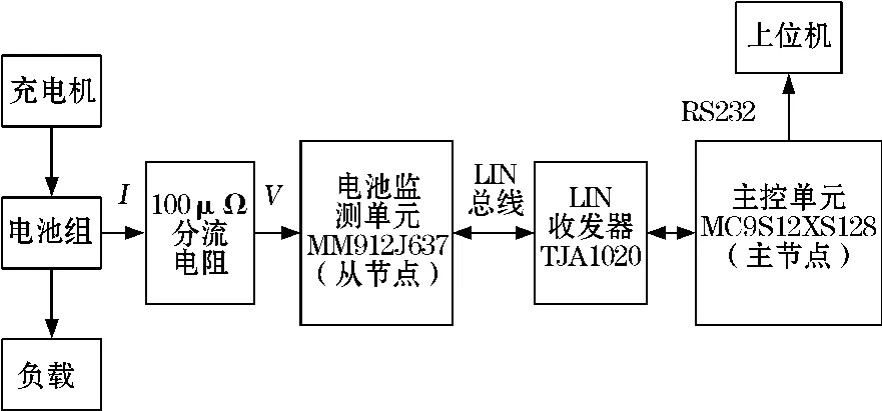

为了精确和实时地检测动力电池电流数据,并进一步实现对电池的可靠管理,设计的电流监测系统采用智能电池传感器MM912J637作为电流监测系统核心,负责实时数据的采集;采用MC9S12XS128单片机为监测系统主控芯片,负责数据的接收,共同组成了高精度动力电池电流监测系统。电流检测单元与主控芯片之间采用LIN通信,监测数据结果由主控芯片进行相应的处理,并可以通过RS232总线在上位机上实时显示,系统的结构如图1所示。

图1 系统组成原理框图

目前电流检测方式主要有2种:电阻分流法和霍尔传感器法。在电动汽车这一特殊应用场合中,电阻分流法比霍尔传感器法更具有优势,霍尔传感器体积较大,线性和温度特性不理想,在测量范围低端的线性度很难保证,因此本系统采用的是分流电阻法检测电流。考虑到在大电流情况下的功耗问题,系统采用的是100 μΩ极低阻值分流电阻,该精密电阻采用锰铜合金制作,具有很低的温度系数和热电动势,同时极低的阻值也减少了测量过程中的功率损耗。

1.2 LIN总线通信协议

LIN(Local Interconnect Network)是一种低成本的串行通讯网络,LIN的目标是为现有汽车网络(例如CAN总线)提供辅助功能,在智能传感器、汽车制动器等得到较广泛的使用。在LIN总线上发送的信息都是由报文帧格式发送,一个完整的报文帧如图2。总线的通讯由单个主机控制,每个报文帧都用一个同步间隔起始,接着是一个同步场和一个标识符场,这些都由主机任务发送;从机任务则是发送数据场和校验场[3]。

图2 LIN报文帧

在电流监测系统中,MC9S12XS128作为主节点,MM912J637作为从节点。为了保证数据的完整性和准确性,系统LIN通信采用了增强型校验和,将数据场各字节和标识符作为校验对象,将校验对象的各字节做带进位二进制加法计算,并将最终的和逐位取反作为发送的校验和。

2 硬件设计

2.1 电流检测单元设计

电流检测单元以飞思卡尔电池传感器MM912J637为核心,该芯片是用于汽车电池监控的高集成度智能传感器(Intelligent Battery Sensor,IBS),可以同时高精度测量电池电流和电压以及其他参数,工作温度范围宽达-40~125℃。芯片内部集成S12微控制器,这使得测量数据的处理、存储以及传输等功能可以在本地完成。片上集成了LIN 2.1接口,可实现电池监测功能的通信和控制[4]。MM912J637和一般的汽车电池检测方案相比,这个芯片的最大特点就是高度集成,它内部集成了滤波器、自动控制的PGA等,这样采用专用硬件模块承担软件的任务,不仅降低了软件的复杂性,也使得测量的结果准确且实时。

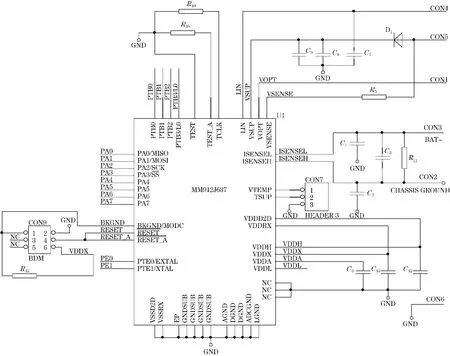

检测单元电路原理图如图3所示,其中CON1为电压检测预留端口,CON5和CON6为芯片供电的正负端,CON2和CON3是电流检测输入端,CON4为LIN通信端口,CON9是BDM调试接口,通过BDM接口完成程序的下载和调试。

MM912J637芯片外部电源供电电压范围较大,为3.5~28 V,因此可以直接向芯片供电端口VSUP提供汽车级的12 V电压而无需其它的电压转换电路。芯片通过防反接二极管D1与12 V电源相连,C8与 C9是电源退耦电容,容值分别为4.7 μF和100 nF ISENSEH和ISENSEL为电流检测信号的输入端。分流电阻和电容C1、C2、C3构成外围电流检测电路。测量电流经过分流电阻产生mV级压降,为了改善检测电路的电磁兼容特性加入了 C1、C2、C33个电容,取值都为100 pF。

图3 电流检测单元接口电路

为了提升整个测量电路的电磁兼容特性,系统采用多点接地降低地线阻抗;数字地与模拟地分开最终单点接地,以消除地电路经过公共阻抗产生的干扰。并且内部模块的不同供电电源 VDDA、VDDH、VDDX 分别外接了退耦电容 C6、C12、C14,取值分别为 47 nF、1 μF、220 nF。

2.2 主控单元设计

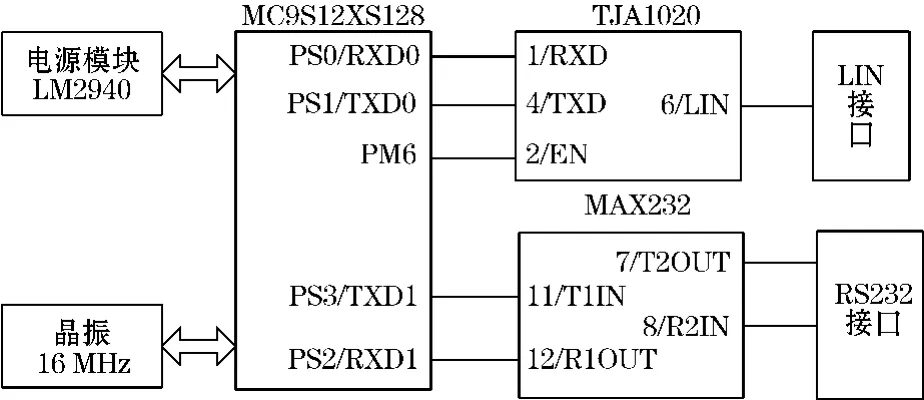

主控单元即LIN通信的主节点选用飞思卡尔系列单片机MC9S12XS128MAL为主控芯片,该芯片是针对汽车电子市场的高速低耗16位单片机,具有丰富的片上资源,其中包括1个MSCAN模块,2个支持LIN协议的的异步串行SCI接口,1个串行外设SPI接口[5]。因此仅需在该CPU的基础上配置少量外围电路即可实现LIN通信主节点的功能,不仅简化了系统复杂度,而且可提高系统的可靠性。设计的主控单元的接口电路如图4所示。

图4 主控单元接口电路

汽车内部电源一般提供的电压为12 V直流,而主控单元控制芯片的供电电压为5 V直流,因此,系统采用LM2940稳压芯片提供稳定的5 V电压。

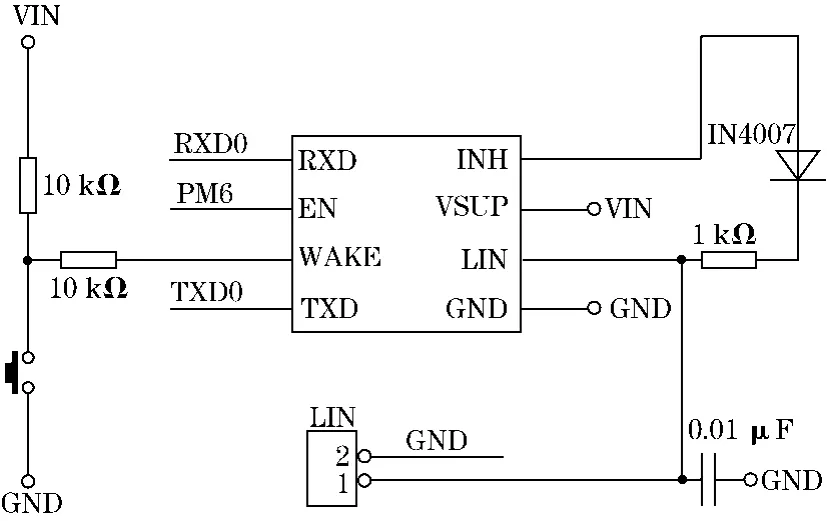

其中MAX232芯片是专为RS232标准串口设计的单电源电平转换芯片,利用该芯片实现单片机与电脑串口之间的电平转换。TJA1020为LIN收发器,是LIN主/从协议控制器和LIN物理总线之间的接口,控制器发送的数据流通过 LIN收发器转换成 LIN总线信号,它的接口电路如图5所示,主控单元MC9S12XS128中的SCI0模块中的TXD0和RXD0分别连接到相应的TJA1020的TXD和RXD端,收发器在LIN总线的输入引脚检测数据流并通过引脚RXD发送到主控单元,PM6用于TJA1020的使能和工作模式控制。

图5 LIN总线接口电路

3 软件设计

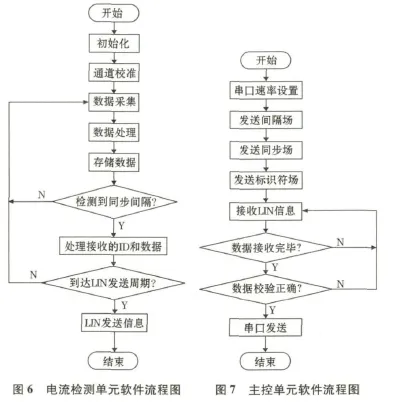

基于CodeWarrior V5.1软件开发平台,对监测系统的软件分别进行了开发。采用模块化的软件设计,将软件分成相对独立的微处理器初始化模块、数据补偿设置模块和LIN总线通信模块3个功能模块,并为各模块安排适当的入口和出口参数,使得模块之间的相互连接和修改灵活方便。电流检测单元和主控单元的软件流程分别如图6和图7所示。

初始化模块主要是根据需要设置MM912J637芯片相应的测量功能,配置集成的MCU的各初始值。在此程序中设置锁相环PLL频率为65.636 MHz,总线频率为32.768 MHz;同时芯片设置为自动增益控制,采样频率为4 kHz。

数据补偿设置模块是为了确保器件在较宽的温度范围均有较高的测量精度,MM912J637电流采集通道设有增益补偿和偏移补偿环节,补偿值在厂家对器件最后测试时,存储在闪存中的信息存储区(IFR)中。在器件启动时,各调整参数由软件写入到器件的相应寄存器中。

LIN总线通信模块包含主节点和从节点的软件设计。在此模块设计中先进行SCI端口标志位等参数的初始化。然后主节点负责向从节点依次发送间隔场、同步场和标识符场,之后等待从节点响应数据的状态,接收到数据后相应地修改状态标志位并通过串口发送给上位机显示;从节点负责发送帧的应答,采用中断的方式来接收LIN报文头并响应,MM912J637只要检测到间隔场就会进入中断服务程序,因此将相应控制程序放入中断服务程序,根据接收到的帧ID判断是否发送报文,即将检测到的数据反馈到数据场中,发送给主节点。

4 实验测试与分析

为了验证电流监测系统的性能,搭建了一个由动力电池和电子负载组成的电流放电测试平台,系统的12 V供电则由直流稳压电源提供。其中动力电池采用的是单体锂电池(标称容量为11 Ah),采取的是4节单体并联的连接方式;电子负载采用的是IT8812C可编程电子负载(120 V/60 A),在定电流模式下能达到±0.05%的相对测量精度,可以作为测试时比对的标准电流。

4.1 测试结果的线性程度

利用搭建的电池放电平台,测试了50 A内的20组数据(室温26℃),测试结果如表1所示,测试结果的分辨率为1 mA,相对误差均在1.5%以内,在小电流的情况下,测试结果也保持了较高的精度。

表1 测试数据与标准值对照表

图8是测试结果与标准电流值的关系曲线,经最小二乘法线性拟合后得到的拟合直线斜率为1.002,截距为11 mA,由此可看出系统在整个测量范围内都具有良好的线性度。

图8 测试结果的线性度

4.2 测试结果的重复性

将系统分别在5 A、10 A、20 A的电流下进行150次测量,来验证测试结果的可重复性,图9分别是5 A、10 A、20 A电流放电的测试的结果图,在3种情况下的测试结果的标准偏差分别为18 mA、20 mA、20 mA,测量结果的标准偏差较小,具有较好的可重复性。

4.3 测量速率测试

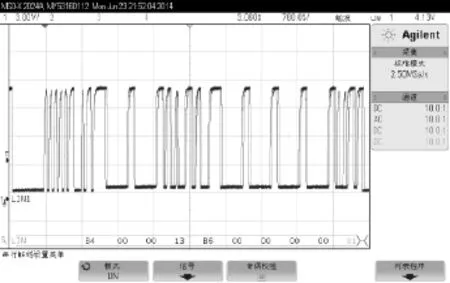

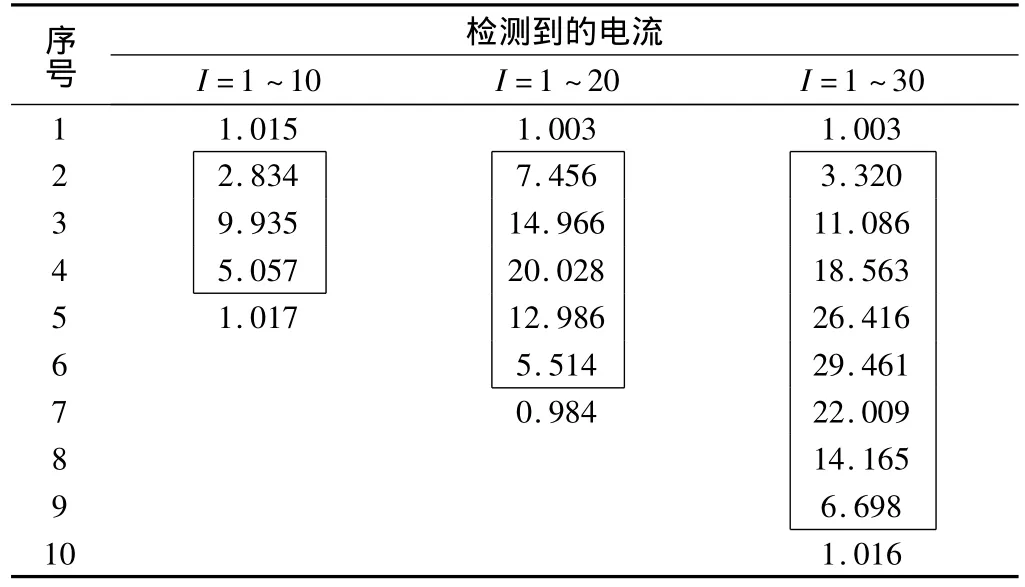

图10为监测系统LIN通信的波形,从波形中可以看出一个完整的报文帧传输时间为7.5 ms左右,再加上检测芯片的A/D采样和处理周期(0.5 ms以内),系统的数据采样周期应在8 ms左右。为了验证系统测量的速率,利用电子负载构造了一个尖峰电流,尖峰电流的上升和下降斜率都为1 A/ms,该电流在尖峰处有一个3 ms稳定时间,脉冲电流分别设置为1~10 A、1~20 A、1~30 A,相应的尖峰电流持续时间分别为21 ms、41 ms和61 ms,如表2所示,在这3种情况下分别测得了尖峰电流的3个,5个和8个数据,这也证明了系统的数据采样周期接近8 ms,这样的测量速率能够满足对于电动汽车突变电流的有效监测。

图9 5A、10 A、20 A 150次重复测量结果图

图10 LIN总线波形图

表2 尖峰电流测试结果 A

5 结束语

设计了基于智能电池传感器MM912J637和单片机MC9S12XS128,采用LIN通信的动力电池电流监测系统。经测试表明该系统具有小于1.5%的相对误差,接近8 ms的测量速率,较好的测试可重复性,能够满足对于电池相关数据采集的精度和实时性要求,同时也为进一步的电池荷电状态(SOC)的估计提供了硬件平台及软件接口基础,具有良好的功能扩展性。

[1]徐朝胜,闫改珍.以智能传感器为核心的动力电池监测终端设计.电源技术,2013,37(4):569 -571.

[2]杨润宇.宽量程高精度电池数据采集系统的研究:[学位技术].北京:北京交通大学,2012.

[3]朱文成.基于LIN总线的数据采集:[学位论文].长春:吉林大学,2007.

[4]Freescale Semiconductor.Xtrinsic Battery Sensor with LIN for 12V Lead -acid Batteries.[2014 - 03],http://www.freescale.com/webapp/

[5]Freescale Semiconductor.MC9S12XS128 Reference Manual.2008 -06 -18],http://www.freescale.com/

[6]吴志勇,田佳平,李盘靖,等.电车蓄电池充放电参数实时检测系统.仪表技术与传感器,2013(9):55-57.