提高压力传感器过载响应速度的研究

李 颖,张治国,刘 剑,张 哲,张 娜,郑东明,梁 峭,祝永锋

(沈阳仪表科学研究院有限公司,辽宁沈阳 110043)

0 引言

硅电容压力传感器是一种新型的结构型压力传感器,核心敏感器件采用单晶硅材料,利用微电子和微机械加工融合技术制作,由于硅弹性体材料的自身优势以及结构型力敏传感器的原理及结构特点,使硅电容传感器与传统的硅压阻、金属电容传感器相比,在测量精度、稳定性、温度性能等方面都具有更加明显的优势,成为未来传感器发展的重要方向。硅电容传感器的核心敏感器件把外加压力信号转换为相应的电容变化,检测电路则把电容的变化转换为需要的电信号,对该电信号进行处理就可以得到相应的输出信号。

硅电容传感器的核心敏感器件是由玻璃固定极板、硅敏感芯片可动极板组成的对称层叠结构,硅敏感芯片可动极板采用单晶硅材料,并利用MEMS加工技术加工成岛膜结构,构成电容器的一个可动极板,两侧固定极板则采用在玻璃材料上溅射金属电极的方法构成电容器的固定极板,制作成对称的差动电容结构。一般情况下,受制作工艺和元件尺寸的限制,电容传感器的电容值都很小(几pF~几十pF),间隙一般在5~10 μm,在外加压力的作用下,硅芯片发生挠曲变形,且这种变形随着外加压力的增大而增大,当外加过载压力达到一定程度,芯片中心岛和固定极板电极贴合直至完全贴死,导油通道完全封死。当外加压力卸载后,由于硅敏感芯片中心岛和固定极板金属电极之间充灌的是具有一定黏度系数的硅油,在贴合状态下,如没有导油通道,其回弹阻尼很大,就会阻止芯片过压后的回弹速度,使得芯片此时对压力的响应时间可长达2~5 min,无法实现工业现场应用。因此,提高电容传感器过压后对压力的响应速度,是电容传感器设计中的关键问题。

1 硅电容传感器简介

硅电容传感器采用对称的差动电容结构,极距变化型原理实现高灵敏度、高精度压力信号检测。其主体结构为玻璃-硅-玻璃构成的对称差动电容结构,上下极板为玻璃,中间极板为采用微机械加工技术(MEMS)制作的岛膜结构的硅敏感芯片,这种对称的差动结构设计具有自补偿作用,可以有效地减小电容传感器的非线性,提高灵敏度,改善温度性能。其工作原理如图1所示。

图1 差动电容原理

中心可动电极和固定电极组成的两个可变电容,可以认为是平板电容。平板电容公式为

式中:C为两极板所具有的电容;ε为两极板间介质的介电常数;S为两极板相对有效面积;δ为两极板的间隙。

由式(1)电容参数变化的特性可知,电容式传感器可分为极距变化型(Δδ)、面积变化型(ΔS)、介质变化型(Δε)三种类型,三种参数中任何一种变化都将产生电容值的变化(ΔC),而构成电容变换器。

研制的硅电容传感器采用的是极距变化型原理,在外加压力的作用下,通过可动中心极板的变形移动,使得两极板的间隙改变Δδ,从而电容值发生变化,通过检测电容值的变化来检测外加压力的大小[1]。其结构示意图如图2所示,核心敏感部分1由中心可动极板和上、下玻璃固定极板构成差动电容结构。可动极板材料为单晶硅,采用MEMS加工技术制作,其结构为岛-膜结构,为提高传感器的灵敏度、降低它的输出阻抗、减轻对测量电路和传感器绝缘的要求,将极板间的距离设计得尽可能小,实际间隙只有几μm,在外加压力的作用下,硅芯片发生挠曲变形,且这种变形随着外加压力的增大而增大,当外加过载压力达到一定程度,芯片中心岛和固定极板电极贴合直至完全贴死。两端固定极板为玻璃材料,其电极采用在玻璃上溅射金属层及光刻、腐蚀等微机械加工方法来实现,起到固支密封及电极导出作用。硅与玻璃之间采用阳极键合工艺,以便减小蠕变等不稳定因素;电极的导出部分2和核心敏感部分1之间通过导电涂层经特殊处理引出电极;导压管结构部分3则是将器件通过金属导压管连接到金属基座,用于导入压力并隔离静压影响等,并通过金属基座上的管脚将敏感器件上的电信号引出。

图2 硅电容敏感器件结构示意图

2 提高过载回零响应速度的研究

对于小量程电容传感器,由于其膜片厚度较薄,过压后膜片的回弹能力很差,响应时间一般长达5 min或更长,无法满足工业现场使用需求,为了解决这一技术问题,我们采取了在硅敏感芯片中心岛上制作导油槽结构的设计,使硅电容压力传感器的响应速度有了显著提升。

2.1 版图设计

采用ANSYS软件分析技术,针对硅电容传感器敏感芯片进行建模与分析,模拟和计算敏感芯片在工作状态下的应力及挠度特性,确定硅敏感芯片岛膜结构设计控制参数[1]。图3分别给出了硅电容敏感芯片在加压状态下中心岛的挠度分布、应力分布图。

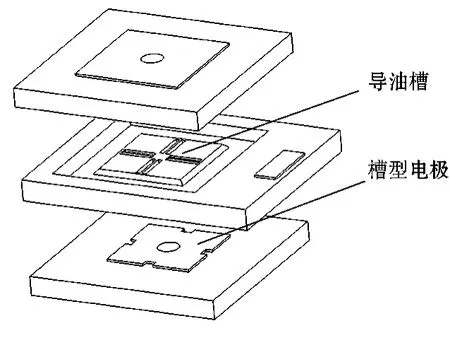

在设计过程中,为提高电容传感器对压力的响应速度,在不影响硅敏感芯片受力状态的情况下,在硅敏感芯片可动岛上设计了具有一定长度和宽度的线型导油槽结构,并在上、下玻璃固定极板上设计了与可动极板导油槽结构相匹配的槽型金属电极结构,其工艺版图分别如图4和图5所示。

图3 硅电容敏感芯片性能分析

图4 敏感芯片工艺版图

图5 固定极板工艺版图

线型导油槽的设计尺寸既要不影响硅敏感芯片的受力状态,又要综合考虑和电容固定极板上电极尺寸的匹配关系。理论上线型导油槽的的外形尺寸越宽、越长、越深,导油效果越明显,越有效。但如果腐蚀深度过深,则会影响硅芯片的受力状态,进而影响传感器的综合性能,因而在进行导油槽结构的宽度设计时应综合考虑纵向腐蚀深度、芯片的受力状态等相关因素。根据硅各向异性腐蚀的特点,当导油槽的边缘平行于硅材料<110>晶向,侧壁为斜面,最终形成锥形槽,导油槽的设计宽度直接决定导油槽的腐蚀深度,其相互关系为

式中:h为腐蚀深度;w为导油槽宽度。

另外导油槽结构的长度设计应和玻璃固定极板的电极尺寸相匹配,其长度应长于固定极板上电极的外轮廓线,才能保证芯片过压贴合后,形成畅通的导油通道,具有很好的回弹能力,从而有效地减小芯片中心岛过压贴合后的回弹阻尼,提高电容传感器过载后对压力的响应速度。

2.2 工艺设计

2.2.1 硅敏感芯片工艺设计

提高硅电容传感器过载响应速度的设计充分考虑了和现行工艺兼容的问题,利用硅微机械加工技术,在硅敏感芯片上制作出导油槽结构,导油槽结构即不影响中心岛两面的的初始极板间隙,保证了基础电容不变,也不影响硅敏感芯片的受力状态,且和硅膜片的腐蚀同步完成,工艺简单易行,效果显著。硅敏感芯片制作工艺流程如图6所示。硅电容传感器采用精密的双面光刻工艺及精细腐蚀工艺来保证传感器芯片的双面图形结构的对称以及微结构参量的精确控制。工艺手段上采用精密的双面光刻对准工艺保证图形的对准,利用MEMS加工技术来控制间隙的生成、导油槽及膜片的腐蚀等工艺实施。

图6 敏感芯片加工工艺流程图

2.2.2 玻璃固定极板工艺设计

为了提高硅电容压力传感器的过载响应速度,玻璃固定极板的电极结构采用和硅可动极板导油槽结构相匹配的槽型电极结构,使得硅片上的导油槽即使在过压贴合状态下,依然具有畅通的导油通道。玻璃固定极板的制作工艺流程与常规电容传感器完全兼容,其制作工艺流程如图7所示。采用溅射工艺及光刻、腐蚀工艺制备金属电极层及金属化孔,实现电容传感器电极的引出[2]。

图7 玻璃固定极板加工工艺流程图

2.2.3 传感器装配工艺设计

为了降低封装应力,避免小间隙极板粘连,提高差动电容的对称性,采用双面同时静电封接工艺实现硅中心极板和玻璃极板的全硬封连接。将封接好的敏感器件封装在传感器敏感基座内,采用压焊工艺实现外引线连接,再经过受压部装配、焊接等工艺便形成硅电容传感器[3]。装配工艺流程如图8所示。

3 实现效果

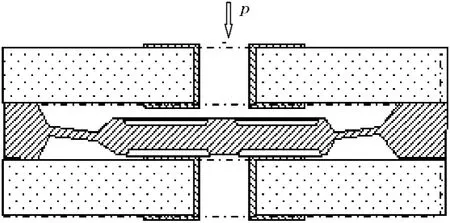

采用上述设计及制造工艺制作的硅电容压力传感器核心敏感器件的结构剖面图如图9所示,在可动极板的中心岛上,采用MEMS加工技术制作线型导油槽结构,导油槽的长度长于固定极板上金属电极的外轮廓线,使过载后导油通道不能被上、下固定极板上的金属电极完全贴死,形成畅通的导油通道,从而显著提高了过载后极板之间的回弹力,提高了对压力的响应速度。经实际测试证明响应速度可达10 s以内,效果显著。完全满足工业现场的应用要求。

图8 硅电容传感器装配工艺流程

图9 硅电容传感器导油槽结构剖面图

有、无导油槽结构的硅电容传感器过载后的结构示意图分别如图10和图11所示。

图10 硅电容传感器有导油槽结构过载后结构示意图

图11 硅电容传感器无导油槽结构过载后结构示意图

在上述设计研究工作的基础上,我们对组装的硅电容压力传感器进行了整机性能测试,测试结果见表1。

表1 6 kPa硅电容压力传感器整机测试结果

从上述测试结果来看,增加导油槽结构的硅电容压力传感器整机全性能指标满足设计要求,且过载后对压力响应速度提升显著,响应速度<10 s,完全满足工业变送器的使用要求。

4 结论

本文介绍了用于提高压力传感器过载响应速度的方法,并结合硅电容压力传感器的结构特点,给出了实现响应速度提升的版图设计、工艺设计的要点,很好地解决了电容传感器过压回零响应速度慢的技术难题,实现方法简单,工艺兼容性强,效果显著,在硅电容压力传感器的研制生产中得到了成功的应用,应用该技术制作的压力传感器完全满足工业现场的实际使用需求。该技术对其他结构型力敏器件的研制也具有很好的借鉴意义。

[1]张治国,褚斌,李颖,等.硅电容压力传感器敏感器件的研究.微纳电子技术,2004(11):39-42.

[2]张治国,李颖,唐慧,等.硅电容加速度传感器固定电极加工及封接工艺研究.第八届全国敏感元件与传感器学术会议,北京,2003.

[3]李颖,张治国,祝永峰,等.硅电容传感器中静电封接工艺技术的应用,仪表技术与传感器,2009(9):21-23.