择优取向对钎焊金刚石薄壁钻性能影响

杨合丹,刘一波,陈哲,刘胜

(北京安泰钢研超硬材料制品有限责任公司,北京 102200)

择优取向对钎焊金刚石薄壁钻性能影响

杨合丹,刘一波,陈哲,刘胜

(北京安泰钢研超硬材料制品有限责任公司,北京 102200)

钎焊金刚石薄壁钻是一种采用真空钎焊技术进行的高性能超硬材料钻削工具。根据钻削工具的固有特征,将顶部磨料择优取向,取金刚石岀刃点为(111)面与(110)面结合晶棱,在钻削过程中刃口锋利,排屑顺畅,摩擦生热少,显示出极高的钻进效率和使用寿命。通过实际钻进验证可知:择优取向Φ6小钻头寿命比普通钻头提高接近1倍,平均钻速提高50%以上,并且钻进非常平稳;择优取向Φ32mm常规钻头寿命比普通钻头提高1倍以上,平均钻速提高50%以上,并且钻进非常平稳;择优取向Φ32mm常规钻头寿命比均布钻头提高30%以上,钻进平稳性相当。

钎焊金刚石;薄壁钻;择优取向;性能影响

钎焊金刚石薄壁钻是一种采用真空钎焊技术焊接的高性能超硬材料钻削工具,具有金刚石岀刃高、容屑空间大,把持力强等优点。目前,超硬材料工具一般都采用有序排布和择优取向工艺,以最大潜能发挥超硬材料各个方面的固有特征。

但目前有序排布技术仅能实现平面均布的批量化生产,在曲面上实现均布仅停留在实验开发层面;再加上钻削工具的固有特征,顶部磨料起钻进加工作用,受力状况极其恶劣,侧面磨料仅是减少钻进过程的摩擦,受力状况一般;如果采用有序排布技术,顶部和侧面磨料采用不同的浓度排布,难度成倍提高,即使这样,但由于均布技术的固有缺陷,也实现不了顶部金刚石浓度在50%以上。

根据钻削工具的固有特征,仅将顶部磨料择优取向,取金刚石岀刃点为(111)面与(110)面结合晶棱,在钻削过程中刃口锋利,排屑顺畅,摩擦生热少,显示出极高的钻进效率和使用寿命。

1 钎焊金刚石薄壁钻

金刚石薄壁钻钎焊是一种采用真空钎焊技术进行钎焊的高性能金刚石工具制造技术。国外在20世纪80年代后期开始,研究用钎焊工艺开发新一代单层钎焊金刚石工具。其原理是藉高温钎焊来实现金刚石、结合剂和金属基体界面上的化学冶金结合,采用这种工艺制作的工具具有较高的结合强度,磨粒的裸露高度可达70%~80%,钎焊工具锋利、容屑空间大,不易堵塞,磨料的利用更加充分。与电镀和烧结钻头相比,钎焊薄壁钻头的钻削过程稳定,钻头寿命长,钻削的工件质量明显提高,在高转速、大进给条件下加工优势尤其明显。

钎焊金刚石薄壁钻加工对象广泛,如钢筋混凝土、石材、陶瓷、碳纤维、玻璃纤维、塑料、钢材、木材、PVC等。作为具有卓越切削性能的新一代金刚石工具,金刚石出露高度可根据被加工材料的硬度、磨蚀性、配套设备参数、要求的加工效率、工作过程受力状况、金刚石的粒度和浓度等一系列静、动态参数和几何参数设计,可以控制出露1/3、1/2、2/3等,能实现更宽泛材料的高效低耗加工。

2 选用金刚石原则

人造金刚石是用碳在高温、高压下形成的,是石墨的同素异形体。金刚石的晶形变化很大,常见晶形有八面体、菱形十二面体、立方体、四面体和六八面体等。金刚石晶体属于平面立方晶系,由于每个晶面上的原子排列形式和原子密度的不同以及晶面之间距离的不同,所以形成了天然金刚石晶体的各向异性。

天然金刚石晶体有三个主要晶面(100)、(110)、(1l1),各晶面各向异性的程度不同,其中(100)晶面各向异性最严重.初始金刚石中,结晶完好的晶体不多,相当一部分金刚石颗粒表面有不同程度的缺陷。如结晶发育不好、晶面凹陷、晶面上有孔洞,而孔洞有的很深,有的位于浅表面,类似层片状脱落,这样缺陷的晶面为(111)面。通常应根据工具的要求来进行金刚石工具的晶面选择,这些要求都需要借助晶体择优取向技术来实现。

图1 初始金刚石结晶完整、棱角清晰图Fig.1 photo of the original diamond with perfect crystalline and clear edges

图2 初始金刚石在右下(100)和(111)交界处有初始孔洞图Fig.2 photo shows initial voids of the original diamond at the junction of(100)and(111)

金刚石的晶形与性能之间存在着一定的关系。不规则形状的和有棱角的晶粒占比例大的则适合于较轻负荷的应用;晶形完整、饱满结实的金刚石晶粒更适用在较重的负荷情况下使用。

根据经验,当晶粒承受重负荷时,最合适的产品是选用非常结实的、完整的立方-八面体晶形的金刚石。这种晶形的金刚石在工作过程中接触面积最小,而抗破碎能力最强,能降低设备功率消耗,延长工具寿命。

根据经验,金刚石不仅各晶面表现的物理机械性能不同、其制造难易程度和使用寿命也不相同。且同一晶面不同方向的耐磨性也不同。因此,在制造工具时,如果晶向选择不当,即使晶面选择正确,刃磨效率也会大大降低,所以在钻削过程中要选择晶面的耐磨方向,因此,金刚石薄壁钻制造前对金刚石天然晶体的准确定向,是合理选择晶面的基础技术,是制造性能优良工具的必要条件。

3 择优取向钻头制备

3.1 原材料

(1)金刚石

钎焊金刚石薄壁钻用金刚石粒度一般以35/40、40/50、50/60为主,要求是晶形完整、饱满结实的立方-八面体晶形的金刚石,静压强度在274.4N以上。

金刚石浓度根据钻切机理,顶部金刚石浓度采用70%,侧面金刚石浓度采用25%。

图3 选用金刚石晶形图Fig.3 Crystal shape of the selected diamond

(2)固定剂

固定剂分为金刚石固定剂和钎料固定剂,均为不干胶水与丙酮(乙酸乙酯等稀释剂),或者去离子水按照不同的比例配制而成。

(3)钎焊料

目前,钎焊金刚石的钎料多使用Ni-Cr、Ag-Cu和Cu-Sn三类合金。其中,Ni-Cr基合金钎料的耐磨削、耐高温性能好,本身强度高,钎焊后可以获得很好的把持力,应用最为广泛。本实验用钎焊料也是Ni-Cr基合金钎料。

3.2 钎焊机理

Ni-Cr合金钎焊料,其活性元素在钎焊过程中与金刚石之间形成碳化物是金刚石和钎焊料之间形成高强度结合的根本原因。在一定的温度下,熔融的钎焊料与金刚石表面开始接触,由于金刚石表面存在很多晶体缺陷,如生长台阶、位错露头等,C首先向钎焊料中溶解,并与钎料中的Cr生产碳化物Cr3C2,而后Cr3C2以金刚石为晶界开始生长,液相Cr逐渐增多, Cr3C2继续长大,在原来金刚石与钎焊料的方向形成Cr7C3,最后在金刚石与钎焊料的界面形成了金刚石-Cr3C2-Cr7C3-钎焊料的梯度材质,实现了Ni-Cr合金与金刚石的冶金化学结合。

3.3 择优取向方案

(1)布料工艺

顶部金刚石择优取向采用超声预磁化干预。具体布料工艺路线图如下。

图4 布料工艺路线图Fig.4 process flowchart

(2)钎焊工艺

钎焊加热温度选择应高于钎焊合金熔点50℃~100℃,使钎焊合金充分浸润焊接金刚石颗粒。本实验使用钎焊料熔点为950℃,钎焊温度为1005℃。

钻头在真空烧结炉中真空钎焊,真空度保持在10-3~10-2MPa;加热分成4段,第1段:真空内加热至650℃,升温时间3小时,保温60分钟;第2段:继续升温至900℃,升温时间1小时,保温50分钟;第3段:继续升温至950℃,升温时间40分钟,保温20分钟;第4段:继续升温至1005℃,升温时间20分钟,保温15分钟;最后随炉缓慢冷却至室温,出炉即可。

3.4 常用钻头钻进(干钻)实验

实验钻头规格选择市场上常用规格:Φ6mm小钻头和Φ32mm常规钻头,接头形式为M14。钻进材料为莫氏硬度7~8级硬瓷砖,厚度为10mm;钻切设备为角磨机,功率为1.4k W,转速10000r/min;钻切手段为干钻。

图5 实验钻头外观图Fig.5 appearance of the experimental drill bits

3.4.1 Φ6mm小钻头钻进实验

实验钻头规格为Φ6mm,金刚石粒度选择40/50;

图6 Ф6mm择优取向钻头形貌图(俯拍图)Fig.6 Ф6mm preferred orientation drill bit topography(overhead shot)

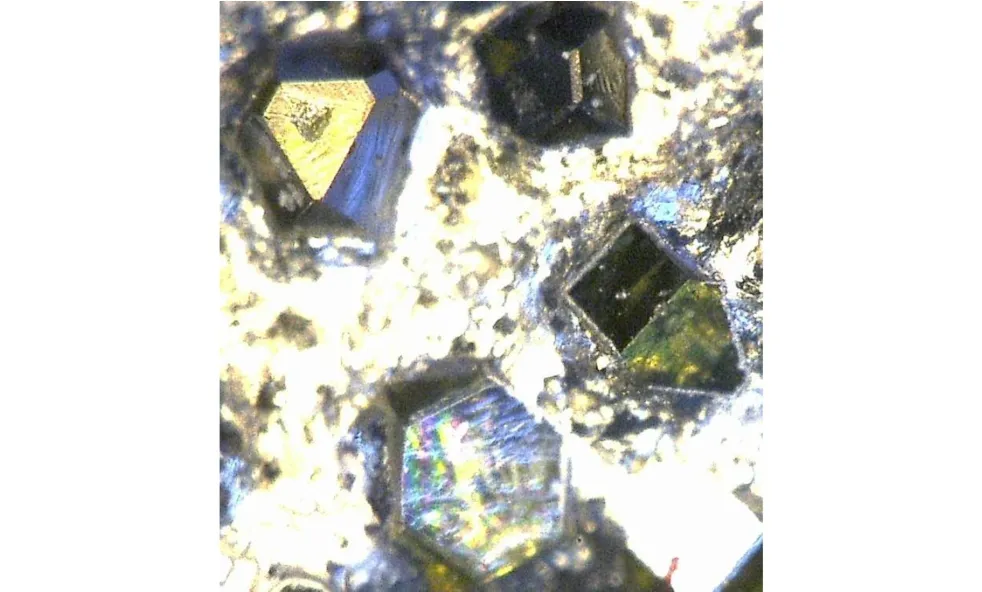

在显微镜下观察发现,择优取向钻头金刚石岀刃点为基本为(111)面与(110)面结合晶棱,见图6;普通钻头金刚石多数为晶面结构出露,见图7。

图7 Ф6mm普通钻头形貌图(俯拍图)Fig.7 Ф6mm conventional drill bits topography(overhead shot)

图8 择优取向与普通Ф6mm钻头钻进对比Fig.8 contrast of drilling performance of preferred orientation and conventionalФ6mm drill bit

对钻进孔数和钻进时间的影响如图8所示。从图8可以看出:择优取向钻头可以钻32孔,平均速度3.6s;普通钻头可以钻18孔,平均速度5.9s。择优取向小钻头寿命比普通钻头提高接近1倍,平均钻速提高50%以上,并且钻进非常平稳。

3.4.2 Ф32mm常规钻头钻进实验

实验钻头规格为Ф32mm,金刚石粒度选择30/40;

图9 Ф32mm择优取向钻头形貌图(俯拍图)Fig.9 Ф32mm preferred orientation drill bit topography(overhead shot)

图10 Ф32mm普通钻头形貌图(俯拍图)Fig.10 Ф32mm conventional drill bits topography(overhead shot)

在显微镜下观察发现,择优取向钻头金刚石岀刃点基本为(111)面与(110)面结合晶棱,见图9;普通钻头金刚石多数为晶面结构出露,见图10。

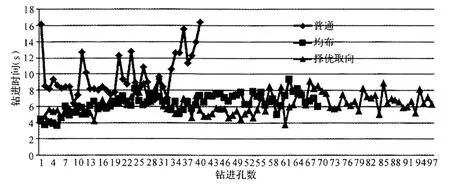

图11 择优取向与普通Ф32mm钻头钻进对比Fig.11 contrast of drilling performance of preferred orientation and conventionalФ32mm drill bit

对钻进孔数和钻进时间的影响如图11所示。从图11可以看出:择优取向钻头可以钻97孔,平均速度6.34s;均布钻头可以钻70孔,平均速度6.12s;普通钻头可以钻41孔,平均速度9.8s。择优取向小钻头寿命比普通钻头寿命提高1倍以上,平均钻速提高50%以上,并且钻进非常平稳;择优取向小钻头寿命比均布钻头提高30%以上,钻进平稳性相当。

4 结论

通过实际钻进验证可知:择优取向Ф6小钻头比普通钻头寿命提高接近1倍,平均钻速提高50%以上,并且钻进非常平稳;择优取向Ф32mm常规钻头比普通钻头寿命提高1倍以上,平均钻速提高50%以上,并且钻进非常平稳;择优取向Ф32mm常规钻头比均布钻头寿命提高30%以上,钻进平稳性相当。

可以预见,随着择优取向技术在钎焊金刚石薄壁钻上不断深化应用,将会很好地解决新材料领域的难加工材料,如:碳纤维材料、玻璃纤维材料、陶瓷纤维材料、稀土磁性材料等的加工问题。在不久的将来,择优取向技术将是钎焊金刚石薄壁钻产品的主导先进技术,它将带动钎焊单层金刚石工具产业的技术进步,它将突破传统钎焊单层金刚石工具的使用界限,在新材料领域发挥更大的作用。

[1] 肖冰,徐鸿钧,武志斌,徐西鹏.N-i Cr合金真空单层钎焊金刚石砂轮[J].焊接学报,2001,22(2):23-26.

[2] 孙毓超,刘一波,王秦生.金刚石工具与金属学基础[M].北京:中国建材工业出版社,1999-476.

[3] 吕华伟,马涛,刘志杰,田蔚,田丽.金刚石、cBN有序排列及择优取向工具的研发及应用[J].金刚石与磨料磨具工程,2007(2): 44-47. Lv Huawe i,Ma Tao,L iu Zh ijie,Tian W e i,Tia n L i.Research and applica tion of arrayed and optima l or iented diamond and cBN tools[J].Diamond&Abrasives Engineering,2007(2): 44-47.

[4] 徐良,刘一波,杨合丹.钎焊金刚石钻头制备及钻进性能研究[J].金刚石与磨料磨具工程,2013(6):41-43. XU Liang,LIU Yi-bo,YANG He-dan.Preparation and drilling properties research of brazed diamond bits[J].Diamond &Abrasives Engineering,2013(6):41-43.

为退烧而生的超级散热新材料——CVD金刚石

不知什么时候,越来越多电子产品开始以“发烧”标榜自己。一开始,“发烧”是想凸显产品的高性能,可到了后来,却变成了消费者调侃产品温度过高的贬义词。

电子产品的性能越高,热管理就越困难,因为随着半导体元器件功率密度不断提高,热通量会越来越大,有些甚至高达数十k W/cm2,是太阳表面的5倍。

这样大的发热量如果不能及时从元器件中导出发散,会严重威胁电子产品的稳定性,有研究表明电子器件中过半数故障均为热量相关问题所致。比如我们最常见的智能手机,虽然已大量采用石墨导热片和航空合金材料,但还是三天两头就看到某某机皇,因“世界最强手机处理器”导致过热烧坏主板一类的新闻……这一切都告诉我们:随着终端产品对轻薄化和高效化的要求提升,半导体方案的发展方向已不仅仅是提升性能而已,发热量和散热表现也成为半导体设计中相当重要的因素。发热量主要和芯片制造工艺和温度控制算法有关,而散热表现则可以在材料和产品结构上下功夫。

这里要给大家介绍采用化学气相沉积(CVD)金刚石,作为全新高级热管理解决方案,它尤其适用于射频功率放大器。CVD金刚石散热器经证实能够降低整体封装热阻,其性能远超目前其它常用材料。

(电子工程专辑)

Influence of Preferred Orientation on the Performance of Brazing Diamond Core Drill Bit

YANG He-dan,LIU Yi-bo,CHEN Zhe,LIU Sheng

(Beijing Gangyan Diamond products Co.,Ltd.,Beijing 102200,China)

Brazing diamond core drill bit is a type of high-performance superhard material drilling tool which adopts the vacuum brazing technology.In view of the inherent feature of drilling tools,preferred orientation has been adopted for abrasive on the top and combined crystal edges of(111)and(110)face has been taken as blade edge of the diamond. This type of drill has a sharp Cutting-edge,smooth chip evacuation and less friction heat and presents high drilling efficiency and long service life.The actual drilling test shows that service life of preferred orientationФ6 andФ32mm drill bits is almost doubled compared to conventional drill bit and the average drilling rate has been improved by over 50%with a very smooth drilling performance;service life of preferred orientationФ32mm has been increased by over 30%compared to uniform bit and the drilling stability of them is similar.

brazing diamond;core drill bit;preferred orientation;performance influence

TQ164

A

1673-1433(2015)04-0007-05

2015-05-23

杨合丹(1983-),男,本科学历,主要从事真空钎焊金刚石工具研发工作。E-mail:yanghedan@fonmail.com

杨合丹,刘一波,陈哲,等.择优取向对钎焊金刚石薄壁钻性能的影响[J].超硬材料工程,2015,27(4):7-11.