微米级金刚石选形关键技术的研究

于广华,林峰,齐飞,樊帆,卢笛,韦赞

(1.广西柳州华地探矿机械厂,广西柳州 545005;

2.广西超硬材料重点实验室中国有色桂林矿产地质研究院有限公司国家特种矿物材料工程技术研究中心,广西桂林 541004)

微米级金刚石选形关键技术的研究

于广华1,林峰2,齐飞1,樊帆1,卢笛1,韦赞1

(1.广西柳州华地探矿机械厂,广西柳州 545005;

2.广西超硬材料重点实验室中国有色桂林矿产地质研究院有限公司国家特种矿物材料工程技术研究中心,广西桂林 541004)

针对国内微米级金刚石无法有效选形、难以满足高端使用要求的行业技术难题,通过对微米级金刚石颗粒的物理特性分析,采用国内普遍使用的选形设备对其选形,观察、分析其运动轨迹,察看镜检效果以及对选形设备的结构、振动特性进行详细的技术分析,以此为依据研发微米级金刚石选形的关键新技术和新设备。

微米级金刚石;选形;运动轨迹;隔振系统

1 引言

微米级金刚石在集成电路、光电材料、光学等精密和超精密加工中有广泛的应用前景,而经过筛分的微米级金刚石其晶形差别较大,无法满足上述高精加工的要求,必须通过选形进行质量控制,但目前国内尚无对其进行有效选形的相应技术和设备,严重制约了我国微米级金刚石在精密和超精密加工领域的应用,研发可对微米级金刚石进行有效选形的关键技术和设备迫在眉睫,成功研发微米级金刚石选形的关键新技术和新设备,不仅解决了行业重大技术难题,也将极大推动金刚石行业及相关应用行业的技术进步。

本文拟通过对微米级金刚石颗粒的物理特性分析,并分析研究用国内目前普遍使用的选形设备对其选形时的运动轨迹,并察看镜检效果以及选形设备的结构、振动特性,结合我们多年研究制造金刚石选形设备的经验,阐述研发微米级金刚石选形的关键新技术和新设备的技术思路和需要解决的关键技术问题,希望能为微米级金刚石选形关键新技术的研发以及新设备的研制提供一些建设性的意见和建议。

2 选形机的结构特点及工作原理

金刚石选形机主要由七个部分组成:(1)给料部,包括振动器(电磁铁)、料槽、振动弹簧组、万向支承体;(2)分选部,包括振动器(电磁铁)、分选盘、主振弹簧组与联接体、隔振系统、托板;(3)工作台;(4)机架部份,包括机架体、工作台面、双向角度调节装置;(5)控制部,电气控制箱;(6)调节部;(7)接料部分,包括分料槽、接料斗、支架。见图1[1]所示。

图1 XX-83型金刚石选形机Fig.1 XX-83 diamond shape sorting table

金刚石选形时放置于给料部的金刚石颗粒在振动器的作用下被连续定量投放到分选盘接料端,分选盘上的金刚石颗粒由于形状的不同将在电磁振动的作用下沿一定轨迹向接料部滚动,最终落入不同的接料斗内,从而实现不同形状金刚石颗粒的分选。

根据我们多年来的研究结果,在金刚石选形过程中,金刚石的形状、金刚石的粒度、选形机的振动力大小、振动方向、分选盘的工作角度及分选盘的表面粗糙度等因素对选形效果均有不同程度的影响。

3 400~800目金刚石颗粒特性与选形轨迹分析

使用高倍显微镜对400目~800目的微米级颗粒金刚石进行单体观察,可以发现其形状的种类基本上与粗颗粒金刚石相似,但是由于其单体体积十分微小,重量特别轻,单体颗粒极易像粉尘一样漂浮起来,同时单体之间因为库伦力的作用又容易聚团。这些特性使得其用原有选形机进行选形时其在分选盘上的运动轨迹与粗颗粒金刚石的运动轨迹有了较大的差别。

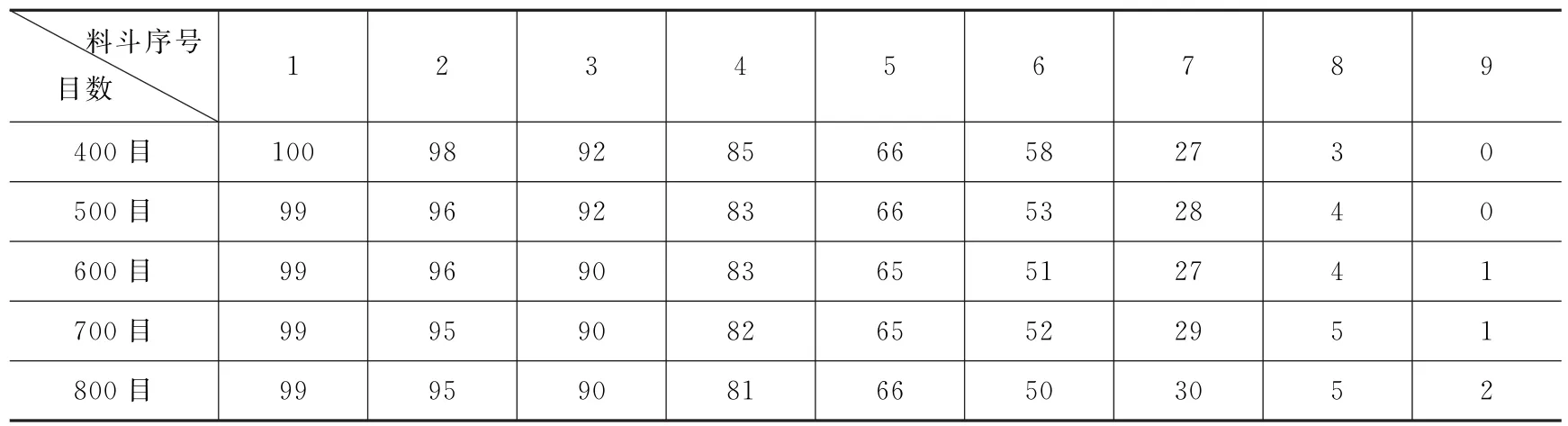

一般情况下,较粗粒度的金刚石在选形时颗粒在分选盘上会遵照选形原理依据摩擦力的不同在盘面上呈射线状的散开,如图2所示。我们用从微米级金刚石生产厂家购买回的400~800目金刚石桶料(即生产厂家已进行粒度分级后尚未进行选形的混合料)分别在广西柳州华地探矿机械厂生产的十七斗和十三斗选形机(即市场上普遍正在使用的机型)进行了选形试验。我们观察到:开机后,当激振力稍大时物料就不再以传统的散面状轨迹滚动,而是飞扬起来、到处乱串,而将激振力逐渐调小使物料不扬起时,物料却聚成一条粗线不以传统的散面状分选轨迹分散开,同时粘盘现象严重。同时,我们用13斗选形机分别对400目、500目、600目、700目、800目的金刚石进行选形,然后进行了镜检,结果如表1所示。从表1的统计数据中可看出:用原有的机型对400目以细的金刚石进行选形均无法达到行业标准的要求(标准号JB/T8374-2012),其中400~500目的金刚石集料斗收集效果尚可,估计每种料多复选几次基本能达到使用的要求,但600目以细的则无规律可言,混料严重,根本无法使用。

图2 金刚石选形时正常的分选轨迹示意图Fig.2 Regular separation trajectory of diamond shape sorting

表1 各集料斗等积形颗粒百分含量Table.1 percentage of equal-area particles for aggregate bins

4 原有机型的结构特点、性能对微细物料选形的影响分析

4.1 隔振系统的影响

选形机其实就是一种电磁振动机械。电振机的两个质体(分选部分、工作台面)和隔振系统组合成一个工作体系进行工作,振动器所产生的振动力通过储能弹簧传递到分选盘上使分选盘振动,与此同时还有一部分振动力会传到弹簧支座板上给其它部分带来振动,而这种振动对选形而言是有害的,如果没有采取有效的隔振措施予以消除将会与分选盘上的振动产生干涉,从而影响分选效果并且会产生较大的振动噪音,为此,原有型号选形机在设计时采用了立柱式的橡胶弹簧组进行隔振,实践证明,这样的设计对300目以粗的金刚石进行选形效果还是不错的。但在对400目以细的细颗粒物料进行选形时,由于物料太细,黏盘严重,致使选形效果变差,必须将分选盘的角度调得较高以增大物料的下滑角,让等积形的颗粒容易滑落到分选盘的下部才能达到分选的目的。但这样的改进设计会导致整个分选部分的重心大大后移,使得橡胶弹簧前面被拉伸、后面被压缩的受力不均的现象(如图3所示)加大,会严重影响隔振效果,致使分选盘共振而影响分选效果。

4.2 分选角度的影响

原有型号选形机的分选角度调节是采用螺杆四边形的调节器来实现0°~15°的角度调节的。而根据选形原理进行400目以细的金刚石选形时则需要更大的分选角度,同时400目~800目的金刚石颗粒其体积差别极大,从而对选形的角度要求也不一样,原有型号选形机的角度调节器本身没有这么大的调节范围而无法满足分选角度调节的要求,需要更新设计调节器。

4.3 分选盘的振动和共振现象对分选效果的影响

图3 橡胶弹簧受力如图Fig.3 force diagram of rubber spring

分选盘的振动是影响分选效果的最主要因素。国内外选用的分选盘材质基本上均为合金铝,目前国内标准要求的厚度是6毫米,形状为两边折边的等腰三角形,出料端13斗机型为700多毫米,17斗机型为900毫米。分选盘通过板簧传递振动力和支撑,支撑目前有三种形式[2]:悬臂式、V型板簧组、//型板簧组,因为盘面板薄,面积大,就像一个大鼓面或一个大锣面,激振力通过板簧传到分选盘时,各系统协调不好就会引起盘面共振,影响分选效果并带来较大的噪音,我厂当年研发92型选形机时对此项技术难题进行了重点攻关,较好地解决了这一技术关键,目前市场上使用的选形机在进行320目以粗的金刚石物料选形时可得到比较满意的效果,但对400~800目细料选形时原机型的结构仍无法满足精确选形的要求。

经过以上综合分析和多次的试验观察,我们认为分选盘的共振和晃动是对物料选形有效性影响最大的因素。

5 存在的技术问题及解决的思路

金刚石颗粒跳动、漂浮、乱串、严重粘盘和不能呈射线状散开是原有型号选形机对400~800目细料选形时存在的突出问题,如何采用有效措施将细颗粒压在分选盘上,使之能按照分选原理正常进行选形是实现400~800目金刚石有效精确选形的关键。

根据对用原有型号选形机选形400~800目金刚石的测试结果,我们认为可以用以下技术思路解决上述问题:(1)扩大角度器的调节范围使之能方便可靠的使用;(2)对隔振系统进行重新设计保证隔振效果;⑶采取相关的技术措施,克服分选盘的共振和晃动现象。

6 改进设计及效果

6.1 新型角度调节器设计及扩大角度调节范围的实现

针对如何扩大角度调节器角度调节范围的问题,我们经过测试和分析,决定在原用的四边形螺杆角度器上进行改进来扩大它的角度调节范围,以达到既能方便可靠的使用,制造成本和难度又不过高的目的。具体技术方案是:将原螺杆角度器通过铰链固定可滑动的升降块,该滑动升降块安装在选形机的机架支柱上,螺杆角度器上部与分选工作台连接。在使用中如果螺杆角度器调节角度达到极限无法扩大角度时,则将滑动升降块滑槽内的螺栓松开将滑动块向机架上方推动,即可方便增大金刚石分选部的工作角度,据测量,改进设计的角度调节器可实现2°~65°范围内的任意调节,比原设备最高可调节15°增加了50°,可以很容易满足增加超细物料分选角度的要求。改进后的新角度调节器的结构示意如图4所示。

图4 改进后的新角度调节器的结构示意图Fig.4 Structure diagram of the improved angle demodulator

6.2 隔振系统的创新设计

金刚石选形机的工作原理是使用电磁振动器通过板簧传递、带动分选盘振动而对物料进行选形的。但振动器在带动分选盘振动的同时,也带动选形机其它部件的振动,而其它部件的振动传递到分选盘上就会影响分选盘的正常振动,从而影响选形效果并容易产生噪音。因此选形机在工作时振动器在带动分选盘时应尽量减少振动器给其它无关部件带来的振动,使分选盘的振动受到最小的干扰,安装合适隔振装置可以达到理想的隔振效果。

原有机型选形机的隔振装置是将四个或八个橡胶圆柱弹簧分别竖立安装在分选部分的托板下进行隔振,此装置在选形机的分选盘处于水平状态或倾斜角度不大时隔振效果良好。但随着分选盘角度的增大,选形的效果则明显的减弱,同时噪音也随之加大,此隔振装置的隔振效果已无法满足400~800目金刚石颗粒选形的要求。为了解决上述技术难题,必须重新设计隔振系统以克服因分选角度扩大后分选部分重心后移使隔振弹簧受力不均而影响隔振效果的问题。我们经过分析研究、设计、修改和反复多次的试验,最后确定使用碟型组合隔振系统的创新设计。具体结构如图5所示。

采用上述隔振系统后,由于橡胶圆柱弹簧横向斜置的结构特点使之缓振效果非常好。在选形机工作中可以任意调整分选盘的工作角度,振动器除了传给分选盘的振动力不变之外,传给其它的零部件的振动相对立式隔振装置而言已大大减少对分选盘振动的影响,从而提高了分选效果,工作稳定性也更好,噪音也大幅度降低。

图5 使用碟型组合隔振系统的选形机结构示意图Fig.5 Structure diagram of shape sorting equipment using saucer composite isolation system

6.3 分选盘的振动和共振现象对分选效果影响程度的控制

选形机分选盘的晃动和鼓面效应带来的振动对分选效果有较大影响,随着金刚石颗粒的细化,这种影响会更加严重,要实现400~800目金刚石颗粒的有效选形,必须有效控制分选盘的振动和共振现象带来的不利影响。

图6 选形机的盘面和托板连接示意图Fig.6 Connection diagram of disk surface and support plate of the shape sorting equipment

目前选形机上使用的分选盘其底部粘接一板托,通过托板与主振板簧连接使振动传递到盘面上,其结构如图6所示。这种结构导致分选盘的晃动随着盘的面积增大而明显的增大。而这种晃动对物料的运动轨迹会带来较大的影响,进而影响分选效果。我们在用十三斗选形机进行选形试验时发现:300目以粗的物料进行选形时,盘面的晃动对选形的效果基本上没有明显的影响,但是对细颗粒物料选形特别是600目以细时,因为颗粒的质量特别轻,盘面的晃动就对物料的运动产生较大的影响。在研制十七斗的选形机时我们曾采取扩大托板面积来克服此种现象的办法,但此方法需要对电磁铁等部件进行重新设计,并对整机结构都要进行极大的改动,导致设备成本会增加很多。同时,托板的扩大还会带来质振中心和盘体重心的改变,这些改变都将会影响分选的效果。为了减少分选盘的振动和共振现象对400~800目金刚石颗粒分选效果的影响,我们经过反复分析、讨论和反复试验,提出采用缩小盘体面积的方式来解决此问题的设计思路:(1)在不改动分选盘托板的前提下缩小盘体面积实现大幅度降低盘面的晃动;(2)增加了盘体的刚性有效降低鼓面效应的产生;(3)研制成本大幅下降;(4)技术措施简单、可靠宜行。此改进将盘体制成出料口长度为450毫米的等腰三角形,相应的接料斗斗数改为9个,以满足金刚石生产厂家对物料选形分类五个级别的要求。试验结果表明,经此改进后的选形机对400~800目金刚石颗粒的选形效果还是比较明显的,但仍然达不到标准要求的选形效果,分析认为是分选盘盘面的鼓面效应带来的共振问题没有得到有效解决。金属材料本身都有固有频率,而选形机的振动频率高达3000次/分钟,容易与分选盘盘体产生频率共振,加之分选盘盘体较薄但面积又大从而形成鼓面效应,也就是盘面在激振力作用下前后往复运动的同时分选盘盘面还会像鼓面或锣面一样的上下振动,这种振动对分选是非常有害的,首先它会产生较大的噪音,其次这种上下的振动使物料会在分选盘盘上翻滚而无法按分选原理沿分选轨迹进行运动。尤其是细颗粒物料本身由于质量轻,当振动稍大时物料就会飞扬起来而无法选形。因此解决盘面的跳动问题是实现细颗粒物料有效选形的最重要的技术关键。为此,我们经过将近一年时间的攻关,确定了对整个分选部分进行设计改进,对盘体、电磁激振力、振动弹簧各技术要素采取相应的改进措施——重车大功率稳定拖带,实现细颗粒物料压盘、不飞扬的创新设计和选形工艺的确定,最终取得了成功。研制的新型选形机对400~800目细颗粒物料进行选形,镜检结果表明取得了比较满意的效果,表2是新型选形机对细颗粒物料选形后的等积形颗粒百分比含量。

表2 新型选形机对细颗粒物料选形后的等积形颗粒百分含量Tab.2 percentage of equal-area particles of the fine particle materials after sorted by new shape sorting equipment

7 结束语

在金刚石选形过程中,金刚石的形状、金刚石的粒度、选形机的振动力大小、振动方向、分选盘的工作角度及分选盘的表面粗糙度等因素对选形效果均有不同程度的影响。金刚石颗粒跳动、漂浮、乱串、严重粘盘和不能呈射线状散开是原有型号选形机对400~800目细料选形时存在的突出问题,如何采用有效措施将细颗粒压在分选盘上,使之能按照分选原理正常进行选形是实现400~800目有效精确选形的关键。本研究通过新型角度调节器、碟型组合隔振系统等创新设计,实现了角度调节器角度调节范围的扩大和分选盘的振动和共振现象对分选效果的影响程度的有效控制,新型选形机对400~800目细颗粒物料进行选形,镜检结果表明取得了比较满意的效果。

[1] 于广华.中国金刚石选形机发展回顾.中国超硬材料与制品50周年精选文集[M].浙江大学出版社,2014:249-251.

[2] 于广华.浅析金刚石选形机振动结构对选形效果的影响.第五届郑州国际超硬材料及制品研讨会文集[M].海洋出版社,2008: 339-342.

立方氮化硼刀片——一种加工齿轮的高效率刀片

加工齿轮的刀具材料应具备以下要求:①刀具硬度高,耐磨性和耐高温性好;②有足够的抗弯强度和抗冲击韧性;③具有良好的加工稳定性,抗氧化性。满足以上要求的刀具材料有:涂层硬质合金刀具,陶瓷刀具,立方氮化硼刀片。

以上三种刀具的性能不再一一介绍,但每种刀具都有本身的缺陷,之后我国华菱超硬根据以上三种刀具的性能及加工齿轮时出现的问题,于2005年就研制出了可高效率加工齿轮的立方氮化硼刀片BN-S20牌号,属于国家新型专利产品,打破了立方氮化硼刀片不能用于强断续大余量车削淬硬钢的神话。

目前立方氮化硼刀片在精加工大余量齿轮等材料的工件中,由于被加工材料本身的特性及加工精度的要求,以及热处理后的大型齿轮变形量大的问题困扰着机械制造商,以上问题华菱超硬立方氮化硼刀片BNS20牌号均可解决。如加工大型断续齿轮齿面,华菱超硬立方氮化硼刀片BN-S20牌号采用吃刀深度ap= 2.5mm,进给量Fr=0.12mm/r,切削速度Vc=90m/min的切削参数,加工效果是陶瓷刀具的16倍以上。

华菱超硬立方氮化硼刀片BN-S20牌号之所以可有效大余量加工断续齿轮,是在于立方氮化硼刀片BN -S20牌号的硬度在HRC98.5左右。是加工黑色领域中最硬的刀具,而且可在高温下正常加工。并且华菱超硬研制的立方氮化硼刀片BN-S20牌号采用非金属(陶瓷)作为粘结剂,提高了其立方氮化硼刀片本身的抗冲击性能。 (中国刀具商务网)

Study of the Key Technology of Shape Sorting of Micron-sized Diamond

YU Guang-hua1,LIN Feng2,QI Fei1,FAN Fan1,LU Di1,WEI Zan1

(1.Guangxi Liuzhou Huadi Prospecting Equipment Plant,Liuzhou,Guangxi,545005,China;

2.Guangxi Key Laboratory of superhard material,China Nonferrous Metal(Guilin)Geology And Mining Co.,Ltd, National Engineering Research Center for Special Mineral Material,Guilin,Guangxi,541004,China)

For domestic micron-sized diamond industry in China,the diamond product can not be effectively shape sorted to meet the high-end use requirement.In order to solve this technical problem,the physical property of the micron-sized diamond particle has been analyzed and shape sorted by commonly used shape sorting equipment in China. Meanwhile,its movement locus has been observed and analyzed and the effect of microscopy has been reviewed.Moreover,the structure and vibration performance of the shape sorting equipment has been given a detailed technical analysis.Based on the result of the above mentioned work,the key new technology and equipment for micron-sized diamond shape sorting will be researched and developed.

micron-sized diamond;shape sorting;movement locus;vibration isolation system

TQ164

A

1673-1433(2015)04-0001-06

2015-06-10

于广华(1956-),男,高级工程师,从事机械设计工作30余年,1991年起一直从事金刚石选形机的研究开发。E-mail:ygh1956@163.com。

柳州市科学研究与技术开发计划项目(项目编号:2014H020402)

于广华,林峰,齐飞,等.微米级金刚石选形关键技术的研究[J].超硬材料工程,2015,27(4):1-6.