换热网络中热口袋与精馏塔的热集成

王欣华,王彧斐,冯 霄

(中国石油大学(北京)新能源研究院,北京 102249)

能源供应是经济增长的瓶颈,要使经济强劲增长,势必要提高能源利用效率。化工过程中分离单元的能耗大约占40%~70%,而其中95%是精馏过程消耗的[1-2]。因此,利用过程余热降低精馏过程的能耗,对提高化工过程的能源利用效率具有非常重要的意义[3]。

20世纪80年代,Linnhoff等[4-6]提出了夹点技术,从宏观的角度分析了过程系统中能量流沿温度的分布,从中发现系统用能的“瓶颈”,并给出了解决“瓶颈”的方法。在换热网络的总复合曲线(CGCC)上,当夹点之上出现内部局部热源或夹点之下出现内部局部热阱时会形成热口袋,但夹点技术对换热网络的热口袋中热量的梯级回收利用的研究并不充分。Hindmarsh等[7]提出了带有塔换热网络的CGCC,将精馏过程与换热网络联系起来。Linnhoff等[5]提出精馏塔与背景过程(指不含分离过程的过程系统)的集成应不跨越夹点,通过将单塔与过程热集成降低精馏塔的公用工程用量[8]。Kemp和Smith提出了通过泵回流、预热进料等方法将精馏塔与背景过程的热集成[9](195-196)。但以上的集成中均将热口袋作为内部换热而剔除,未考虑热口袋中热量的多次梯级利用。

在热口袋中热量的利用方面,Kemp提出了多效蒸发与热口袋的集成[9](206-208)。Wang等[10]提出用热口袋中的热工艺物流产生高品位蒸汽,用低品位蒸汽加热口袋中的冷工艺物流,进而实现热口袋与公用工程的集成。Luo等[11]提出用两步法将口袋与低温过程集成。

本工作考虑将热口袋与精馏塔集成,对热口袋与精馏塔的集成方法进行研究,针对某乙二醇装置提出热口袋与精馏塔集成方案,以期实现热口袋中热量的多次梯级利用。

1 原理和集成方法

1.1 原理

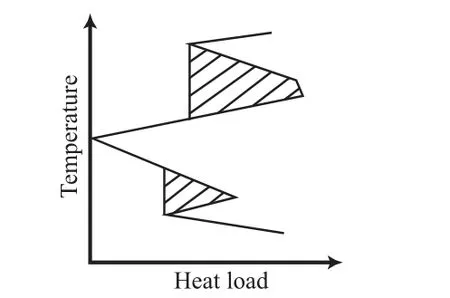

换热网络的CGCC见图1。换热网络的CGCC有时会形成口袋(见图1阴影部分),说明换热网络中存在内部局部热源(夹点之上)或内部局部热阱(夹点之下)[6](221-223)。通常热口袋中物流间相互换热,不需要公用工程提供热量。

图1 换热网络的CGCCFig.1 A grand composite curve(CGCC)of heat exchanger network.

热量不仅有量的属性还有质的属性[6](37-38),量的属性反映在所用热量的多少,质的属性体现在所用热量温度的高低。热口袋与精馏塔的集成不仅体现在量的再利用,也体现在质的合理匹配。

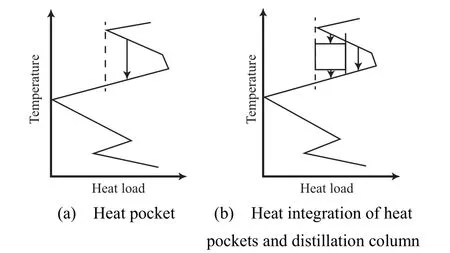

热口袋热量回收的分析见图2。图2(a)表示初始热口袋中热量的利用情况,仅为过程热物流与冷物流换热。图2(b)表示热口袋与精馏塔的集成(图中矩形代表精馏塔),此时用热口袋里的热物流加热精馏塔底再沸器,用精馏塔的冷凝热加热口袋里的冷物流,以达到热量多次梯级利用的目的,使得热量在品质上合理匹配。

图2 热口袋热量回收的分析Fig.2 Energy recovery in a heat pocket.

1.2 集成方法

根据精馏塔与背景过程的CGCC,可以得出能实现热口袋与精馏塔的热集成的精馏塔与热口袋的相对位置关系有两种:一是精馏塔恰好可以放进热口袋;二是精馏塔虽不可以直接放进热口袋,但通过调整,可与热口袋实现热集成。由于新增物流换热,且物流间换热温差减小,所以导致精馏塔的再沸器和冷凝器的换热面积增大,需要新增换热设备。

热口袋与精馏塔集成的不同情况见表1。表1a为精馏塔恰好可以放进热口袋的情况,这样无需对精馏塔进行调节,可直接用工艺热物流加热精馏塔底再沸器的冷物流,工艺冷物流用来冷却精馏塔顶冷凝器的热物流。

表1b为精馏塔的温位位于热口袋之上(或之下)的情况,当热负荷合适时,可通过降低(或升高)精馏塔的操作压力实现热集成。由于精馏塔操作压力变化,冷凝器和再沸器的出口温度也会改变,如果后续还有用能设备,需要考虑温度的变化对后续流程的影响。

当精馏塔的热负荷大于热口袋所能提供的热负荷时,则精馏塔的调整有4种情况:降低精馏塔的回流比(见表1c)、部分热集成(见表1d)、多效精馏(见表1e)、采用中间换热流程(见表1f)等。

表1c为通过降低精馏塔的回流比实现热集成的情况,减小回流比的前提是需要满足精馏塔的分离要求。由于精馏塔的回流比一般只能微调,故此法适用于精馏塔的热负荷略大于热口袋所能提供的热负荷的情况。

表1d为通过部分热集成实现热口袋与精馏塔集成的情况。当精馏塔的热负荷比热口袋所能提供的热负荷大很多时,可考虑这种方法。

表1e为通过多效的方式实现热集成的情况,多效不仅需要新增换热设备还需要新增塔设备。此法适用于精馏塔的热负荷相对较大且塔顶与塔底温差相差不多的情况。

表1f为通过增加中间再沸器(或中间冷凝器)实现部分热集成的情况。当精馏塔顶与塔底温差较大时,可考虑采用增加中间换热器,阶梯回收热口袋里的能量。

当精馏塔的进料组成(组成一般变化不大,故不考虑组成对塔顶冷凝和塔底再沸温度的影响)和流量变化时,可由物料衡算得出塔顶和塔底的流量,进而计算出冷凝器和再沸器的热负荷,再与热口袋集成。

表1 精馏塔与热口袋集成的不同情况Table 1 Heat integration of heat pockets and distillation columns

2 案例分析

2.1 数据提取

对某140 kt/a乙二醇装置工艺流程[12]进行分析,提取热物流5股,冷物流8股,物流数据见表2。该装置精馏塔有环氧乙烷精制塔、乙二醇塔、二乙二醇塔,3个塔的冷凝器和再沸器的数据见表3。

表2 乙二醇装置背景过程的工艺物流数据Table 2 Stream data of the background process in an ethylene glycol plant

表3 乙二醇装置精馏塔冷凝器和再沸器的数据Table 3 Data of the coolers and reboilers of the distillation columns in the ethylene glycol plant

2.2 热口袋用能分析

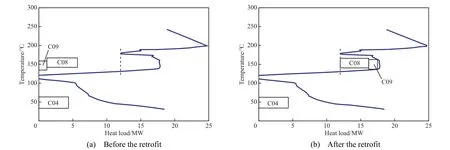

乙二醇装置热口袋与精馏塔集成后优化前后的CGCC见图3。将表2中物流数据输入Aspen Energy Analyzer软件,取最小传热温差10 ℃,可获得背景过程的CGCC(见图3(a)),夹点出现在120.2 ℃处。

图3 乙二醇装置热口袋与精馏塔集成后优化前后的CGCCFig.3 CGCC flowsheets of the ethylene glycol plant before and after the heat integration of heat pockets and distillation columns.

由图3a可看出,该过程夹点之上有两个热口 袋,其中,较高处的热口袋是由反应热产蒸汽而形成的,温位较高,且热口袋附近没有合适温位的精馏塔匹配,故不考虑。中间处的热口袋附近有乙二醇塔和二乙二醇塔,乙二醇塔顶产0.3 MPa低压蒸汽,塔底用1.45 MPa中压蒸汽加热;二乙二醇塔顶用冷凝水冷凝,塔底用1.45 MPa中压蒸汽加热。两精馏塔虽然无法直接与热口袋集成,但在确保产品收率、产品质量要求和产量的前提下,可通过降低乙二醇塔的回流比、提高二乙二醇塔的塔压的方法,实现热口袋与精馏塔的集成。由于环氧乙烷精制塔温位太低,无法与热口袋集成,故不考虑。

2.3 热集成方案

1)降低乙二醇塔的回流比,用热物流H1加热乙二醇塔底物流,用乙二醇塔顶物流加热口袋里的冷物流C1。

2)提高二乙二醇塔的塔压,用热口袋里的热物流H4加热二乙二醇塔底再沸器,热口袋里的冷物流C4冷却二乙二醇塔顶冷凝器。

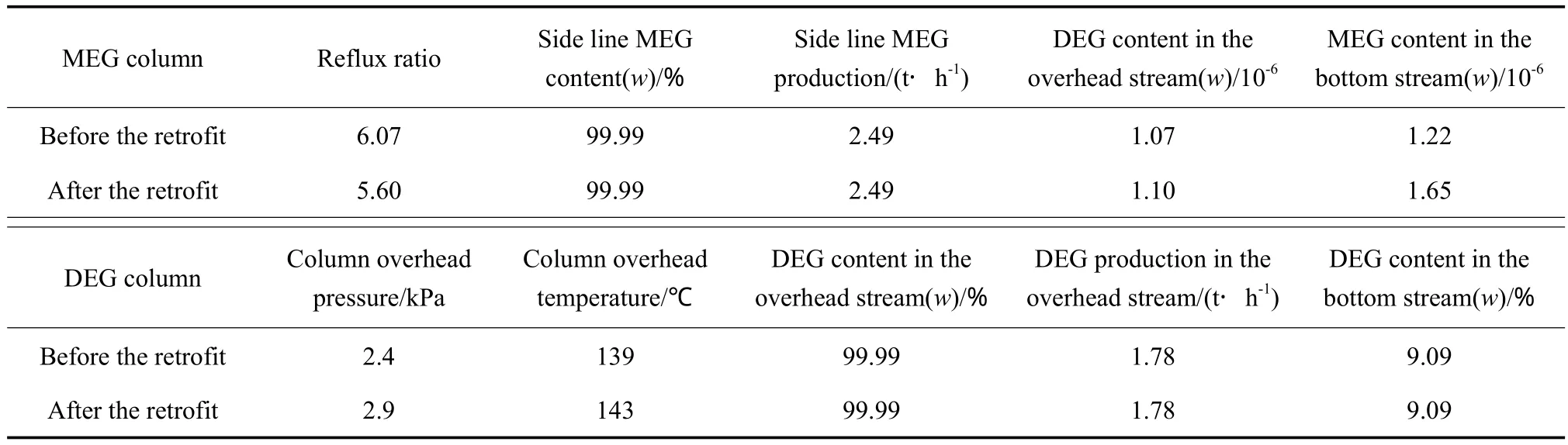

乙二醇塔和二乙二醇塔优化前后的工艺参数采用Aspen HYSYS软件Distillation column模块模拟获得,模拟结果见表4。

表4 乙二醇塔和二乙二醇塔优化前后的工艺参数Table 4 Technological parameters of MEG column and DEG column

2.4 热集成方案的经济性

2.4.1 年节省费用

年节省费用(S)为再沸器节省的蒸汽费用,按式(1)计算。

式中,F1为改造前的蒸汽流量,t/h;ty为年工作时间,按8 000 h计;Psteam为蒸汽价格,1.45 MPa中压蒸汽的价格为174元/t,0.3 MPa低压蒸汽的价格为102元/t。

改造后乙二醇塔、二乙二醇塔的再沸器改为物流加热,所以共节约中压蒸汽费用8.52×106元/a。

2.4.2 设备投资费用

由于改造后乙二醇塔和二乙二醇塔的塔底再沸器中的加热物流由蒸汽变为工艺热物流H1和H4,塔顶冷凝器中的冷却物流由冷却水变为工艺冷物流C1和C4,所以传热系数发生改变。另外,这4个换热器的传热温差均较改造前减小。因此,原有的换热器不能满足要求,需要换新的换热器。

乙二醇装置优化后的节能数据与成本核算的结果见表5。由表5可见,热口袋与乙二醇塔和二乙二醇塔集成后共节约蒸汽费用8.52×106元/a,设备投资费用共计1.72×106元,投资回收期短,经济效益显著。将热口袋与乙二醇塔和二乙二醇塔集成,回收了过程余热,实现了热量的多次梯级利用,节能效果明显,且有很好的经济效益。

表5 乙二醇装置热口袋与精馏塔集成后优化后的节能数据与成本核算Table 5 Energy saving and cost accounting of the ethylene glycol plant after the heat integration of heat pockets and distillation columns

3 结论

1)将热口袋与精馏塔集成,不仅可回收精馏塔的冷凝热,也可利用过程余热作为精馏塔再沸器的热源,实现热量的多次梯级利用。与口袋中冷热物流之间换热以及热口袋外精馏塔与过程物流集成相比,可实现热量品质的合理匹配。

2)根据精馏塔与口袋的相对位置以及热负荷情况,提出6种具体的热集成方法。

3)以某140 kt/a乙二醇装置为例,将装置换热网络中热口袋与精馏塔集成,热口袋与乙二醇塔和二乙二醇塔集成后共节约蒸汽费用8.52×106元/a,节能效果明显,经济效益显著。

[1]李凤莲,任瑞平. 化工精馏高效节能技术开发及应用[J]. 化工管理,2014(18):162 - 163.

[2]赵苏杭. 影响精馏操作的主要因素及精馏节能技术浅析[J].化工管理,2013(6):30 - 32.

[3]张小锋,湛世辉,冯霄. 采用减三线油回收裂解气高温余热方案的研究[J]. 石油化工,2014,43(10):1190 - 1195.

[4]Linnhoff B,Vredeveld R. Pinch Technology Has Come of Age[J]. Chem Eng Prog,1984,80(7):33 - 40.

[5]Linnhoff B,Dunford H,Smith R. Heat Integration of Distillation Columns into Overall Processes[J]. Chem Eng Sci,1983,38(8):1175 - 1188.

[6]冯霄. 化工节能原理与技术[M]. 3版. 北京:化学工业出版社,2009.

[7]Hindmarsh E,Townsend D W. Heat Integration of Distillation Systems into Total Flowsheets:A Complete Approach[C].1984 Annual AICHE Meeting,1984.

[8]Smith R. Chemical Process Design and Integration[M]. New York:Wiley,2005.

[9]肯普. 能量的有效利用,夹点分析与过程集成[M]. 北京:化学工业出版社,2010.

[10]Wang Yufei,Feng Xiao,Cai Yan,et al. Improving a Process’s Efficiency by Exploiting Heat Pockets in Its Heat Exchange Network[J]. Energy,2009,34(11):1925 - 1932.

[11]Luo Yiqing,Feng Shengke,Sun Changjiang,et al.A Two-Step Design Method for Shaft Work Targeting on Low-Temperature Process[J]. Chin J Chem Eng,2014,22(6):664 - 668.

[12]杨志剑,任楠,唐颐. 环氧乙烷催化水合制备乙二醇的研究进展[J]. 石油化工,2010,39(5):562 - 569.