200吨铸造起重机花键轴断裂原因分析

虞 强

(攀钢集团攀枝花钢钒有限公司,攀枝花 617000)

0 前言

200吨铸造起重机是我厂关键设备之一。1号方坯钢水接收跨2号200吨起重机2003年12月底投入生产以来,走行机构万向联轴器多次出现突然断裂,引发万向联轴器花键轴高空坠落险肇事故。

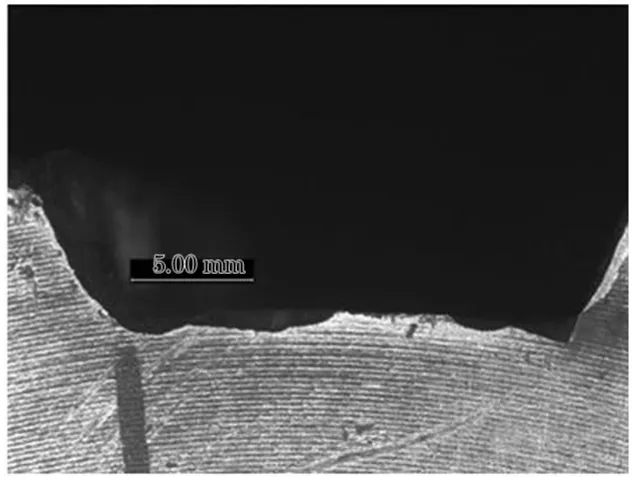

2013年12月17日23时43分左右,一方接收2号200吨起重机空载运行至一方2号转盘上方时,走行东北角万向联轴器的花键轴掉落至零米地面上,重约10千克,坠落高度30米,给地面行走职工人身安全带来极大威胁,图1为断裂事故现场。

为了分析万向联轴器坠落事故险肇原因,杜绝事故再次发生。保证设备安全运行,对走行万向联轴器强度进行验算,断裂的花键轴宏观形貌和断口进行观察分析,对花键轴的金相组织、形状尺寸及硬度进行测试。

图1 断裂现场

1 万向联轴器验算

1.1 主要技术参数

图2 走行机构传动图

图2 为200吨铸造起重机走行机构传动系统简图,电机额定功率N=38 kW,电机转速n电=728 r/min,减速机速比i=20,车轮直径d为710 mm,最大轮压575 kN,万向联轴器型号为SWF285F-2×800,最大允许静转矩Tm=51 kN·m,允许对称疲劳转矩Tf=29 kN·m。根据手册[1-2],验算如下。

1.2 静强度验算

计算转矩Tc

式 (1) 中 :u—— 滑 动 摩 擦 系 数(0.15~0.2),取0.2;d——车轮直径(m),为0.71 m;∑Pmax——若一根联轴器驱动一个车轮,即为该车轮的最大轮压(kN),为575 kN。

Tc≤Tm,静强度满足要求。

1.3 疲劳强度验算

联轴器转速n:

理论转矩T:

计算转矩Tc:

式(2)~(4)中:K3—电机频繁过载系数(工作级别≥M6,取1.8);N—电机额定功率(kW);n—联轴器转速(r/min)。

Tc≤Tf,疲劳强度满足要求。

2 外观检查

花键轴断裂位置如图3所示,断裂发生在轴身与花键段的过渡处。断口面虽已经严重磨损,但显示一圈未焊的圆形痕迹。圆形痕迹距轴颈表面大约12 mm。断裂起源于圆形痕迹的外侧,图4显示尚未磨损的断裂起源点。

图3 花键轴断口形态

图4 尚未磨损的断裂源

花键齿宽窄不一。图5示花键端面的外貌,标尺“1 cm”正对的一个花键齿最小,只有11 mm,其余花键齿的宽度在14~14.3 mm范围不等。花键齿齿面存在部分磨损,图5中用黑线标识的对应齿面有相当长度被磨损,而另一段没有磨损,说明花键轴在系统中对中不良。从图6还可看出,齿间有加工沟槽。

图5 花键轴自由端面外貌

图6 齿间加工沟槽图

3 金相组织及硬度检查

通过断裂源区切取的金相试样,抛光浸蚀,显微镜观察[3]发现焊道下裂纹,见图7,说明修复焊的工艺不当。表面堆焊层组织为定向凝固的柱状晶,而热影响区组织为马氏体或马氏体+贝氏体的混合组织,见图8,说明焊前没有预热,焊后又没有热处理。

图7 热影响区和焊补层的裂纹

图8 热影响区的组织和裂纹图

对于42CrMo钢,含碳量和合金含量都较高,淬透性好[4],在焊接过程中必须严格控制冷却速度,才能避免淬火组织和热影响区开裂。

从花键轴上切取横向试样,从花键齿至内部测定布氏硬度[5]见表1,结果为(186~252HB),不能满足技术要求(285-321HB)。

4 改进措施

(1)在万向联轴器下方增设检修平台,便于日常对万向联轴器的检查,同时避免万向联轴器断裂后的高空坠落。

表1 硬度检验结果

(2)对在用的万向联轴器进行无损检测,以确定是否存在裂纹。

(3)将万向联轴器的花键轴安装在冲击载荷相对较低的减速机端,降低振动载荷对花键轴的影响。

(4)选取质量可靠的厂家,提高万向联轴器备件质量的可靠性。

5 结论

(1)通过以上验算和分析,设计的万向联轴器强度满足实际工作要求。

(2)使用中的花键齿加工质量低劣,会造成振动载荷。花键轴变形或在系统中不对中,造成偏磨,同时不能均匀承载载荷。

(3)补焊层组织为定向凝固的柱状晶,热影响区出现马氏体,说明焊前没有预热,焊后又没热处理,因此产生焊接裂纹。如果焊条没有烘烤,会加剧焊道下产生冷裂纹的倾向。焊接裂纹在使用中扩展,最终造成花键轴断裂。

(4)通过按照改进措施实施后,提高了设备安全可靠性,保证了设备的安全运行,避免了万向联轴器高空坠落事故发生。

[1]徐灏.机械设计手册[M].北京:机械工业出版社,2000.

[2]张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1998.

[3]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.

[4]陈国民.齿轮材料和热处理[Z].郑州机械研究所,2004.

[5]韩德伟.金属硬度检测技术手册[M].长沙:中南大学出版社,2003.