基于在线测量系统的转轴精密磨削加工

张 涛,李东亚,宋思明

(洛阳轴研科技股份有限公司,河南洛阳 471003)

0 前言

高速电主轴是现代数控机床和加工中心的重要部件,它是将电机转子直接热装于高精度的转轴零件上,定子热装于壳体冷却套上,组装相关零件形成一个完整的主轴单元,通过驱动电源直接驱动主轴进行工作,实现了电机、主轴的一体化功能[1]。高速电主轴性能的高低直接影响着高速高精度加工机床的整体发展,因此对其精密零件的尺寸及几何精度等方面的要求也相应提高了很多[2-3]。

磨加工在线测量系统的产生促进了半自动、自动磨床的发展,它由振动仪、定位仪和主动测量仪组成,可以通过定位仪、振动仪与主动测量仪测量所得的信号向数控系统反馈,实现闭环控制,保证机床各加工动作的完成,最终保证零件加工尺寸,在线测量系统是磨床精密磨削的关键[4-5]。本文运用在线测量系统,编写转轴的具体磨加工程序,与传统加工方式对比获得了更高的产品精度和工效。

1 电主轴结构及在线测量系统介绍

1.1 电主轴结构

电主轴结构见图1所示,其中转轴作为电主轴的重要零件,其在运行中需要承受由轴承热膨胀和离心力等因素所造成的负荷变化,因此对其轴颈的尺寸公差、锥度和粗糙度,轴肩的粗糙度、垂直度要求很高。因此研究转轴的精密加工方法至关重要。

图1 电主轴结构图

1.2 应用环境

本公司所使用的M1432B普通万能磨床采用往复磨削方式,需磨削停止后才能测量工件尺寸,再反复进行尺寸补偿直至加工完成。这种工作方式磨削出的零件精度一致性差,每个零件往往需要多次加工,操作人员劳动强度高,工效难以提升。

现公司引进了G32A斜进式数控磨床,该轴颈磨床采用X、Z双数控进给轴,其中X轴为斜轴,与Z轴成60°夹角,用于实现数控磨床的斜进式数控加工,其特点是同时磨削轴颈轴肩处,能保证两者之间的尺寸精度和垂直度,且轴肩处磨削效果好、粗糙度低,有良好的清根效果,而该机床所具有的在线测量系统,更是加工精度、安全和效率的保证。

1.3 在线测量系统组成

G32A数控磨床在线测量系统包括定位仪、振动仪和主动测量仪。

(1)定位仪采用意大利马波斯弯头定位仪(简称端测),用于对工件水平方向进行定位,以保证工件水平方面的尺寸,是机床实现批量生产的根本。

(2)振动仪采用马波斯E20N振动仪,用于实时测量加工过程中的振动水平,再通过仪表显示出来,供操作人员时时监控,并可在振动超过设定值的时候实现自动退刀,提高加工过程的安全性。

(3)主动测量仪则采用马波斯E9,它主要由测量装置、驱动装置和主动测量控制系统三部分组成。其中主动测量控制系统是核心;测量装置采用双臂式结构,利用差动式电感位移传感器进行测量;驱动装置采用油缸驱动,其结构原理如图2所示。

图2 磨加工主动测量仪工作原理图

主动测量仪是整个在线测量系统的核心,用于测量轴颈尺寸,并根据测量尺寸时刻向主动测量仪传递电信号,数控系统接收到信号后根据监测项目进行运算获得磨削当前状况,并以此来判断工件尺寸状态,通过控制磨削进给速度最终保证轴颈的圆度、锥度和尺寸等,主动测量控制器则将加工尺寸测量结果或判断结果以合适方式显示,用于人机交互[6]。

2 加工程序编写及加工过程介绍

G32A数控磨床采用的数控系统为FANUC se⁃ries Oi Mate-TD系统,它主要通过宏程序编写用户加工程序[7]。宏程序是通过数学计算或逻辑运算,以变量的不断变化进行编程,程序简洁且逻辑性强。但是宏程序的编写需要掌握较多数控知识,对编程人员和操作人员的要求较高。而将主程序和宏程序结合起来使用,把宏程序作为子程序,在主程序中以各种方式调用宏程序,使编程和加工调试方便快捷,能降低编程人员和操作人员的工作难度。

2.1 主程序和宏程序编写

G32A斜进式数控磨床在使用在线测量系统时常用来精磨直径为8~80 mm的转轴零件,这里以磨削直径50 mm转轴为例,编写主程序O0001和加工宏程序O9100如下所示,其中砂轮在程序中的刀具号为T01。

O0001(主程序)

N1 M96 P9000(紧急回退程序)

N2 M98 P9010(砂轮转速判定)

N3 G54

N4 G98

N5 G65 P9020 K20.(每20件自动修整砂轮)

N6 G65 P9030 U[#601+10.]X#601 Z#602(端测定位)

N7 G55

N8 M03 S150.(工件轴旋转)

N9 T0101(砂轮补偿开启)

N10 G65 P9100 X50.U0.10 W0.10 H0.12 D0.01 I0.05 J0.04 A0.25 B0.15 C0.10 E0.04 F0.02 S1.(调用加工宏程序)

N11 M05(工件轴旋转)

N12 M09(切削液关)

N13 G00 X300.Z50.(快速退刀)

N14 T0100(砂轮补偿关闭)

N15 M30(主程序结束)

O9100(加工宏程序)

N1 M17(外径测量仪退出)

N2#21=ABS[#21]+ABS[#24]

#4=ABS[#24]+ABS[#4]+ABS[#5]

#5=ABS[#24]+ABS[#5]

N3 G98

N4 M08(切削液开)

N5 G00 Z[#23+0.5]X#500F3500.

N6 G01 X[#21+0.8]F3500.

X[#21+0.6]Z[#23+0.3]F100.

X[#21+0.4]Z[#23+0.1]F50.

Z#23 F3.

N7 M16(外径测量仪进入)

N8 M20(间隙消除开启)

N9 G04 X0.5

N10 G31 P4 X#21 F3.(间隙消除进给速度)

N11 M21(间隙消除关闭)

N12 G01 X#4 W-#11 F#1(粗磨进给速度)

N13 M15(呼叫外径测量程序)

N14 G04 X1.

N15 G01 X#5 W-#7 F#2(精磨进给速度)

N30(P1)G31 P1 X[#24-0.2]F#3(P1进给速度)

N40(P2)G31 P2 X[#24-0.2]F#8(P2进给速度)

N50(P3)G31 P3 X[#24-0.2]F#9(P3进给速度)

N16 M17(外径测量仪退出)

N17 G04 X#19(光磨时间)

N18 G01 U3.W1.F200.

N19 G01 X#500 F3500.(返回初始位置)

N20 M99(程序结束,返回主程序)

2.2 子程序调用指令

G65、M96、M98均为调用子程序,三者有区别:G65可指定参数且修改方便,在O0001中分别调用了O9020、O9030和O9100三个宏程序,其中O9020通过更改参数K即可设定加工多少件修砂轮,O9030中参数#601和#602表示端测坐标位置,而加工程序O9100只需更改工件外径尺寸参数X和总磨量U等参数即可加工不同零件;M98不能指定参数,但可以指定顺序号,在这里调用程序O9010目的是调整砂轮转速保证线速度恒定;M96为子程序待机插入,在程序运行中当有相应信号输入时,当前程序中止运行,转为运行M96调用的子程序,此处调用紧急回退程序O9000。

2.3 G31跳转指令

G31是与外部设备一起应用的,当无外部信号时,G31同G01直线插补功能相同,当有外部信号时输入时,当前程序段停止,开始执行下一程序段。在O9100中N10段程序表示砂轮以3 mm/min的速度消除间隙,当CNC系统检测到主轴负载有轻微变化时,间隙消除关闭,程序跳转至N12开始以粗磨进给速度开始磨削,该段程序目的是以较快速度消除间隙,节省加工时间。程序段N30、N40、N50则表示测量仪在测量尺寸到达设定值时,进给速度分别跳转至P1、P2、P3进给速度。

2.4 宏变量的使用

宏程序中使用的宏变量包括局部变量和公共变量。公共变量可在宏程序中的任意位置使用,其变量号为#100~#199与#500~#999,其中#500~#999为保持型公共变量其特点是关机不清零。而#100~#199的公共变量以及局部变量在关机后会清零,每次调用程序都需要重新赋值。局部变量为#1~#33,它常用于主程序以G65调用宏程序时以参数的形式进行设定,常用的局部变量见表1所示。

表1 常用局部变量号对应地址

O9100程序中#500表示砂轮设定安全位置,X表示外径终磨尺寸,U表示外径总磨量,W表示端面起始位置,H表示端面粗磨量,D表示端面精磨量,I表示外径粗磨量,J表示外径精磨量,A表示粗磨进刀速度,B表示精磨进刀速度,C表示P1进给速度,E表示P2进给速度,F表示P3进给速度,S表示外径光磨时间。

2.5 加工过程介绍

整个加工过程包括砂轮修整、端测定位、主动测量仪设定以及工件磨削循环。

(1)砂轮修整是加工精度的保证,在首次加工之前,由于砂轮表面状况不明,应先修整砂轮。当砂轮磨削一定数量的转轴后,砂轮表面需要重新修整,每次加工程序都会自动判断是否到达修整砂轮的加工次数,若达到则修整砂轮。修整结束后系统会根据程序把修整量补偿到工件坐标系和砂轮坐标系所表示的位置变量里。

(2)端测定位:在机械坐标系下通过工件位置预先设定端测位置,其X轴、Z轴位置信息分别存储在共变量#601和#602之中,每次加工时系统读取该位置信息即可对工件进行定位。

(3)主动测量仪设定:采用标准件对主动测量仪进行设定,调整量仪上下两测臂使其综合读数为零,调整完毕后放置上待加工件,此时用主动测量仪测量的读数即为该工件的磨削余量。根据磨削余量设定P1、P2跳转点,P3为零点。一般将P2设为0.01 mm,P1设为0.03 mm。

(4)工件磨削循环:当定位完成后,砂轮向转轴待磨位置进给,期间速度依次减慢直到设定位置,之后砂轮以3 mm/min的速度消除间隙,接着主动测量仪前进至轴颈处开始测量,之后X轴、Z轴以粗磨削进给速度和精磨削进给速度通过直线插补同时磨削转轴轴肩和轴颈处。当轴肩处磨量磨削完毕后,磨削进给速度由精磨进给速度降为P1进给速度,开始单独磨削轴颈处。随着磨量逐渐减小,当测量仪感应到设定的P1点后(P1灯亮),磨削进给速度降为P2进给速度,并以此速度继续进给,直到测量仪感应到设定的P2点(P2灯亮),磨削进给速度降为P3进给速度,并以此速度继续进给,直到测量仪感应到设定的P3点(P3灯亮),之后光磨一定时间后达到最终尺寸,之后量仪退出,X轴以快速退刀速度返回初始位置,加工完成。

3 加工结果对比

本公司转轴精磨加工采用先试磨出合格的首件,将其作为标准件为接下来的加工提供尺寸参考。这里以磨削直径为50 mm转轴轴颈和轴肩处为例,磨削余量为0.1 mm左右,其中轴颈最终尺寸要求为49.995 mm~50 mm之间,锥度≤2μm,圆度≤2μm,粗糙度≤0.4μm;轴肩处要求粗糙度≤0.4μm,与轴颈的垂直度≤5μm。

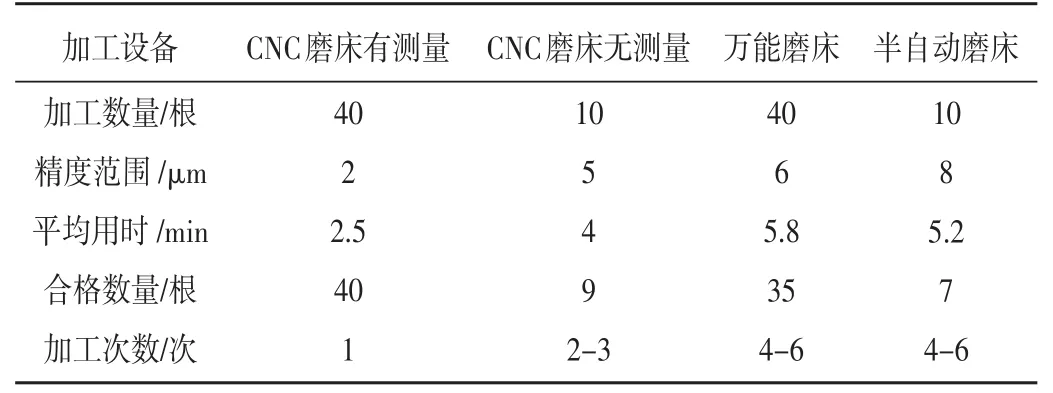

该批转轴零件共100根,采用的标准件直径为49.998 mm。用G32A数控磨床运行程序O0001结合在线测量系统磨削其中40根,使用M1432B万能磨床磨削40根,在不使用测量仪时使用G32A数控磨床加工10根,半自动磨床因为进给时有轻微的冲击,一般不用来进行精磨加工,这里也加工10根来做对比,实际加工结果见表2所示。

加工结果表明M1432B万能磨床和半自动磨床加工次数最多,一个零件需反复加工4~6次,操作人员还需停机测量,加工时间长,精度统一性差,都有较多不合格品产生。而G32A数控磨床在不使用测量仪的情况下,每件零件也需反复加工2~3次,精度分散范围也比使用测量仪加工时大。

表2 加工结果对比

当使用在线测量系统时,仅需运行一次程序即可完成零件加工,加工效率高;40件已加工零件精度分散范围在2μm以内,各项要求均在公差范围内,精度一致性很好;特别是对轴肩处的磨削效果好,比手动磨床“靠磨”所得表面粗糙度很大的提升;操作人员只需更改个别参数即可加工不同零件,操作简单、易学,工作强度低。

4 结论

将主程序和宏程序结合起来编制加工程序,运用在线测量系统进行转轴精密加工,相比其他加工方式优势明显,能够节省大量时间和劳动力,降低了加工成本,提高了产品合格率、工件精度和尺寸一致性,特别适用于大规模生产。现公司对成批次的转轴零件全部采用在线测量系统进行数控加工,产品质量和加工效率都有了明显提高,收到了良好的经济效益。

[1]储开宇.数控高速电主轴技术及其发展趋势[J].机床与液压,2006(10):228-230.

[2]孙海明,刘志峰,周丹,等.电主轴寿命及灰色预测[J].合肥工业大学学报,2014,37(3):257-261.

[3]刘高进,马会防,戴素江,等.陶瓷球轴承高精密电主轴临界转速分析[J].机电工程技术,2014(4):66-70.

[4]常焱森.FANUC-0i系统在数控磨床中的应用[J].数字化用户,2013(8):21.

[5]郑鹏,张琳娜,刘武发,等.新型磨加工主动测量控制仪的研究[J].仪器仪表学报,2013,34(10):2365-2372.

[6]高方.磨加工主动测量控制的关键技术及应用[D].郑州:郑州大学,2014.

[7]G32A-120CNC操作及维护手册[Z].台中:主新德科技有限公司,2010.