爬行式钢管外表面打磨器

何小琳,熊健祥,胡庆乐,李克天

(广东工业大学机电工程学院,广东广州 510006)

0 前言

市面上现有对钢管进行打磨除锈的方法和工具,最为普遍的是人工使用简单的砂纸或电动工具除锈。该方法的优点是除锈全面,但劳动强度大;抛丸机可用于打磨除锈,但体积较大,操作不便,缺乏灵活性,无法应用于已经安装在现场的固定栏杆的除锈;还有高压喷水除锈,不但耗费水资源,也不方便进行大面积工作,残留水分易使表面再度生锈[1-2]。还有一种方法就是化学除锈,这种方法成本高,对环境影响也很大。针对已经固定安装的栏杆除锈困难的问题,本文设计开发了一种结构简单、使用灵活、自动化程度高、节能环保的除锈打磨器,专用于金属圆柱外表面栏杆的打磨和除锈。

1 总体结构和原理

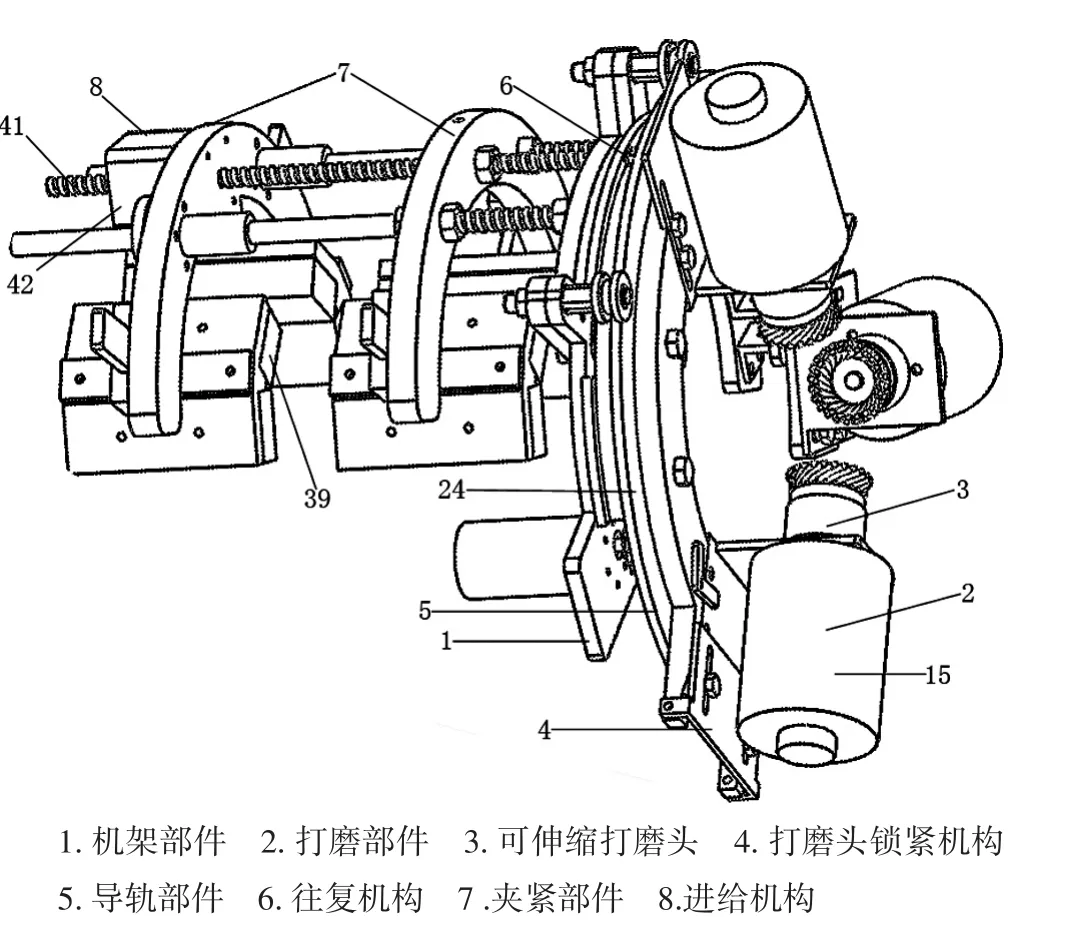

如图1所示,爬行式钢管外表面打磨器主要由机架部件1、打磨部件2、可伸缩打磨头3、打磨头锁紧机构4、导轨部件5、往复机构6、夹紧部件7、进给机构8和控制部分等组成。

图1 爬行式钢管外表面打磨器总体结构

机架部件1通过夹紧部件7装夹于所需打磨的钢管上。两组夹紧部件7中的电磁铁39通电夹持,断电放松;整体呈C字型的结构使打磨器易于在钢管上装卸;在导轨部件5中弧形导轨24的作用下,打磨头可以沿钢管作旋转运动;三个电机15之间的夹角为120°,电机15带动钢丝轮绕着钢管轴心旋转,每个打磨头绕钢管的打磨弧度大于120°;三个打磨头的打磨弧度连起来,可完成钢管外表面的完整打磨;可伸缩打磨头3能自动调节钢丝轮与钢管的距离,改善打磨效果;贯通轴式直线电机42转子具有内螺纹,与丝杆41配合形成丝杆螺母副实现进给直线运动;利用两套夹紧部件7的交替松紧,驱动打磨器爬行进给移动。

2 往复机构

打磨器能沿钢管做往复旋转运动是通过往复机构实现的,该机构如图2所示。由右链轮33、链条32、换向爪35、上挡板34、下挡板30、左扭簧36、右扭簧29、导向槽31和减速电机45等组成;右链轮33安装于减速电机输出轴上,减速电机固定在图1的机架上;链条32的上段外侧与下段的内侧分别与上挡板34和下挡板30接触,并环绕两端链轮;左扭簧36和右扭簧29用螺钉固定,左扭簧36末端固定在下挡板30上,右扭簧29固定在上挡板34上。

图2 往复机构原理图

若换向爪的上钩脚38钩住链条32上段内侧,则导向脚37在下导向槽31中滑动,即换向爪顺时针移动。下钩脚39将悬空,不与链条32的下段接触。导向脚37在下导向槽31中滑动,防止上钩角38与链条32脱离啮合。当换向爪35运行到导向槽31的左端,左扭簧36弯曲变形,贮存能量,导向脚37最后不受导向槽31的制约,上钩角38与链条32脱离啮合,在左扭簧36的作用下,导向脚37迅速被推向上导向槽31,同时下钩脚39与链条32的下段的外侧啮合。链条32带动换向爪35逆时针移动。同样道理,在导向槽31的右端,换向爪35和上下钩脚完成切换,换向爪35又顺时针移动。该机构将减速电机45的单方向旋转运动转换成打磨器所需要的往复旋转运动。

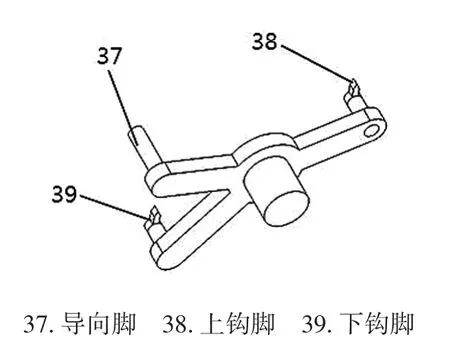

如图3所示的换向爪由上钩脚38、下钩脚39和导向脚37组成。

图3 换向爪结构

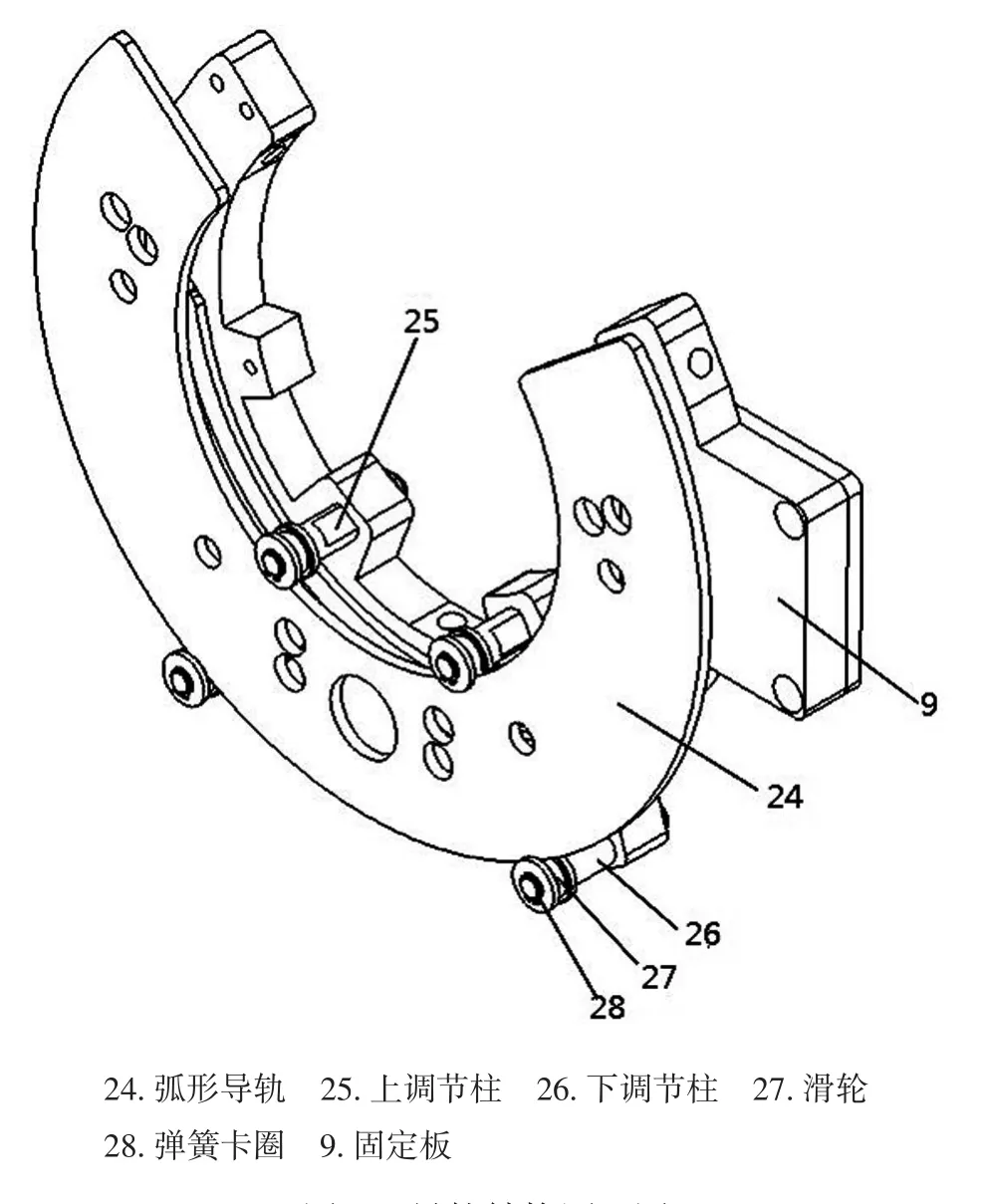

导轨结构原理如图4所示。弧形导轨24与固定板9配合实现打磨头在钢管上的整周打磨。

图4 导轨结构原理图

3 可伸缩打磨头

可伸缩打磨头结构如图5所示。该结构由电机15、电机轴套筒16、定位销20、弹簧17、定位套筒18、连接套筒19和钢丝轮14等零件组成;当钢丝轮与钢管存在间隙,弹簧17推动定位套筒18,同时带动套筒19移动,打磨头伸出,消除钢丝轮14与钢管之间的间隙。反之,当钢丝轮与钢管之间间隙过小,弹簧能够压缩变形,使打磨头后退。该结构能自动调节钢丝轮与钢管的距离,以弥补打磨头在钢管安装过程中可能存在的偏心,获得均匀的打磨效果。

图5 可伸缩打磨头结构原理图

4 进给机构

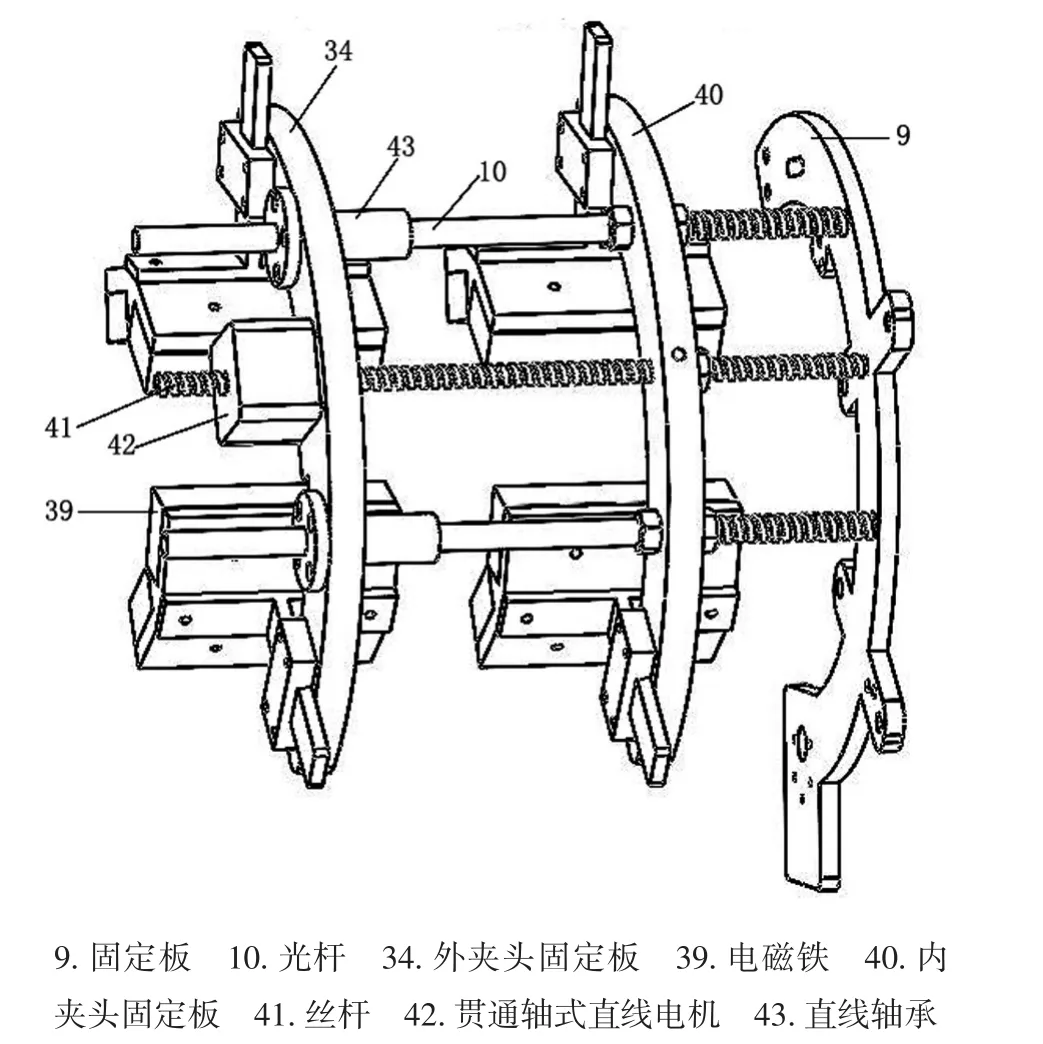

根据仿生学的原理,模仿尺蠖的爬行,设计了自动爬行进给机构。原理如图6所示。该进给机构由丝杆41、直线轴承43、贯通轴式直线电机42、光杆10、固定板9、内夹头固定板40和外夹头固定板34等组成。内夹头固定板40上的电磁铁39通电,夹紧钢管,控制贯通轴式直线电机42正转,转子与丝杆41配合,转子正向旋转,带动外夹头固定板34向前移动一定距离后停止,此时轮到外夹头固定板34上的电磁铁39通电,夹紧钢管,内夹头固定板40上的电磁铁39断电,松开钢管,贯通轴式直线电机42的转子反转,丝杆41带动内夹头固定板40向前移动一定距离。如此循环反复,实现装置的爬行进给功能。

5 结论

图6 进给机构原理图

爬行式钢管外表面打磨器具有方便装卸、整圆打磨、自动进给和与钢管自适应调整同心度的功能,可应用于悬空架设的金属管道外表面和金属管防护栏杆的除锈打磨工作[3-4]。适当调整夹持距离和钢丝轮的规格,可以应用于直径不同的钢管的打磨抛光,适用范围较广,劳动强度降低,市场前景广阔。

[1]王亚军,支左.钢管除锈机设计与经验[J].中国化工装备,2002(04):43-48.

[2]杨刚.磨料水射流除锈技术仿真研究[J].机电工程,2013(8):929-932.

[3]熊健祥,温超文,张伟文,等.钢管外表面除锈打磨装置:广东,CN203579369U[P].2014-05-07.

[4]李奇文,荣连泉.钢管外表面在线除锈方法[P].天津:CN101444896,2009-06-03.