取向性硅钢板圆盘剪分切断面损伤形貌及倾斜划痕形成机理*

黄宇霄,阎秋生,路家斌

(广东工业大学机电工程学院,广东广州 510006)

0 引言

随着电力电子、五金制品和家电等行业的发展,作为制造业重要组成部分的金属制品加工产业正蓬勃发展,低碳经济发展对金属板材精密分切加工技术提出了更高要求[1-2]。金属板材分切加工质量是影响金属制品加工过程、制品精度和材料利用率的关键因素之一,而分切断面的好坏直接影响到后续产品的再加工。电工行业中取向性硅钢[3]大多用作电机和变压器的铁芯,是电力电子和军工业中不可缺少的重要软磁合金材料,在分切硅钢的过程中断面平整度会直接影响铁芯叠片系数、铁芯损耗,以及电气设备的使用寿命。

目前对材料断面损伤研究较多的是车身制造业,侯英岢对汽车镀锌板冲压成型的损伤破坏从细观层面进行了研究[4],发现模具和板料的摩擦会使材料发生剧烈转移。陈志英[5]运用有限元仿真技术预测冲压成型中孔洞的长大对材料损伤有决定作用。在冲压中磨具材质对板料表面损伤有很大影响,铜合金、硬质合金等表面涂层材料磨具不会发生板料表面损伤。Masato Hirasaka[5]研究了钢板的微观形貌对钢板损伤的影响,结果发现钢板损伤随着钢板表面波度增加而增加。但对于取向性硅钢的分切断面质量尤其是断面损伤问题迄今研究甚少。本文进行了0.3 mm硅钢片的圆盘刀分切加工实验,分析了硅钢损伤断面形貌、微观金相结构,探讨了圆盘刀分切硅钢过程中断面损伤规律,为改进分切硅钢板质量提供了依据。

1 圆盘刀分切实验

圆盘剪分切加工原理如图1所示。金属板材卷料的纵向分切采用上下成对圆盘刀滚剪加工,上下圆盘刀在轴向方向保持侧向间隙c、径向交接量s,圆盘刀的旋转作用带动金属板材逐渐进入上下圆盘刀的刃口作用区,金属板材受到上下圆盘刀的挤压产生弹性变形,所受剪切力从零开始逐渐增大,此时板材处于弹性阶段;随着圆盘刀的旋转,上下圆盘刀之间的径向间隙变小,板材受到的力继续增大达到材料的弹性极限而产生剪切塑性变形,随着剪切力的增大,达到材料的强度极限时板材开始产生裂纹,进入裂纹扩展阶段,直至金属板材被完全分离。

图1 圆盘刀分切原理

圆盘刀分切加工试验装置如图2所示,分切板材为国内某钢铁制品公司生产的50W600型冷轧取向性硅钢片,板厚0.3 mm,材料抗拉强度320 MPa,硬度>200HV,各化学成分的质量分数分别为:C<0.008%,Si<0.3%,Mn<0.4%,Al<0.32%,P<0.08%,S<0.007%,微量元素为:Cr、Ni、Cu,其余成分为Fe。试验用圆盘刀为某公司生产的GH50型WC-Co硬质合金圆盘刀,直径为270 mm、厚度10 mm,Co含量为8.65%,材料抗弯强度>2 100 MPa,硬度>86.5HRA。加工试验条件为:上下圆盘刀之间轴向间隙c为0.015 mm,径向交接量s为0.10 mm,圆盘刀圆周线速度为150 m/min。

图2 金属板材圆盘刀滚剪分切加工试验装置

实验后的试件采用超景深显微镜及扫描电镜观察分切断面形貌,利用切割机垂直于分切断面分析切割横截面,然后对截面进行研磨抛光,测量分切断面的各个特征区域宽度。并对实验板材的断面垂直截面通过氧化铝粉热镶嵌处理后,依次用600#、800#、1000#砂纸由粗到精进行打磨,再放在抛光盘上进行抛光,当抛光表面出现镜面状态时,用3%~4%硝酸酒精腐蚀表面1~2 min,烘干后在金相显微镜下观察金相组织形态。

2 实验结果

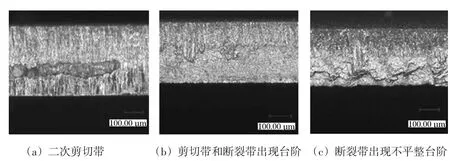

2.1 电磁钢板分切正常断面形貌

图3 圆盘剪分切电磁钢板断面形貌

如图3所示,正常情况下电磁钢板的分切断面由塌角、剪切带、断裂带和毛刺等4部分组成。塌角是剪切开始前板料产生塑性变形形成的;剪切带是板料从剪刃压入剪切阶段直至裂缝开始产生时形成的,即剪刃压入材料的内部,材料与剪刃侧面相接触同时被挤光的平面,因此断面比较光滑,剪切带大小是带材厚度的30%~50%;断裂带是在剪切变形过程中,由于裂缝不断扩展直至上下裂缝重合而形成的,断面比较粗糙;毛刺是剪切过程中剪切面和断裂面凸出部分和钢带角部被挤出形成的。

2.2 电磁钢板分切的异常断面形貌

圆盘剪分切的电磁钢板分切断面也会同时出现异常断面,根据异常断面形貌特征大致可以分为两类:一类为异常粗糙断面,表现为断面带出现凹凸不平的台阶或者有二次剪切区域(见图4);另一类为连续的点坑和倾斜划痕(如图5所示),点坑一般出现在大的倾斜划痕前后,具有一定的规律性,而倾斜划痕一般很大,沿断面表面一直延伸扩展至断面中部,严重时甚至贯穿整个板材厚度,肉眼观察十分明显,且倾斜划痕在分切长度的小范围内等距排布,并间隔出现。

在第一类异常粗糙断面中,图4(a)显示的二次剪切带一般发生在加工侧向间隙很小时,此时上下裂纹同时向材料内部扩展交错使得材料被第二次剪切,从而在断面中部形成光亮的第二剪切带,此时毛刺较小。剪切带和断裂带之间出现台阶。图4(b)主要出现在圆盘刀侧向间隙较大时,此时上下裂纹不能很好的重合,裂纹的萌生和形成在空间上存在差异导致剪切带和断面带交界处出现台阶。而图4(c)显示的断面出现不平整波纹情况则发生在侧向间隙过大时,此时材料受到更大的拉伸,断面上剪切带减小,塌角和毛刺均增大,且断裂带不平整呈撕裂河流状。这类缺陷一般和加工时侧向间隙有关,可以通过调整加工时刀具间的侧向间隙避免。

在第二类异常断面中,图5(a)中出现了连续的点坑,可能在材料和刀具接触的过程中出现了不均匀受力,由于刀具的刮伤造成的。分切断面出现点坑的同时,也出现了短的划痕(图5(b))甚至倾斜的长划痕(图5(c)),划痕的深度较深。从图5(d)中可以看出,较长的倾斜划痕的深度达到了80~100μm。这种缺陷会对硅钢的后续精加工造成困难,也会加大叠片铁芯的磁损耗。下面主要针对第二类异常断面的倾斜划痕形成机理进行分析。

图4 异常断面的二次剪切带和粗糙形貌特征

图5 异常断面的连续点坑和倾斜划痕特征

3 分析与讨论

从图6可以看出,倾斜划痕在分切方向上排布具有一定的规律性,呈近似等距离均匀排布,相邻划痕之间的水平距离约1 mm,与水平方向的夹角(即倾斜角度)约为5°~7°。倾斜划痕的平均宽度约为80μm,但首尾端宽度不均匀,呈现一头小、然后逐渐变大、最后突然扩大的形貌。

图6 倾斜划痕在分切方向上等距排布

为研究倾斜划痕形成机理,建立硅钢板板面与圆盘刀接触时的状态模型,如图7所示。板材是在旋转的圆盘刀(ω1)和橡胶圈带动下做直线分切运动(V2),在圆盘刀咬入板材并持续切入时,材料迅速由弹塑性阶段向断裂阶段转变。当板材的内部应力达到断裂强度后开始在应力最大处萌生裂纹,板材内部应力开始释放,由于板材始终受到刀具的压力作用,导致裂纹沿着刀具的外缘方向扩展,由于刀具的直径和板材厚度相比要大许多,因此裂纹扩展时近似沿直线发展,直至贯穿板材结束断裂,形成图5(b)所示的倾斜划痕。板材内部发生裂纹的开始点决定了倾斜划痕的位置,圆盘刀与板材的接触表面反映了划痕的倾斜角度大小。从图7的放大图可以看出,圆盘刀与板材的接触线与水平线所成角β近似与圆盘刀的咬入角a相当,咬入角a的大小跟板材厚度t、圆盘刀外径D、径向间隙s等相关。由几何关系可知,a=cos-1[1-(t+s)_/D]。忽略板材加工时的板厚微小变化,经过计算此时的咬入角为5°,和实验测量的倾斜划痕的角度基本一致,这说明圆盘刀与板材之间的咬入角a的大小直接决定了内部断裂裂纹的扩张方向,即倾斜划痕的倾斜角度β与咬入角a密切相关。

图7 圆盘刀和板材接触状态

在实际圆盘剪分切中,由于受力较为集中,圆盘刀的刀刃会发生磨损,使得刀刃的外缘轮廓不平整、出现凹凸不平的形貌,如图8所示。分切硅钢板的圆盘刀材质是WC-Co硬质合金,它是由难熔金属化合物WC与粘结金属Co采用粉末冶金方法制造的复合材料,通过粘接相金属Co把产生抗磨作用的硬质相WC颗粒结合为一体。当圆盘刀刃口在分切过程中受到板材的激烈挤压和摩擦,局部产生的高温会使粘结相Co发生流失[9-10],导致硬质相WC的突出,在分切过程中对较软的硅钢板材分切面形成犁削作用,从而在分切断面上形成划痕。

图8 圆盘刀刃角部分磨损形貌

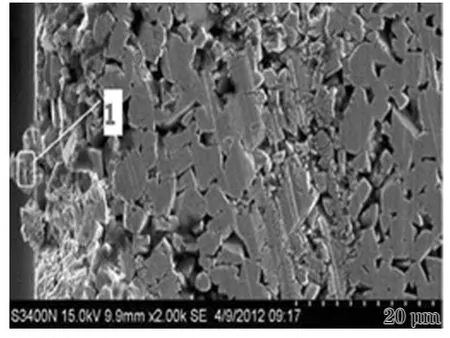

图9 硅钢板材金相图

取向性硅钢的金相结构图如图9所示。图9显示取向性硅钢的晶粒较大,平均粒径为60~100 μm,呈多边形结构,晶粒之间排布紧密。对比倾斜划痕宽度、深度和晶粒尺寸,发现两者在尺寸大小上具有一致性,倾斜划痕的宽度和深度均和晶粒大小基本相等,可以认为倾斜划痕是由于晶粒发生错位和滑移导致的。

综合倾斜划痕形貌、圆盘刀刃角磨损状况及硅钢金相结构,可以认为,在圆盘剪分切中,硅钢片分切断面与圆盘刀强烈挤压摩擦,磨损的圆盘刀粗糙刃角的突出WC硬质点直接作用在硅钢晶粒上,当作用力超高晶界结合力时,晶粒出现裂纹开始出现错位和滑移,从而引起圆盘刀与板材接触交界面一系列的晶粒发生错位和滑移,最终脱落,形成倾斜划痕。

4 结论

(1)硅钢片分切断面除了塌角、剪切带、断裂带和毛刺等典型特征外,还存在两类损伤形貌。

(2)台阶状断裂带、二次剪切带等断面损伤主要是由于加工侧向间隙变化引起的缺陷,通过控制加工间隙的大小,可以消除这些损伤。

(3)倾斜划痕的形成与刀具刃角磨损形貌和本身的晶粒结构密切相关。倾斜划痕是由于磨损刀具突出的WC硬质点对硅钢的粗大晶粒产生犁削作用,从而沿着圆盘刀和硅钢接触界面引起晶粒连串错位滑移而形成的。

[1]叶明德.金属板材精密裁切100问[M].北京:冶金工业出版社,2010.

[2] S Q.Jie,H Q.Lv,L.Liu.Effect Factors for Strip Edge Quality of Disc-cutting Slitting[J].Welded Pipe and Tube, 2010,33(5): 60-63.

[3]何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012.

[4]侯英岢.汽车钢板冲压成型表面损伤规律与控制方法研究[D].上海:上海交通大学,2009.

[5]陈志英.冲压成型中破裂和回弹的细观损伤力学分析[D].上海:上海交通大学,2009.

[6] J.Xu,C.J.Wang,B.Guo,et al.Surface finish of micro⁃punch with ion beam irradiation[J].Transaction of the Metals Society of China,2009,19(2):526-530.

[7]W.F.Fan,J.H.Li.An investigation on the damage of AI⁃SI-1045 and AISI-1025 steels in fine-blanking with neg⁃ative clearance[J].Materials Science and Engineering A,2009,499(1-2):248-251.

[8] A.H.Li,,J.Zhao, Z.Q.Pei.Wear Mechanisms of Coat⁃ed Carbide Tools in High-Speed Dry Milling of Titanium Alloy[J].Tribology,2012,32(1):40-46。

[9]曾军,路家斌,阎秋生.镀锌板圆盘剪分切过程材料形变机理研究[J].机电工程技术,2014(4):58-62.

[10]阎秋生,赵学明,路家斌,等.硬质合金圆盘刀分切硅钢片的磨损形态与机理研究[J].中国机械工程,2014,25(4):508-512.