基于AMESim的气液增压缸的动态性能分析

, , , ,

(1.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050;2.山西天地煤机装备有限公司, 山西 太原 030006)

引言

传统的机械、气动或液压冲压技术及冲压设备,在应用中存在着诸多不足,如机械式冲床的高冲击、振动大;气动式冲床冲压力小、效率低;液压式装机功率大、控制复杂、液压油泄漏等等[1]。对于气液增压技术,综合气压传动、液压传动的优点,利用液体的不可压缩性与力的平衡原理,实现通过低压气体产生大出力的作用[2]。为此,德国某公司率先成功开发出了新一代冲压技术及冲压加工设备-气液增压式冲压技术及其设备[3]。其中气液增压缸可以快速到位,高频次动作,无冲击,既能实现所谓的冲压“软到位”,又能以低能耗实现大冲压力[4、5]。目前,欧美国家的气液增压系统在产品使用寿命、功能的稳定性、数字化控制方面较之国产产品有着明显的优势[6]。国内有些研究人员运用AMESim软件对某型号的气液增压缸进行建模,但不完全符合实际增压设备。故建立了新的气液增压缸模型,并对其中几个影响增压效果的参数进行分析和研究。

1 气液增压缸的结构和工作原理

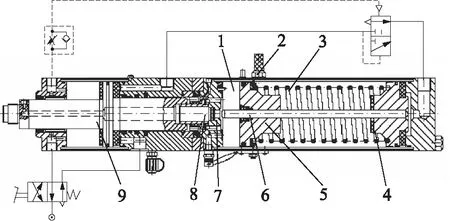

研究针对德国某公司生产销售的S8.30.50.6D型号气液增压缸进行分析,该气液增压缸的结构如图1所示,该缸主要由增压活塞、储油活塞、预压弹簧、工作活塞和缸体组成。 其中增压活塞和储油活塞完成气液增压和油液的补充及回流。工作活塞在高压油液作用下连接执行器驱动负载运动。该缸的动作可分为3种不同的状态:

1.储油腔 2.消声器 3.弹簧 4.增压活塞 5.储油活塞 6.增压活塞杆 7.高压密封 8.工作油腔 9.工作活塞图1 某.S8.30.50.6D型气液增压缸结构

1) 快进行程

脚踏开关,控制阀换向,前腔排气,后腔进气,工作活塞由气压驱动,冲头快速小力接触工件。

2) 增力行程

冲头遇到工件的外阻力时,增压控制阀动作,增压活塞腔向前增压活塞杆封闭工作油腔,并将工作油腔中的油液压缩增压。此油压作用在工作活塞杆的后端面并与增压活塞杆排挤的油容积成比例地推动活塞杆向前,完成增力行程加工。

3) 返回行程

油压达到设定值,压力开关动作,切断控制阀,控制阀换向,增压控制阀换向,前腔进气,后腔和增压腔排气,工作活塞杆气动返程,增压活塞杆在弹簧作用下回程,快速带动上冲模回到初始位置,完成一个工作循环,处于待命状态[7、8]。

2 气液增压缸的基本方程

气液增力缸系统见图2,为了简化计算过程,方便分析与推理,在推导的过程中应用以下假设:

(1) 将气液增力系统中所使用的压缩空气视为理想气体,其气体状态方程为pV=MRT。

(2) 气液增力系统和外界不存在热交换。

1.前腔 2.后腔 3.工作油腔 4.增压腔图2 气液增压缸原理图

(3) 系统所使用的气体均处于准静态过程。

(4) 气源输出气体的压力和温度保持不变。

2.1 气液增力缸的压力微分方程

由热力学第一定律、气体状态方程、连续性方程,可得气液增力缸 1、2 腔的压力微分方程:

(1)

由于过程在极小的dt的时间,所以将

Vi=Vi0+Aix代入式(2)得:

(2)

2.2 工作活塞力平衡方程

根据牛顿第二定律,可以列出气缸活塞的力平衡方程:

(3)

式中:p1、p2、p3分别为第1,2,3腔气体压力;Ff为气缸内部的摩擦力;ML为总质量;BL黏性阻尼系数;f库伦摩擦力。

2.3 气液增压方程

根据帕斯卡原理,忽略摩擦和弹簧力,工作活塞输出力的计算公式:

(4)

式中,F为输出力;p0、p1分别为增压腔压力,工作腔压力;d、D0、D1分别为增压杆直径,增压活塞直径,工作腔活塞直径。

3 AMESim模型的建立

本研究根据该某公司生产销售的最大0.6 MPa 气动驱动的S8.30.50.6D型号气液增力缸的结构参数,利用某公司的机械系统仿真平台软件AMESim建立缸的模型,依照气液增力缸一个工作周期包含3个行程的特点,且根据该软件的工作特点,建立了能完成一个连续工作周期的模型。模型如图3所示。

在气液增压缸实际的增力行程中,随着增力活塞杆逐渐靠近高压密封圈,储油腔与工作腔之间的通路的节流面积逐渐变小,最终变为0,形成动密封,这个过程等效于节流滑阀,所以这一结构在AMESim模型中用由增力活塞杆位移控制的节流阀连接的两个容器来模拟。

图3 基于AMESim气液增力缸模型

根据S8.30.50.6D型气液增压缸的结构性能参数,仿真模型的的参数设置如下:

(1) 增压气缸:增压活塞直径100 mm,活塞杆直径11 mm,工作行程146 mm,增压活塞质量为1.6 kg,弹簧刚度1000 N/m,储油活塞直径100 mm,质量为1.6 kg。

(2) 工作气缸:工作活塞直径100 mm,接近冲头端的活塞杆直径44 mm,接近工作油腔的活塞杆直径50 mm,工作缸运动部件质量6.5 kg,工作行程50 mm。

(3) 加工板材:等效于弹簧阻尼系统,空载行程44 mm,负载行程6 mm,回程自动转为空载,弹簧刚度1.23×107N/m,阻尼为1×105N·s/m。

(4) 其他设置:气源压力0.6 MPa,活塞与缸筒之间的滑动摩擦系数为0.5,仿真时间10 s。

4 仿真结果分析

通过对气液增压缸工作流程的建模仿真分析,得到了气源压力、预压弹簧刚度、高压密封处过流面积与增压缸动态性能的关系。

4.1 气源压力和增压缸性能的关系

气源输入压力和起始状态时前腔压力相同,将压力设置为0.4 MPa、0.5 MPa、0.6 MPa。不同气源压力下气液增压缸性能如图4所示。

从图得出,驱动气压在0.4 MPa、0.5 MPa、0.6 MPa 时,工作油腔油压分别达到最大值,20.001 MPa、 27.931 MPa、35.861 MPa,冲头作用力同时达到最大值41028.6 N、57191 N、73352.4 N。冲头在三个大小驱动压力下几乎同时空载到达工件0.044 m处,而在各自驱动力下分别达增力行程最大位移处0.04733 m、0.04865 m、0.04996 m。冲头的速度在快进行程中基本相同,但在0.6 MPa回程速度相对没有突然增大,这说明气缸回程阻力主要来自油压。依照产品说明书中S8.30.50.6D增压缸指标:总行程50 mm,力行程6 mm,0.6 MPa气压时油压最大36 MPa,输出力73.9 kN,证明仿真基本符合实际数据。

图4 不同气源压力对和增压缸性能的影响

4.2 预压弹簧刚度和增压缸性能的关系

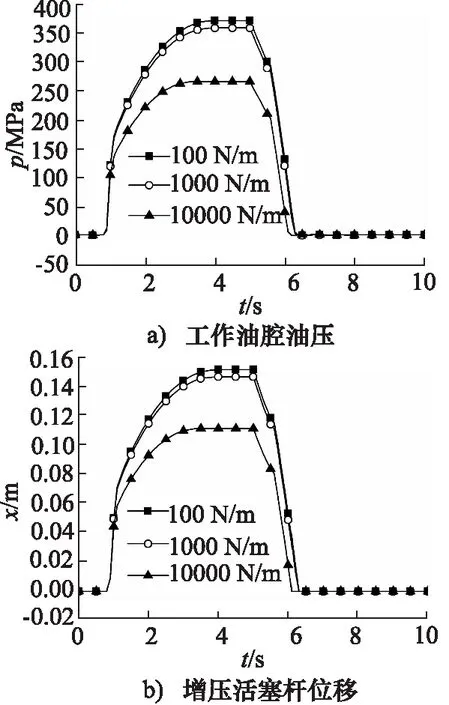

当气源压力为0.6 MPa时,预压弹簧刚度分别设置为100 N/m、1000 N/m、10000 N/m,不同预压弹簧刚度对增压缸性能的影响如图5所示。

图5 不同预压弹簧刚度对增压缸性能的影响

从图中看出,预压弹簧刚度越小,工作油腔油压峰值最大,输出力越大,这是因为刚度越大增压活塞杆最大位移越小,插入工作油腔中杆体积越小,从而工作油腔油液压缩量越小,油压越小。另一方面增压活塞杆最大位移受增压缸整体设计结构限制,所以预压弹簧刚度要在满足输出压力的基础上适当减小,实际中此型号杠预压弹簧刚度取1000 N/m为宜。

4.3 高压密封处过流面积和增压缸性能的关系

当气源压力为0.6 MPa时,工作油腔与储油腔之间联通的高压密封圈的过流面积分别设置为19 mm2,78 mm2,490 mm2,不同高压密封处过流面积对增压缸性能的影响如图6所示。

从图中可以看到过流面积为19 mm2和78 mm2时,工作油腔油压在增压缸复位后迅速稳定在0.05 MPa,而过流面积490 mm2时,工作油腔油压持续震荡最终停在0.05 MPa附近,而另一方面,过流面积为19 mm2时,预压弹簧在复位时存在作用力瞬间下落,这是由于高压密封液阻过大,造成工作腔油液流入储油腔流量不足,导致储油腔压力不足无法及时给予弹簧位移量,造成弹簧作用力瞬时下落。以上说明高压密封起到液阻作用,液阻小无法减小负载变化时的油液压力震荡,而液阻过大又造成油腔间的回油量不足引起弹簧震荡。仿真中过流面积为19 mm2最为合理。

图6 不同高压密封处过流面积对增压缸性能的影响

5 结论

(1) 针对某公司的S8.30.50.6D型气液增压缸的结构和工作原理进行了研究,用AMESim软件对气液增压缸的一个工作周期进行仿真,通过合理的建模和参数设置,得出在一个工作周期内,气液增压缸压力、位移、速度、输出力等参数的连续的变化曲线。重点分析了气源压力、预压弹簧刚度、高压密封处过流面积对增压缸动态性能的影响。

(2) 工作活塞回程阻力主要来自油压。

(3) 预压弹簧刚度越小,冲力越大,受结构限制要在满足输出压力的基础上适当减小。

(4) 在设计气液增压缸时,应尽量设置合理的高压密封处过流面积,数值过大引起储油腔回油时压力震荡缸,数值过小影响回油速度。

(5) 气液增压缸在运行过程中,排出气体并未回收。将进一步尝试用二级的气动增压阀将较低压气体进行回收,进行节能方面的研究。

参考文献:

[1] 梁风,穆亚江.一种新型气液增力缸在冲压机上的应用[J].机械工程师,2006,(2):49-50.

[2] 傅朝春,李指俊.气液增压技术及其应用发展[J].机械制造,1998,(5):9.

[3] 李勇,TOX.气液增压式冲压技术及设备介绍[J].机械工程师,2003,(3):50-51.

[4] 李勇.新一代冲压技术及设备[J].机床与液压, 1997,(3):56-60.

[5] 李湘伟,陈学文.气液传动回路与元件安装[M].北京:北京理工大学出版社,2011:38-40.

[6] 郭楠.气液增压系统的动态性能分析与优化研究[D]. 北京:北京印刷学院,2013.

[7] 王雷.气液增力缸在压铆机中的应用[J].流体传动与控制,2005,(8):46-47.

[8] 苏新梅,周世琦,杨曾学. ZYG气液增压缸的原理及其应用[J].机械研究与应用,2008,(2):40-41.