不同踩踏角速度对汽车电子油门踏板输出特性的影响

李建文,杜文博,梁家玉,张宝峰

(1.军事交通学院军用车辆系,天津300161;2.天津理工大学自动化学院,天津300384)

汽车电子油门控制系统由油门踏板位置传感器、ECU和节气门体3部分组成。油门踏板位置传感器将驾驶员操作油门踏板角位移转化成电压输出信号,送至发动机电控单元ECU,再由ECU通过驱动电路输出相应的信号指令来控制节气门的开度,这样驾驶员就可以通过电控系统代替传统油门拉线的操作,精确有效地控制进入气缸内的混合气量。

在实际的驾车过程中,驾驶员操作踏板的速度多变,导致油门踏板输出的电压信号变化不稳定,由于节气门的开度完全取决于电压信号的大小,因此节气门的开度变化也会受到相应的影响。所以,以不规律的方式操作油门踏板时,对于行车速度的精确控制就无法界定了。

目前,国内外对油门踏板质量控制及其性能检测进行了一定的研究。美国汽车工程师协会制定出标准文件SAE J1843-1993[1],严格规定了应用于汽车电子油门踏板位置传感器的测试参数及要求;国外大型跨国汽车电子公司,如德国Bosch、日本Toyota均拥有专用的测试试验装置。但由于机械加工和装配精度的问题,目前国内自主生产的电子油门踏板很难完全达到国外标准文件中的指标。但是,国内一部分学者针对油门踏板的控制精度问题还是进行了一些研究,如:扬州大学的刘荣先等以开关信号电压值的大小作为控制好坏标准,对油门踏板快踩快放、慢踩慢放、快踩慢放和慢踩快放4种操作工况进行了测量分析研究,结果显示信号采样的频率和踏板位移速度都会影响开关信号的控制精度[2];中国计量学院的柴珊珊等针对油门踏板的性能指标建立了一套完整的检测系统,其中包括踏板力、力滞、线性度、同步度等多项性能指标,由于其机械下压装置的局限性,这套系统仅能在踏板位移变化速度为5(°)/s的时候,测试出油门踏板的性能,只能说明在工厂的成品件测试时,它可以直接淘汰在特定速度下对节气门控制精度不高的油门踏板[3]。尽管如此,对于油门踏板的研究还是面临很多问题,如系统检测的方向较单一、检测的参数不具有踏板性能的代表性,或者是未能结合驾驶员的实际操作情况,致使许多油门踏板出厂检测为合格,而实际使用中则有缺陷。

鉴于此,本文以踏板输出的电压信号作为控制精度的标准,硬件上选用光电式增量编码器,模拟驾驶员的操作,使编码器和踏板同步进行转动,并采用NI数据采集卡同时采集编码器的脉冲信号和油门踏板的电压信号,将其传输至上位机处理;软件上选用图形化编程软件LabVIEW对脉冲信号脉冲数、实时踏板位移、踏板位移平均速度,以及电压信号线性度、同步度、迟滞度进行分析研究,这样可以直接观察到油门踏板在不同的踩踏收放速度下,其性能参数的变化,最终确定踏板位移速度对节气门开度的影响。

1 测试分析系统的构建

1.1 硬件部分

选用奇瑞A系列汽车的A21型电子油门踏板。这种悬挂式油门踏板为非接触式,即踏板内部配备霍尔位移传感器,当供电电源接上踏板时,电流会通过其中的金属导体,在垂直于金属导体的两侧各放置一块永磁铁,这样在导体两侧方向就会产生横向电位差,当材质不变、磁场强度不变的情况下,电位差的大小完全取决于导体通电电流的大小[4]。

为实现对油门踏板不同踩踏和收放速度的测试,需对踏板位移的大小进行测量,由于踏板位移是非线性的,试验采用把编码器嵌入油门踏板转动轴的方法,实现踏板转动角位移的测量。选用EKP3808系列光电编码器(增量式),通过踏板角位移—周期性电信号—计数脉冲逐次转换,由已知编码器旋转360°可以输出2 000个脉冲,通过采集编码器实际输出脉冲的个数,得出油门踏板的实时角位移[5]。

试验中需采集两路模拟信号和一路脉冲信号,采用可以满足试验需求的NI-PCI6221型数据采集卡。该采集卡具有16路模拟输入和两个计数器信号输入端。根据配套的CP-68LP型号端子板引脚图可以看出,当数据采集卡直接连接到上位机后,其8号引脚和14号引脚可以直接提供5 V的供电,根据标准文件的要求,油门踏板所要求的额定供电电压同样是5 V,所以不需外接供电电源。硬件的整体连接如图1所示。

图1 硬件的整体连接

1.2 软件部分

为了兼容NI-PCI6221型数据采集卡,上位机开发环境采用NI公司的LabVIEW软件。与Lab-VIEW配套的NI MAX自带驱动程序,可以实现内部对数据卡进行自检、校准、引脚图查询等功能。

采集脉冲信号,用整合的VI DAQ assistant实现脉冲计数,计数边沿为上升沿,计数初始值为0,采样频率1 000 Hz。预测试阶段,踏板满量程下的踩踏或者收发计数值为90,相当于16.2°的满量程位移。设置计数值为1时,内置计时器开始计时,计数值为90时,停止计时,得到的时间值即为踏板操作时间,即等同于得到了踏板产生角位移的平均速度。

采集电压信号,同样用DAQassistant实现接收功能,接线端配置选用RSE,以接地电压作为参考电压,采样频率1 000 Hz,触发方式为数字边沿的上升沿触发,即以脉冲计数端作为触发源,当踏板发生角位移时,第1个计数脉冲则会直接触发踏板电压信号的采集。由于采集到的电压信号为两路,需要将混合信号拆分,对这两路信号分别进行处理分析。由于踏板踩踏和收放两种操作所产生的信号处理分析的方式不尽相同,再次进入测试程序前须对其进行判定,以数据中间部分采样点的大小变化作为判定标准,可判定踏板的操作方式。由于数据起始点部分为油门踏板的怠速电压,很有可能在踏板踩踏的初始过程中,其信号输出的电压值是不发生变化的,所以起始的采样点不可以作为判定踏板操作方式的标准,踏板收放过程同理[6]。

采集上升电压和下降电压信号后,依据数值对其进行性能分析。油门踏板电气性能最具代表性的3个参数是线性度、同步度和迟滞度,其对节气门开度的控制精度影响也最大。这3项性能参数的定义和计算公式如下。

(1)线性度。定义为传感器校准曲线与拟合直线间的最大偏差与满量程输出的百分比。该值越小,表明踏板位置传感器的线性特性越好,计算公式为

式中:ΔYmax为实际输出信号的电压特性曲线与拟合直线间的最大偏差值;Y为踏板满量程时电压输出值,这里用传统的最小二乘法来拟合最佳直线。

(2)同步度。也称为特性曲线的重合度,具体定义为两曲线间的最大偏差与满量程输出的百分比。同样,该值越小,表明踏板位置传感器输出的双路信号的同步特性越好,计算公式为

式中:Y1为第1路输出信号的电压值;Y2为第2路输出信号的电压值;Y为踏板满量程时电压输出值;α为两路信号的同步运算系数,根据油门踏板的常规设定,一般在0.5左右。

(3)迟滞度。是一项特殊的性能指标,并非所有的传感器都有,在踏板位置传感器中,它的定义是踩踏正程电压信号曲线和收放回程电压信号曲线的最大偏差与满量程输出的百分比。该值越小,表明踏板正程与回程之间特性曲线重合度越高,迟滞特性也就越好,计算公式为

式中:YP为踩踏输出信号的电压值;YN为收放输出信号的电压值;Y为踏板满量程时电压输出值。

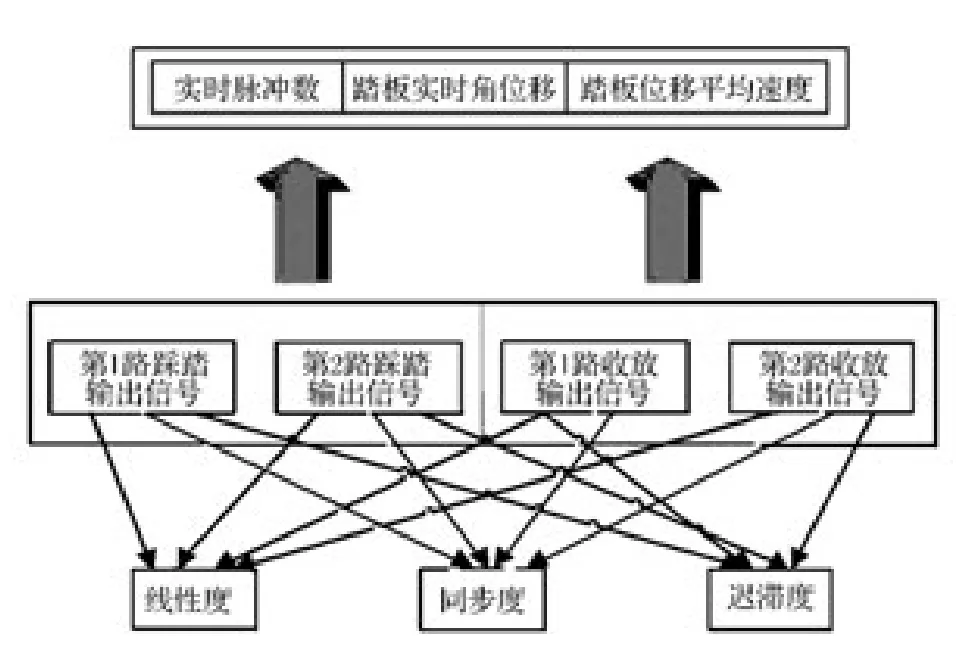

由于3项性能参数所需要的数据源种类不同,所以测试方案也不尽相同。线性度需要测量4次,分为踏板踩踏的两路输出信号和踏板收放的两路输出信号;同步度需要测量2次,将踏板踩踏的两路输出信号比较计算1次,将踏板收放的两路输出信号再比较计算1次;迟滞度也只需测2次,将踏板踩踏的第1路信号和踏板收放的第1路信号比较计算1次,再将踏板踩踏的第2路信号和踏板收放的第2路信号比较计算1次。软件部分的测量分析方案如图2所示。

图2 软件部分的测量分析方案

2 测试过程与结果分析

测试分两部分进行,第1部分为踩踏操作测试,第2部分为收放操作测试。由于迟滞度测量的需要,程序中含有数据暂存模块,模块设定为收放操作下读取上一次测试的结果,所以踩踏操作和收放操作必须交替进行,即将程序运行开始后,油门踏板踩到底,程序运行停止,保持油门踏板满量程状态,再次开启程序,此时进行踏板的收放操作直至踏板回归零位移状态后,关闭程序。

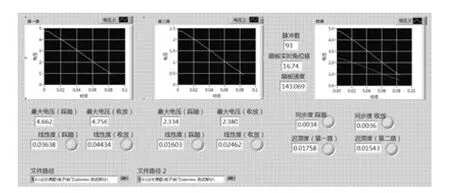

程序执行过程中,踏板输出的脉冲数、位移的变化会实时显示出来,也就是说,这两个参数会根据踏板的操作实时变化。在程序第1次执行完毕后,两路的踩踏线性度及同步度的结果才会在前面板中显示,迟滞度依然为零;同理,在程序第2次执行完毕后,两路的收放线性度和同步度的结果才会在前面板中显示,但这时迟滞度也会显示出数值结果。图3为第2次程序执行完毕后的人机交互前面板。

图3 第2次程序执行完毕后的人机交互前面板

图3 中,踏板操作的平均速度为143.069(°)/s时,两次操作的两路信号、线性度、同步度及迟滞度合格灯全部亮起。图中底部的“文件路径”和“文件路径2”分别为第1路踩踏信号的数据储存路径和第2路踩踏信号的数据储存路径,为方便程序的测试和数据的分析,可以手动设定路径[7]。

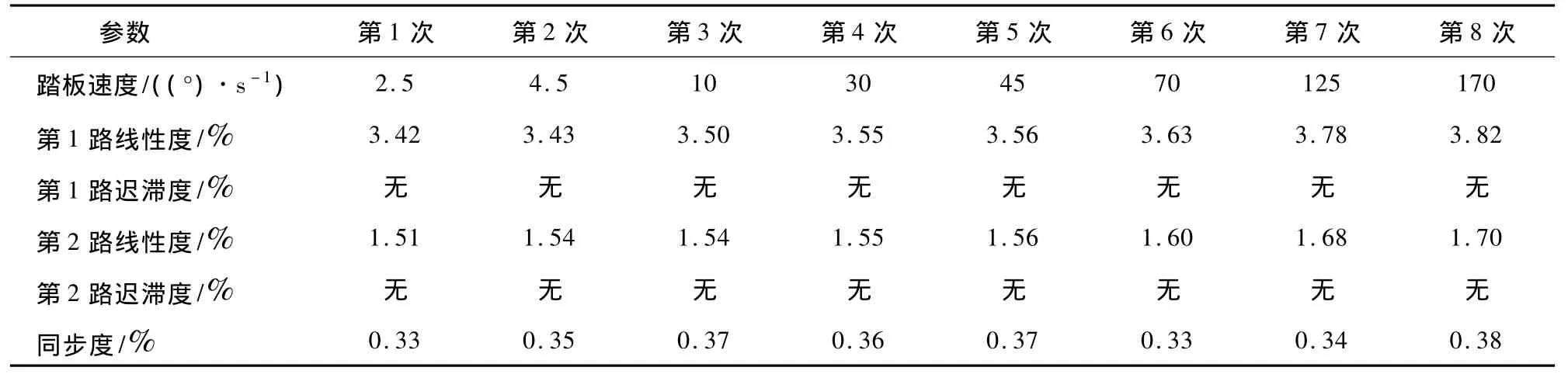

在不同的踏板操作速度下,除了脉冲数和角位移,其他的性能值会作为我们的参考标准,这里,使用人工操作踏板的方法,以便更接近驾驶员的实际操作。选用8次测试结果的数据来观察踏板性能值的变化,踏板踩踏操作的测量结果见表1,踏板收放操作的测量结果见表2。

由测量结果可以观察到,试验用踏板的3种测量参数均符合标准文件的要求。随着角位移速度的变化,两路信号的同步度数值变化并不规律,变化范围稳定在0.33%至0.42%之间,迟滞度同样如此,变化范围稳定在1.42%至1.78%之间,但是线性度的变化趋势很明显,第1路踩踏信号的线性度从3.43%上升至3.82%,第2路踩踏信号的线性度变化相对较小,从1.51%至1.70%,即使两路线性度全部达标,但第2路线性度整体比第1路线性度更好,收放操作下,第1路信号的线性度很接近临近标准值,从4.30%上升至4.49%,第2路信号的线性度依然整体好于第1路信号,线性度变化范围在2.37% ~2.47%,呈上升趋势。

表1 踏板踩踏操作的测量结果

表2 踏板收放操作的测量结果

由此可以发现,随着驾驶员踩踏和收放油门踏板的速度不同,踏板输出信号的线性度也会不同,从试验结果的趋势来看,对于踏板的操作速度越快,线性度越差,对节气门的控制品质也就越低。所以,驾驶员平时在行车过程中,应该减少对踏板的剧烈操作,避免燃油因节气门的控制品质问题,带来没必要的损失;其次,油门踏板在出厂前的检测系统应该优化,将操作踏板的机械装置重新设定,不管是下压操作还是收放操作,都应该将操作速度尽量加快,如果油门踏板在高速操作下都可以保证对节气门的控制质量[8],那么其线性度就可以完全达到标准要求,如果仅仅将操作装置设定在2(°)/s或者5(°)/s左右的低速状态,很难完全反映出踏板的性能,甚至踏板在低速操作下符合要求,但是高速操作下会出现线性度超标的情况。

3 结语

通过在不同踏板角位移速度条件下,对油门踏板的3项主要电气性能进行分析,结果显示,经过研究人员对踏板进行剧烈的操作后,输出电压信号线性度变差,油门踏板的控制品质降低,进而导致燃油的无功消耗和污染物的过量排放,所以,踏板的出厂质量检测系统还有待完善,可以适当增加同一踏板、多种操作速度下的测量,达到精确检验踏板性能的目的,最终降低不合格踏板的返修率。

[1] Accelerator pedal position sensor for use with electronic controls in medium and heavy-duty vehicle application:SAE J1843-1993[S].1993.

[2] 刘荣先,马明星,叶飞,等.汽车电子油门踏板开关信号的测量与性能分析[J].交通工程学报,2010,10(2):64-68.

[3] 柴珊珊,林敏,罗哉,等.电子油门踏板综合测试系统的设计[J].汽车技术,2013(1):48-53.

[4] Misron Northisam,Shin Ng Wei,Shafie Suhaidi.A mobile ferromagnetic shape detection sensor using a Hall sensor array and magnetic imaging[J].PubMed Journal,2012,11(11):74-89.

[5] 尹传卓.旋转编码器原理及应用研究[J].科技与企业,2014(16):147-148.

[6] 雷振山.LabVIEW高级编程与虚拟仪器工程应用[M].北京:中国铁道出版社,2009:82-203.

[7] 王树东,何明,王焕宇.基于LabVIEW的数据采集和存储系统[J].电气自动化,2015,37(1):99-101.

[8] 张安伟,刘巨江,林思聪,等.基于节气门开度的进气模型研究[J].小型内燃机与摩托车,2012,41(5):41-44.

- 军事交通学院学报的其它文章

- 基于Conwep方法的钢筋混凝土板毁伤研究