低温干燥与抗氧化剂在干制大黄鱼中的综合应用研究

邹 盈,苏凤贤,张琳琳,张百刚,*

(1.温州科技职业学院,浙江温州 325006;2.兰州理工大学生命科学与工程学院,甘肃兰州 730050)

低温干燥与抗氧化剂在干制大黄鱼中的综合应用研究

邹 盈1,苏凤贤1,张琳琳2,张百刚2,*

(1.温州科技职业学院,浙江温州 325006;2.兰州理工大学生命科学与工程学院,甘肃兰州 730050)

研究了低温干燥工艺和添加抗氧化剂对大黄鱼干制过程中脂肪氧化的影响。结果表明,养殖大黄鱼低温干燥的最佳工艺参数为:干燥温度17℃,干燥时间14h。添加抗氧化剂最优工艺条件为:0.08%特丁基对苯二酚(TBHQ),处理60min,料液比0.75∶1,在此优化条件下,TBA验证值达0.529,与优化目标值基本相符,重复性实验结果较好,具有实际应用意义。各因素的主次顺序:TBHQ浓度>料液比>浸泡时间。

低温干燥,大黄鱼,脂肪氧化,抗氧化剂

大黄鱼,又称大黄花、大鲜,是我国传统“四大海产”之一,也是沿海特色珍贵经济鱼类。大黄鱼养殖季节性强,又富含不饱和脂肪酸,原料易于腐败,故鲜鱼无法实现周年供应,必须采取有效手段对原料进行及时保鲜和加工处理。在大黄鱼干制加工工艺中,传统的干燥方法主要有日光干燥和热风干燥。日光干燥依赖自然环境条件,受气候影响大,不能根据各类鱼品的特性人为控制干燥条件,生产的连续性差,难以规模化生产,如果干燥过程中遇到较长时间的恶劣天气,干燥鱼品会严重变质,造成经济损失[1-2],同时,由于日光干燥法干燥时间长,干燥过程中的卫生条件与产品品质不易控制,食用安全性很难达到要求;而热风干燥由于干燥温度较高,干燥时间较长,并且与空气长时间接触,会引起脂肪氧化和美拉德褐变,对产品挥发性风味成分影响明显[3],产生的不良气味进而破坏大黄鱼的组织结构,大黄鱼中的热敏性成分和生理活性成分也会遭到很大破坏,从而使产品品质严重降低。并且,无论是日光干燥还是热风干燥,两种技术生产设备均较落后,产业化程度都很低。

近年来,水产品低温干燥研究受到了普遍关注[4],因其干燥温度不超过30℃,因此,适用一些热敏性材料的干燥,在此条件下可最大程度地避免水产品中不饱和脂肪酸的氧化和表面发黄,减少了蛋白质受热变性、物料变形、变色和呈味类物质的损失,还可以使皮下脂肪析出,并在酶的作用下使肉成熟,逐渐形成特殊风味[5]。而微波干燥与真空干燥、热风干燥或热泵干燥相结合等的联合干燥方法也因提高了能源利用率、改善了干制水产品品质、干燥时间大大缩短、降低了生产成本而在生产上引起重视[6]。养殖大黄鱼的脂肪含量比较高,而且其中所含的不饱和脂肪酸的比例较高,以致在干燥过程中容易氧化,因此减少脂肪的氧化成为养殖大黄鱼干燥过程中首先要解决的问题。采用低温干燥的方法可避免因高温而产生的脂肪过度氧化,另外,在产品中添加抗氧化剂也是有效抑制脂肪氧化的一种方法。本研究以低温冷风工艺和抗氧化剂结合对大黄鱼进行干燥,通过研究低温冷风干燥及抗氧化剂抑制产品脂肪氧化的最佳处理工艺,以期尽可能减少养殖大黄鱼在干燥过程中的脂肪氧化,最大限度保持大黄鱼固有的色、香、味及营养,提高干制大黄鱼产品的品质。本研究为干制大黄鱼的低温干燥规模化加工提供理论依据和技术参考。

1 材料与方法

1.1 材料与仪器

养殖大黄鱼,每尾体长约26cm,体重约250g。

特丁基对苯二酚(TBHQ),茶多酚,异维生素C钠 均为食品级;硫酸铜,硫酸钾,硫酸,乙醚,石油醚(沸点30~60℃),95%乙醇,硫代硫酸钠,碘化钾,硫代巴比妥酸,冰醋酸,异辛烷,三氯乙酸(含0.1% EDTA),三氯甲烷等均为国产分析纯。

20HP冷风干燥自动控制系统 厦门市禾冠鑫低温设备有限公司。冷风干燥机参数:温度范围:10~30℃;温度偏差:≤±2℃/min,降温速度:≥1.5℃/min;湿度范围:20%~80%;风速范围:0~6m/s(可程变频调速);除湿范围:≥25公斤/小时(平均值)。

MA150快速水分测定仪,赛多利斯科学仪器(北京)有限公司;SZF-06C型粗脂肪测定仪 上海洪纪仪器设备有限公司;KDN-08B凯氏定氮仪 上海洪纪仪器设备有限公司;TD5A台式多管架离心机 长沙英泰仪器有限公司;TU-1810紫外可见分光光度计 北京普析通用仪器有限责任公司。

1.2 实验方法

1.2.1 指标测定 水分测定:快速水分测定仪;粗脂肪测定:脂肪测定仪;粗蛋白测定:凯氏定氮仪;酸价测定:GB/T5530-2005;过氧化值测定:GB/T5538-2005。

脂肪酸氧化降解产物MAD与TBA反应生成稳定的红色复合物,在国际上已被广泛用于测定脂类食品,特别是肉类制品的氧化酸败程度。据Alasalvar的研究,TBA值可以评价所有鱼类在贮藏过程中的质量变化情况[7]。因此,选择TBA值作为脂肪氧化的指标。

硫代巴比妥酸(TBA)值测定:采用双波长比色法,取试样分别在600nm和532nm处测定吸光值,计算得出TBA值[8]。

1.2.2 低温干燥大黄鱼工艺参数的确定 大黄鱼低温干燥基本工艺流程:大黄鱼→去内脏→清洗→低温干燥→真空包装

干燥温度对干制大黄鱼品质的影响:分别调整干燥箱内温度为14、17、20、23、26℃,精度为±1℃,干燥时间为14h。根据干制大黄鱼的水分含量确定最优水平,每个处理重复三次,取均值。

干燥时间对干制大黄鱼品质的影响:调整干燥箱内温度为17℃,精度为±1℃,干燥时间分别设定为10、12、14、16和18h。根据干制大黄鱼的水分含量确定最优水平,每个处理重复三次,取均值。

1.2.3 抑制大黄鱼干制品脂肪氧化实验

1.2.3.1 抗氧化剂种类的选择 特丁基对苯二酚简称TBHQ。在商品鱼油加速氧化的过程中,生育酚和抗坏血酸具有很少的抗氧化能力,TBHQ具有最强的抗氧化能力,对于海鱼脂肪,TBHQ不仅具有最强的抗氧化能力,而且可以延缓脂肪的水解和二级氧化的发生[9-10]。异维生素C钠在酸性条件下,可转变成D-异抗坏血酸。D-异抗坏血酸是L-抗坏血酸的一种立体异构体,因而在化学性质上与L-抗坏血酸相似,但耐热性差,还原能力强,所以异抗坏血酸抗氧化能力远远超过L-抗坏血酸,且价格便宜[11]。茶多酚(TP)是茶叶所含的一类多羟基类化合物的总称,研究证明其具有抗菌、抗氧化、防癌和降低胆固醇等多种保健功能和药理效应[12-13]。

本研究选择一定浓度的TBHQ、异维生素C钠和茶多酚进行脂肪氧化实验,三种抗氧化剂的浓度分别为:TBHQ 0.02%、0.03%、0.04%、0.05%和0.06%;茶多酚0.04%、0.05%、0.06%、0.07%和0.08%,异维生素C钠0.2%、0.3%、0.4%、0.5%和0.6%。比较抗氧化效果,每个处理重复三次,取均值。

1.2.3.2 抗氧化实验 在前期抗氧化剂种类选择的基础上,以TBA值为评价指标,设计抗氧剂浓度、干制品浸泡时间、料液比对脂肪氧化影响的单因素实验和正交实验,每个处理重复三次,取均值。

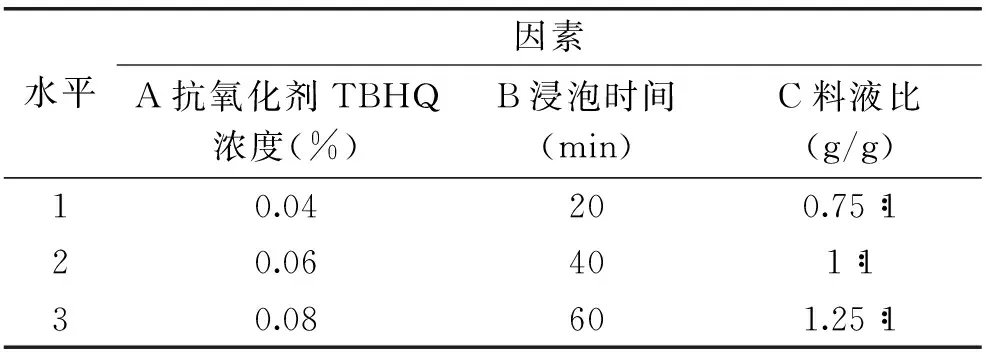

表1 正交实验因素水平表

1.2.4 数据的统计分析 实验数据采用SPSS 17.0软件进行统计处理。

2 结果与分析

2.1 养殖大黄鱼的基本成分分析

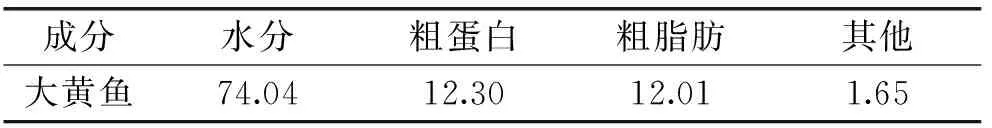

分别测定养殖大黄鱼的水分、粗蛋白和粗脂肪等营养成分,结果如表2所示。

表2 养殖大黄鱼基本营养成分(%)

由表2可知,新鲜养殖大黄鱼营养成分中绝大多数是水分,含量高达74.04%;而粗蛋白和粗脂肪含量大抵相近,分别为12.30%和12.01%;其他营养成分合计1.65%。

2.2 低温干燥大黄鱼工艺参数的确定

2.2.1 干燥温度对干制大黄鱼品质的影响 氧化产物中存在有毒物质,因此为了防止氧化败坏,生产厂家大多在加工过程中会添加抗氧化剂和采取低温加工工艺。表2可知,大黄鱼含有丰富的蛋白质和脂肪,在其干制过程中,那些游离的脂肪酸易被空气氧化,并发展为“油哈”。

由图1可以看出,随着干燥温度升高,干制大黄鱼水分含量迅速下降,说明干燥温度升高可显著降低干制大黄鱼的水分含量。

图1 干燥温度对大黄鱼水分的影响Fig.1 Effect of drying temperature on the moisture of Large yellow croaker

酸价、过氧化值和TBA值都是反映含油脂的动物产品的新鲜度的指标。GB10144-2005中规定了酸价、过氧化值两项指标,用以衡量产品是否酸败。其中酸价(酸值)是指中和1g油脂所含游离脂肪酸所需氢氧化钾的毫克数。同一种植物油如酸价高,则表明油脂因水解而产生更多的游离脂肪酸。新鲜油脂中的游离脂肪酸少,酸价低;但贮藏中则上升(变值)。因此可用酸价来衡量油脂的新鲜度(或质量)。而过氧化值大小反映了油脂的酸败程度(变值),即新鲜度。同时油脂受到光、热、空气中氧的作用,发生酸败反应,分解出醛、酮之类的化合物。丙二醛就是后期分解产物的一种,它能与TBA作用生成粉红色化合物,在532nm波长处有吸收高峰,利用此性质即能测出丙二醛含量,从而推导出油脂酸败的程度。由图2和图3可以看出,随着干燥温度升高,干制大黄鱼酸价和过氧化值呈线性增加趋势,而TBA值则呈现先缓慢增长,后迅速增加的趋势。说明干燥温度升高可迅速加速干制大黄鱼中油脂的败坏速度,由此,综合考虑图1~图3,最终选定17℃作为干制大黄鱼低温干燥温度。在此温度条件下,干制大黄鱼水分可迅速降低,而又可以最大可能的保持养殖大黄鱼的原有品质。

图2 干燥温度对大黄鱼过氧化值和酸价的影响Fig.2 Effect of drying temperature on the peroxide value and the acid value of Large yellow croaker

图3 干燥温度对大黄鱼TBA值的影响Fig.3 Effect of drying temperature on the TBA value of Large yellow croaker

2.2.2 干燥时间对干制大黄鱼品质的影响 由图4~图6可以看出,干燥时间对干制大黄鱼品质的影响与干燥温度对干制大黄鱼品质的影响趋势相似,也是随着干燥时间的延长,水分含量迅速下降,而过氧化值、酸价和TBA值则呈线性增长的态势。此结果也与实际情况相符,即延长干燥时间虽然会显著减少物料中的水分含量,但是同时加快了物料酸败的速度,从而大大降低了养殖大黄鱼的原有品质。综合考虑酸价和TBA值都是在干燥14h后上升速度加快,干燥14h内上升速度稍缓;而水分含量下降趋势则恰好相反,在干燥前14h内下降速度较快,干燥14h后下降速度稍缓,根据产品的水分要求和脂肪氧化程度的比较,得出干制大黄鱼最佳干燥时间为14h左右。

图4 干燥时间对大黄鱼水分的影响Fig.4 Effect of drying time on the moisture of Large yellow croaker

图5 干燥时间对大黄鱼过氧化值和酸价的影响 Fig.5 Effect of drying time on the peroxi

图6 干燥时间对大黄鱼TBA值的影响Fig.6 Effect of drying time on the TBA value of Large yellow croaker

2.3 抗氧化剂的选择与优化实验

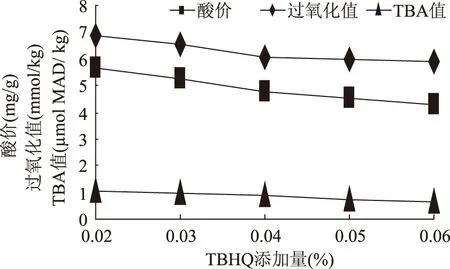

2.3.1 三种抗氧化剂对干制大黄鱼脂肪氧化影响的比较 由图7~图9可以看出:抗氧化剂浓度与干制大黄鱼过氧化值、酸价和TBA值均呈负相关,即随着抗氧化剂浓度的增加,干制大黄鱼过氧化值、酸价和TBA值均呈线性下降的趋势。而且,随着抗氧化剂浓度的增加,过氧化值、酸价和TBA值基本上呈现出先下降较快,后下降趋势变缓的态势。说明增加抗氧化剂含量,可有效抑制干制大黄鱼的脂肪酸败现象,但考虑工厂实际应用中加工成本因素,抗氧化剂添加量不能无限增加,以TBHQ为例,当添加量高于0.06%时,干制大黄鱼过氧化值、酸价和TBA值下降很缓慢(数据未给出),故综合考虑,TBHQ最佳添加量为0.06%,因此正交实验时TBHQ添加量选择为0.04%、0.06%和0.08%。

图7 TBHQ对干制大黄鱼脂肪氧化的影响Fig.7 Effect of TBHQ on the oxidation of fats of dried Large yellow croaker

图8 茶多酚对干制大黄鱼脂肪氧化的影响Fig.8 Effect of tea polyphenol on the oxidation of fats of dried Large yellow croaker

图9 异维生素C钠对干制大黄鱼脂肪氧化的影响Fig.9 Effect of sodium D-isoascorbate on the oxidation of fats of dried Large yellow croake

图7~图9还可以看出,三种抗氧化剂对酸价和过氧化值的影响曲线相似,无差异显著性;但对TBA值的影响来说,TBHQ抗氧化效果明显优于其他两种抗氧化剂。综上,最终选择TBHQ作为干制大黄鱼的抗氧化剂。

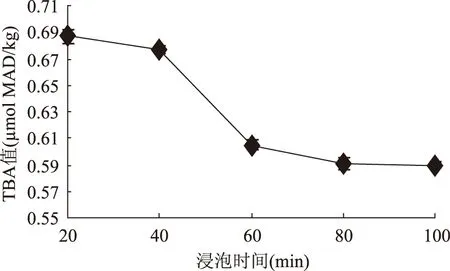

2.3.2 抗氧化实验 由图10和图11可知,延长抗氧化剂浸泡时间,降低料液比均会有效抑制干制大黄鱼的脂肪酸败现象发生,其TBA值迅速下降,但二者分别在浸泡60min和1∶1的料液比时下降速度明显减缓,考虑生产周期,降低生产成本的因素,浸泡最佳时间选定60min,料液比最佳比例为1∶1,相应地正交实验选择的浸泡时间的三水平分别为20、40和60min,选择料液比的三个水平分别为0.75∶1、1∶1和1.25∶1。

图10 不同浸泡时间对TBA值的影响Fig.10 Effect of immersing time on the TBA value of dried Large yellow croake

图11 不同料液比对TAB值的影响Fig.11 Effect of the ratio of material to liquid on the TBA value of dried Large yellow croake

2.3.3 正交实验 选择抗氧化剂TBHQ浓度A、浸泡时间B和料液比C进行正交实验,正交水平表如表1所示,正交实验结果如表3所示。

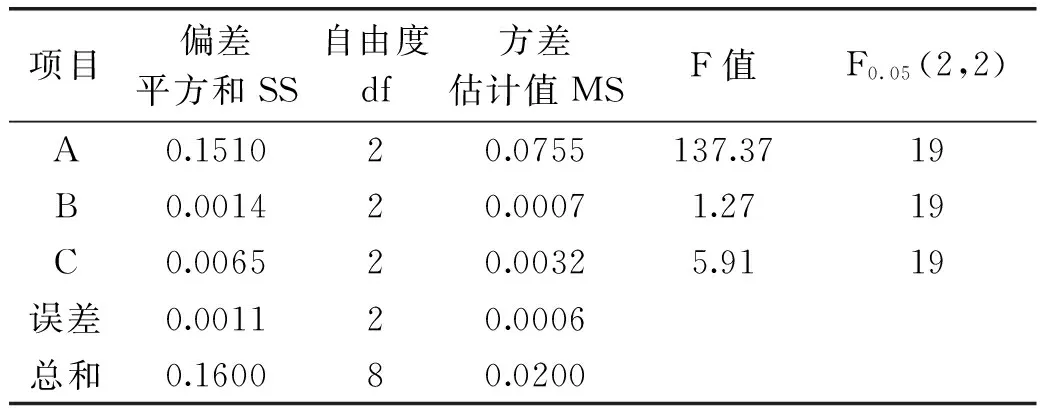

根据表3结果,进行方差分析,结果如表4所示。

由方差分析结果可知,因素A高度显著,而因素B、C均不显著,即各因素对TBA值影响程度的大小依次为:TBHQ浓度>料液比>浸泡时间,而且TBHQ的浓度对TBA值的影响远远大于其他两个因素。因为本实验指标越小越好,根据正交实验结果分析,最优条件为A3B3C1,即TBHQ浓度0.08%,浸泡时间60min,料液比0.75∶1。

表3 正交实验结果

表4 方差分析表

注:p<0.05,*;p<0.01,**。

2.4 优化结果的实验验证

经实验验证,应用优化得到的工艺条件进行大黄鱼抗氧化实验,重复3次,取其平均值,测定TBA值0.529,3次实验的平均误差均小于0.05%,RSD为2.04%,与表3结果相比均小于实验处理,说明优化后的条件对大黄鱼具有良好的抗氧化效果,重复性实验结果较好,具有实际应用意义。

综上所述,干制大黄鱼时添加抗氧化剂,以TBA值作为评价指标,抗氧化剂的浓度是影响TBA值的主要因素,而且远大于料液比和浸泡时间对TBA值的影响。因此,合理控制抗氧化剂的浓度是保证干制大黄鱼具有良好品质的主要工艺参数。

3 结论

养殖大黄鱼的基本营养组分为:水分74.04%;粗蛋白12.30%;粗脂肪12.01%;其他1.65%。说明除水分外,大黄鱼脂肪含量较高,而脂肪在干制过程中极易酸败,成为干燥过程中首要解决的问题。

低温干燥的最佳工艺参数为干燥温度17℃,干燥时间14h。

抗氧化剂的优选实验结果表明TBHQ在低浓度下就能起到较好的抗氧化效果。以TBA值为评价指标确定的最优条件为:TBHQ浓度0.08%,浸泡时间60min,料液比0.75∶1。验证实验结果表明,3次实验平均TBA值0.529,3次实验的平均误差均小于0.05%,RSD为2.04%,与表3结果相比均小于实验处理,说明优化后的条件对大黄鱼具有良好的抗氧化效果,重复性实验结果较好,具有实际应用意义。方差分析结果表明,各因素对干制大黄鱼TBA值影响的主次顺序依次为:TBHQ浓度>料液比>浸泡时间。

由于实验条件的限制,本研究在确定干燥基本条件时,只选取了干燥温度和干燥时间两个因素,而其他因素,如湿度,干燥风速则未考虑,如果有条件,可以就干燥温度、干燥时间、湿度、风速其中的3个或4个因素做正交实验,这样结果会更有说服力。

[1]钱名全.水产品干制加工技术[J].湖南农业,2003(10):20.

[2]杨大伟,湛奎,原松梅.复合香辛料提取液预处理黄花菜保质效果[J].湖北民族学院学报:自然科学版,2012,30(1):53-56.

[3]陈海光,曾晓房,白卫东,等.热风干燥工艺对广式腊肠挥发性风味成分的影响[J].中国食品学报,2012,12(7):148-154.

[4]张国琛,毛志怀.水产品干燥技术的研究进展[J].农业工程学报,2004,20(4):297-301.

[5]王雷.动物类食品冷风干燥技术及应用[J].制冷技术,2003(4):28-30.

[6]Litvin S,Mannheim C H,Miltz J. Dehydration of carrots by a combination of freeze drying,microwave heating and air or vacuum drying[J]. Journal of Food Engineering,1998,36(1):103-111.

[7]Alasalvar C,Taylor K D A,Oksuz A,et al.Freshness assessment of cultured sea bream(Sparus aurata)by chemical,Physical,and sensory methods[J].Food Chemistry,2001,72:33-40.

[8]Eric W,Grunwald,Mark P,et al. Mechanisms of heme protein-mediated lipid oxidatiion using Hemoglobin andi Myoglobin variants in raw and hested washed muscle[J].Journal ofAgriculture&Food Chemistey,2006,54:8271-8280.

[9]邹玉萍.即食鱼制品的防腐保藏研究[M].无锡:江南大学,2008.

[10]Kaitaranta J K. Control of lipid oxidation in fish oil with various antioxidative compounds[J]. Journal of the American Oil Chemists' Society,1992,69(8):810-813.

[11]薛福连.异维生素C钠应用开发[J].上海化工,2005,30(4):24.

[12]王绍美,黄美霞,卿晓红,等.茶多酚与VC对猪油乳化体系协同抗氧化性研究[J].食品科学,2000,21(10):22-26.

[13]王小军,秦福生,李小勇.天然抗氧化剂茶多酚及其在肉制品贮藏保鲜中的应用[J].肉类工业,2006,298(2):35-38.

Comprehensive applied research of low temperature drying technology and antioxidant of dried Large Yellow Croaker

ZOU Ying1,SU Feng-xian1,ZHANG Lin-lin2,ZHANG Bai-gang2,*

(1.Wenzhou Vocational College of Science & Technology,Wenzhou 325006,China;2.College of Life Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China)

The low-temperature drying process and the optimum parameters of adding antioxidants of large yellow croaker were researched. The result showed that the optimum drying conditions was 17℃ for 14h.The best condition of adding antioxidants was 0.08% TBHQ,immersing for 60min and the ratio of material to liquid is 0.75∶1. Under this optimized condition,the verified TBA value reached 0.529,which was basically agreed with the optimal objective values. The repeatable experiment was better. The results were very important in practical application. The major-minor sequence among factors as follows:the concentration of TBHQ,the ratio of material to liquid,the immersing time.

low-temperature drying;large yellow croaker;fat oxidation;antioxidant

2014-09-02

邹盈(1977-),女,硕士,讲师,工程师,研究方向:水产品加工。

*通讯作者:张百刚(1981-),男,在读博士,讲师,研究方向:功能食品加工。

浙江省教育厅科研项目(Y201329462)。

TS254.4

B

1002-0306(2015)07-0261-06

10.13386/j.issn1002-0306.2015.07.047