新型主机组隔振系统的应用

汪 涛

(江苏省船舶设计研究所有限公司,江苏镇江212003)

0 引言

往复式内燃机本身存在着引发振动的激振力源,故其振动是不可避免的。内燃机的振动不仅使机器自身的可靠性和寿命下降,而且噪声污染也很严重。随着科技的进步、生活的改善,人们对舒适环境的要求逐年在提高,这就对建造低噪声、小振动船舶的呼声越来越大。为了降低船舶舱室内的空气辐射噪声,对机舱内主要振动源采用弹性安装的方法进行振动隔离是最为有效的措施。

众所周知,推进系统的振源主要来源于两处,一处是柴油机自身的振动,还有一处来自于螺旋桨的激振。很多试验表明,柴油机和轴系之间振动的相互作用会导致柴油机的振动增加5~8 dB。只有减少螺旋桨推力对柴油机的激振,以及减少柴油机的振动通过轴系传递到船体,才能起到一定的效果。本文介绍一种新型隔振系统,这种系统就能弱化振动并且有效地隔离两者,较传统的隔振系统有着明显的优势。

1 柴油机主推进系统装置

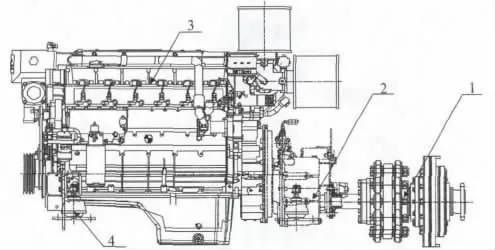

早期推进系统和新型推进系统的轴系均由柴油机、齿轮箱、推力补偿联轴器、艉轴和螺旋桨等主要部件组成。两者不同之处在于早期推进系统齿轮箱输出轴和艉轴之间采用S-63-6-S推力联轴器,该联轴器可以承受较大的轴向推力和拉力,同时可以补偿角度位移及径向位移;而新型推进系统中齿轮箱输出轴和艉轴之间采用Propflex-T 90 N-63-6推力补偿联轴器,该联轴器可以承受较大的轴向推力和拉力,同时可以补偿角度位移及径向位移,集成自带固定安装板和推力轴承。传统推进系统和新型推进系统示意图分别如图1、图2所示。

图1 传统推进系统示意图

图2 新型推进系统示意图

比较图1和图2,发现2个推进系统中的主机和齿轮箱的参数十分近似,同时柴油机和齿轮箱都采用同样的整体隔振和4点安装,因此可以认为2个推进系统的振源非常相近,对于后面对比隔振系统有一定的意义。本文主要对比图1和图2中的件1和件4的各参数。

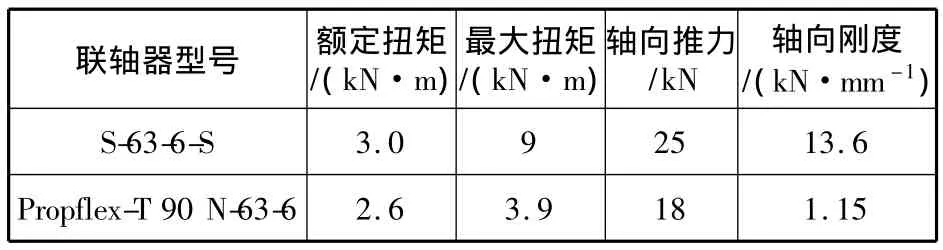

2 推力联轴器参数的对比

2种推力联轴器参数的对比见表1。

表1 2种联轴器各参数对比表

从表1发现,S-63-6-S联轴器的额定扭矩虽比Propflex-T 90 N-63-6联轴器的额定扭矩高出约20%,但是其轴向刚度却是后者的11.8倍,很明显后者的橡胶比前者的要硬很多。一般情况,橡胶越软其阻尼就越大,所能吸收的能量就越多。但是在受到同等力的情况下,后者的变形量比前者大很多,从而形成很大的轴向变形,使得轴系产生大幅度的轴向窜动。为避免这一情况的发生,必须对联轴器的结构和安装进行改进。

S-63-6-S结构图如图3所示。S-63-6-S联轴器直接连接于轴系和齿轮箱输出轴之间,其尺寸偏小,结构紧凑。当螺旋桨的推力沿轴系传递过来时,会对中部区域的橡胶件产生压缩力,通过橡胶的变形传递轴向力到齿轮箱上,再传递到船体结构上。另外,由轴系旋转产生的径向变形由于此处没有约束并且整个联轴器跟随轴系一起旋转,在实际工况中会无形加大齿轮箱轴承和轴系轴承的径向力。虽说此联轴器中间区域的橡胶件起到了一定作用,减少了振动的振幅,但是并没有真正地将主机的振源和螺旋桨的振源有效隔离,也就无法避免共振的发生。

图3 S-63-6-S结构图(单位:mm)

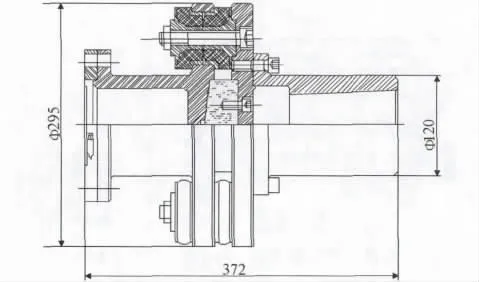

Propflex-T 90 N-63-6结构图如图4所示。图中Propflex-T 90 N-63-6联轴器因其内部集成了推力轴承,尺寸相比S-63-6-S联轴器的要大。推力轴承外部设有安装板,直接安装于船体上。这种结构形式的主要好处在于螺旋桨的推力沿轴系传递过来,不直接作用于齿轮箱上,而是传递到船体结构上,有效地将轴向力在此处与主机组分开。另外,由轴系旋转产生的径向变形在推力轴承处则有了有效的约束。这种形式将主机的振源和螺旋桨的振源有效隔离,避免了共振的可能。

图4 Propflex-T 90 N-63-6结构图(单位:mm)

对比上述2种系统轴向力的传递过程,还发现有Propflex-T 90 N-63-6联轴器的系统中的齿轮箱不承受推力,齿轮箱只是传递扭矩。在设计过程中只需要考虑齿轮箱的传递能力是否满足,可以忽略其承受的额定推力,这样可选择铝制外壳的轻型齿轮箱。重量的减轻对于有排水量要求的船舶来说尤为重要,这也是2个系统中齿轮箱型号不同的原因。

3 隔振垫参数的对比

2种隔振系统中件4隔振垫的各参数见表2。

表2 隔振垫各参数对比表

通过表2对比之后发现,T12 45型隔振垫横向刚度为0.6,也就是说此隔振垫不能承受沿轴线方向持续传递来的力。图2中,由于轴向力在Propflex-T 90 N-63-6联轴器处直接传递给船体,而整个机组不再承受轴向力,因此T12 45型隔振垫用在此处是非常合适的。传统的隔振系统由于机组仍旧需要承受轴向力,使得在隔振垫的选取上必须选择有轴向刚度的隔振垫,因此只能选用橡胶硬度很大的隔振垫。对比2个隔振垫在垂向刚度上的参数,明显T12 45型隔振垫的硬度更小,其阻尼更大,所能吸收的能量就更多,隔振的效果也明显优于Propfiex-T 90 N-63-6型隔振垫。

在D7A T柴油机稳定转速 范围内,分别测试了750、1 000、1 200、1 500、1 900 、2 500 r/min这6个转速下的振动,其测试图如图5所示。从图5中发现,转速越高,柴油机的振动越大;转速增加1倍,柴油机的振动增加5~8 dB左右。对于WVIS-ME60-0隔振器,在不同转速下隔振效果的理论平均值为14.92 dB,而T12 45型隔振垫在不同转速下隔振效果的理论平均值为65 dB,是前者的4.5倍。

图5 不同转速下D7A T柴油机的振动

4 实船噪音测试的对比

为了保证数据的准确性,依据国家标准使用同样的方法对2种隔振系统进行测试,并使用同样的噪音仪测量。由于距离对噪音的影响比较强,所以只取靠近振源附近的机舱内的噪音数据进行对比。机舱噪音对比表见表3。

表3 机舱噪音对比表

从表3发现,新型隔振系统在不同的转速下机舱内的噪音明显小于早期隔振系统。

5 结语

本文通过理论分析、布置形式、外形结构以及实船测试证明,新型隔振系统比早期隔振系统的隔振效果明显。新型隔振系统能明显减少螺旋桨推力对柴油机的激振,以及柴油机的振动通过轴系传递到船体的优势,有效充分隔离了柴油机自身的振动和螺旋桨的激振。同时,也为设计过程中扩大了设备可选范围。

[1] 严济宽.机械振动隔离技术[M].上海:上海科学技术文献出版社,1985.

[2] 陈之炎.船舶推进轴系振动[M].上海:上海交通大学出版社,1987.