内燃机车柴油机连杆小端衬套裂纹分析

李 硕

(中国中车 兰州机车有限责任公司 质量保证部理化室, 甘肃兰州 730050)

内燃机车柴油机连杆小端衬套裂纹分析

李 硕

(中国中车 兰州机车有限责任公司 质量保证部理化室, 甘肃兰州 730050)

柴油机连杆小端衬套在机车运行中出现裂纹,利用宏观检验、化学分析、金相检验等手段对产生裂纹的连杆小端衬套进行检验,结合连杆小端衬套设计中对材料的变动情况进行分析,结果表明,连杆小端衬套制造中对材料的改变存在设计缺陷,加之加工工艺不良最终导致连杆小端衬套在运行中产生裂纹。

柴油机; 连杆衬套; 裂纹; 失效分析; ZCuSn10P1

某内燃机车出厂不久在运行中发生故障,该机车返厂后,将连杆小头衬套拆下检查,发现机车柴油机连杆小端衬套出现裂纹,拆卸下来的连杆小端衬套及裂纹情况如图1,衬套两边的止动销处均出现裂纹,裂纹周围有明显的圆弧形变色区域。连杆小端衬套原设计材质为ZCuSn10Pb10。主要制造工艺为铸造、机加工 ,经了解该连杆衬套生产厂家对原设计做了改动,材料由ZCuSn10Pb10改为ZCuSn10P1。

图1出现裂纹的连杆衬套

1 宏观检验

连杆小端衬套裂纹如图2,裂纹十分明显,位于两面止动销底部且贯通,裂纹及附近无明显的宏观塑性变形。裂纹附近及周围有明显的颜色变化,表明裂纹附近曾经受热。

图2 连杆衬套裂纹形貌 2 理化检验

2.1 化学分析

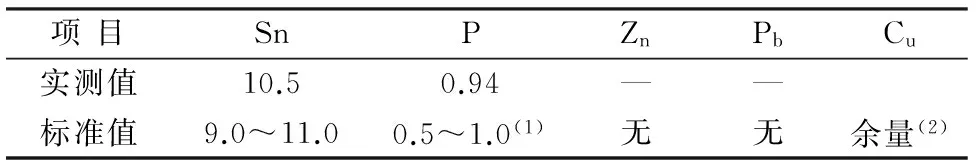

在失效的连杆小端衬套裂纹附近钻取试样进行化学分析结果如表1。

表1 连杆小端衬套化学成分(质量分数) %

注:(1)GB 1176-87规定,磷的含量可以变动,最高可达1.5%。 (2)其他的元素为杂质,量少时对合金的影响较小。

由表1可见,连杆小端衬套化学成分符合GB 1176-1987《铸造铜合金技术条件》标准中对ZCuSn10P1的要求。

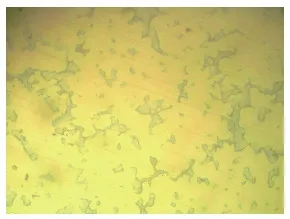

2.2 金相检验

在裂纹处沿连杆衬套周向锯取金相试样,经磨制、抛光及侵蚀,在400倍显微镜下观察,结果如图3,白色的基体组织为α固溶体,沿晶界分布颜色较深的相,根据相图分析可知为Cu3P,Cu3P中分布的颜色较浅的小颗粒状的相为电子化合物δ相及少量由于偏析严重而生成的三元共晶T相(α+δ+Cu3P),δ相是以具有复杂立方晶格的电子化合物Cu31Sn8为基的固溶体。在400倍显微镜下观察,裂纹较为曲折,裂纹的走向基本与晶界一致,如图4。

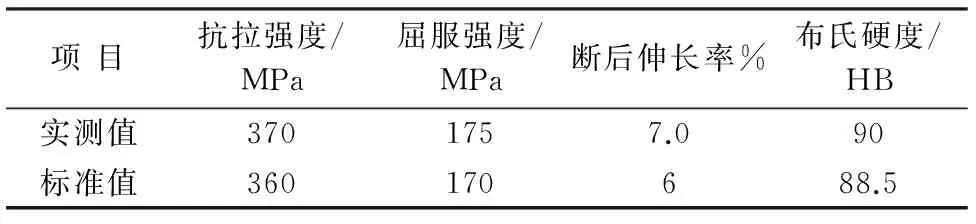

2.3 力学性能测试

由表2可见,连杆小端衬套力学性能符合GB 1176-1987标准中对ZCuSn10P1的要求。

3 分析讨论

纯铜强度较低,在工业中的应用较少,Sn元素的加入,溶入铜中形成固溶体,起到固溶强化的作用,形成锡青铜,除了比纯铜、黄铜强度更高外,还耐腐蚀、耐低温、具有好的焊接性能及冲击时不产生火花等特点。但是由于纯粹的锡青铜结晶范围较宽,铸造流动性差,凝固线收缩小,容易形成疏松、反偏析等缺陷,严重时还会在表面形成白色δ相的锡汗瘤。为了改善这些缺陷,一般可以加入P、Zn、Pb等,组成相应的合金,其中锡磷青铜的使用最广泛。Pb的加入,形成锡铅青铜,GB 1176-1987 标准表明ZCuSn10Pb10主要用于高负荷、高滑动速度下工作的耐磨零件,连杆衬套及轴瓦等均采用该材料[1]。P的加入能改善铸造性能,脱氧,提高强度、硬度、弹性极限、弹性模量、疲劳极限和耐磨性,形成锡磷青铜。但是P的加入使α相区向铜角缩小,组织中出现Cu3P,为非金属夹杂物,属低熔点脆性相[2]。

图3 连杆小端衬套金相组织

图4 连杆小端衬套裂纹微观形貌

表2 连杆小端衬套力学性能测试

锡青铜中加入合金元素,是为了形成固溶体,以改善性能,由于Sn的偏析,成分中Sn大于7%时,铸态时就不能形成单相的α 固溶体,且由于δ相必须在缓冷的条件下才能分解成α+ε(Cu3Sn)共析组织,因此其常温下的组织为α+ δ共析体[3],只有经均匀化退火,消除偏析,才能形成理想的单相α固溶体,该连杆衬套组织中存在较多脆性相,且分布于晶界处,对材料的影响较大,尤其是大量分布于晶界Cu3P及T相(α+δ+Cu3P)的存在,使材料加工或受力产生热量,导致温度升高时,晶界的低熔点相熔化,在应力的作用下产生热裂纹。资料显示,w(p)%大于0.5% 的时候,在加工就容易产生热裂纹[4]。而ZCuSn10P1中P的含量范围为0.5%~1.0%,该连杆小端衬套的磷含量为0.94%,因此ZCuSn10P1一般情况下都是不能在温度较高的工况下工作,若零件在使用中产生了较大的热量和一定的应力,就会在受热并有应力处产生裂纹。

东风系列内燃机车柴油机连杆小端衬套的材料原设计为ZQSn4-4-17[5],即标准GB 1176-1987中的ZCuPb17Sn4Zn4。GB 10488-1989《滑动轴承单层和多层轴承用铸造铜合金》表明,增加铅含量,可改善合金经受装配不良和间歇润滑的能力,含铅高的铜合金 ZCuSn10Pb10和ZCuPb17Sn4Zn4润滑性能都好,可以用于内燃机活塞销衬套,也就是连杆小端衬套,而ZCuSn10P1的要求是必须有良好的润滑与装配[6]。对于GB 10488-1989所参照的国际标准ISO 4382-1:1991中也有相同的规定[7],由此可见,ZCuSn10P1对润滑和装配的要求都高,在内燃机车柴油机这样恶劣的环境以及容易产生各种润滑不良及发热因素的地方采用该材料是不适当的。GB 1176-87附录B表明,ZCuSn10P1也可以用来制造衬套,这可能就是此次材料代用的依据,但是通过前面的分析可知,采用ZCuSn10P1制造衬套应该在消除润滑不良及发热的情况下使用,因此GB 1176-87中应对此做出规定和说明。

宏观检验和理化检验的结果表明,连杆小端衬套止动销处有变色的痕迹,表明此处曾经有较严重的受热,化学成分检验及力学性能测试结果表明,材料符合GB 1176-1987标准中对ZCuSn10P1的规定,金相组织检验结果表明,组织中有沿晶界分布的低熔点脆性相,对连杆小端衬套产生裂纹的相关部位的尺寸进行了检查,结合连杆小端衬套的具体工况,发现衬套止动销孔的加工过深,使止动销孔的底部变薄,加之ZCuSn10P1材料弹性极限较高,不易发生塑性变形,使局部退让性变差,导致连杆在运行过程中,局部摩擦加大,导致发热。正常情况下,连杆小头衬套受摩擦力和由连杆运动造成的径向的压力,但当连杆摆动惯性力在连杆平面内产生横向弯曲变形时,将使连杆小端受力恶化,连杆小端衬套往往会发生偏磨,这是连杆小端衬套容易产生热量的另一个原因。另外,若连杆尺寸质量及装配存在问题时,也会造成连杆小端衬套摩擦发热。因此,该连杆小端衬套材料改为ZCuSn10P1后,连杆小端衬套在工作时由于受力不均等,使摩擦增大,产生较多热量,随着发热和摩擦力的增大,造成润滑油膜破裂,致使润滑不良,使该处温度进一步升高,在应力的作用下,最终产生了沿晶界分布的热裂纹。

机械零件所用材料的代用及升级,是机械设计及工艺改进的重要内容,研究材料的代用和升级,能够大量节约贵重材料,并且使机械系统更加有效和安全可靠,长期以来,人们对钢铁材料等的代用升级研究较多[8-9],而对有色金属材料的代用,尤其是传统的常规有色金属代用的相关研究较少,由于目前许多企业面临市场竞争压力,对材料成本的考核加大。并且随着机械产品向着高速度,高负荷方向发展及机械设备工作环境的恶劣,由铜合金等有色金属零件造成的失效事故越来越多,并且对机械产品安全性和可靠性的要求也越来越高,许多材料研究人员和工程技术人员已经认识到了这个问题,开始了对铜合金等有色金属的失效分析和性能提升的研究[10-13]。但是材料的代用和升级要经过大量的理论分析,工艺试验和实际应用的检验。针对柴油机连杆小端衬套材料改为ZCuSn10P1就是仅仅考虑到P的加入能改善铸造性能,脱氧,提高强度、硬度、弹性极限、弹性模量、疲劳极限和耐磨性,而没有考虑到ZCuSn10P1退让性差及受热时容易产生热裂纹的情况。如果经过适当的处理,若能使ZCuSn10P1沿晶界分布的第二相完全溶入α固溶体中,则情况会大为改善,同时相应地对连杆小端衬套的止动销孔的深度进行研究,即从材料本身及产生发热的原因进行着手消除产生热裂纹的原因,这种裂纹就会基本上消失。

4 结 论

经过以上分析,连杆小端衬套产生裂纹主要有以下原因:

(1) 柴油机连杆小端衬套材料改为ZCuSn10P1存在设计缺陷,该材料组织中容易产生较多的沿晶界分布的低熔点相,受热时会产生裂纹,并且该材料弹性极限较高,使连杆小端衬套局部退让性变差,容易造成局部发热。

(2) 在连杆小端衬套加工中,未能采取合理的热处理工艺,消除ZCuSn10P1中沿晶界分布的低熔点脆性相。

(3) 连杆小端衬套的止动销孔加工过深,过深的止动销孔容易使退让性变差,造成局部发热。

5 建 议

(1) 在未进行充分的研究及试验的情况下,柴油机连杆小端衬套材料应尽量采用原来设计的材料ZCuSn10Pb10。

(2) 若要采用锡磷青铜ZCuSn10P1,则应进行相应的材料工艺试验,采用合理的加工工艺,如均匀化退火等工艺,尽量消除偏析,减小晶界低熔点相的析出。

(3) 连杆小端衬套的止动销孔加工不易过深, 应对连杆小端衬套止动销孔的加工进行相应的研究。

[1] GB1176-1987 铸造铜合金技术条件[S].

[2] 李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006:1490-1491.

[3] 机械工业理化检验人员技术培训和资格鉴定委员会.金相检验[M].北京:中国计量出版社,2008:232.

[4] 山东机械制造学校.金属学[M].北京:机械工业出版社,1979.

[5] 张世芳,徐惠康.内燃机车柴油机[M].北京:中国铁道出版社,1984.

[6] GB 10488-1989 滑动轴承单层和多层轴承用铸造铜合金[S].

[7] SO 4382-1:1991 Plain bearings-Copper alloys-Part 1:Cast copper alloys for solid and multilayer thick-walled plain bearings[S].

[8] 曹玉玲,王 娜,崔娇月.材料代用常见问题的讨论[J].化学工程与装备,2011,(7):121-122.

[9] 郭 晶,任秋梅.压力容器建造过程中的材料代用及焊接控制[J].中国化工装备,2003,5(2):3-8.

[10] 王 永,邓德伟,杨小垒,等.HMn58-2铜制冷却器开裂失效分析[J].理化检验-物理分册,2011,47(6):385-387.

[11] 迟永强,李学浩,焦雅丽,等.390MW定子线圈TU2铜接头焊接预热失效分析[J].热加工工艺,2010,39(19):183-185.

[12] 李 健,陈体军,郝 远,等.离心铸造ZCuPb10Sn10轴套时铅偏析的防止措施[J].热加工工艺,2006,35(13):35-36.

[13] 高大伟,魏军伟.铜合金热挤压制品常见缺陷分析及预防措施[J]. 热加工工艺,2006,35(17):92-93.

Analysis of Crack in the Small End Bushing of the Diesel Locomotive Connecting Rod

LIShuo

(Department of quality assurance of CRRC Corporation Limited Lanzhou Locomotive Co, Ltd., Lanzhou 730050 Gansu, China)

The crack often appears in the small end bushing of diesel engine connecting rod when the locomotive is operation. The connecting rod small end bushing is inspected through macroscopic examination, chemical analysis and metallographic examination, and analysis is carried out by considering with the materials change in design. The results show that, the crack is caused by material change which leads to design flaws in manufacture of connecting rod small end bushing, coupled with process adverse.

diesel engine; connecting rod bushing; crack; failure analysis; ZCuSn10P1

1008-7842 (2015) 06-0099-03

男,高级工程师(

2015-06-13)

U262.11

A

10.3969/j.issn.1008-7842.2015.06.25