轨道车辆产品质保期备件数量优化研究

刘夏阳, 吴红江

(江苏常牵庞巴迪牵引系统有限公司, 江苏常州 213001)

轨道车辆产品质保期备件数量优化研究

刘夏阳, 吴红江

(江苏常牵庞巴迪牵引系统有限公司, 江苏常州 213001)

针对轨道车辆产品质保期备件数量的设置问题,以系统可靠性分析的基本原理为主要分析方法,综合考虑产品项目管理、售后管理、交付周期及寿命周期、运行条件等多个影响因素,建立了轨道车辆质保期备件储备预测模型,并介绍了经实际项目验证的应用实例。

轨道车辆产品;质保期备件管理;可靠性

轨道车辆产品由于使用环境不同于其他通用的产品,所以配备一定数量的质量保证(简称:质保)期备件以确保轨道车辆的正常运营是轨道产品的基本要求,而质保期备件数量的合理设置以往多是建立在长期经验积累基础上的。

合理设置售后服务的备件数量,严格控制售后服务质保备件的资金占用,用最经济的费用达到确保产品质保期内的安全、稳定和持续运转,保证产品正常运营,增加企业经济效益是质保期备件管理工作的宗旨。

质保备件是产品质保期的正常维修、检修和应急处理的保障性物料,是保障产品处于良好运营的重要因素,质保备件管理是售后管理的一项重要内容。我们通常把备件、装备和劳动力统称为售后服务三大资源,质保备件管理水平的高低直接影响到产品可利用率和备件库存资金的周转。

长期以来我国企业对备件的储备采用的是绝对保证策略,使得备件的储备占用了大量资金,为确保产品的运营,一定数量的备件是必要的,但如果储备量过大,一方面将导致企业占用大量的流动资金、增加无效的仓储面积、增加保管费用;另一方面,由于备件的长期存放,备件锈蚀、损坏、失效,加上新产品的更新换代,更新后的超储备件也将成为闲置或待报废件,这些都会使企业增加成本,降低经济效益。有不少企业有过这样的经历,备件存储过多,有的很少使用,甚至不用;但一旦出现故障时,所需的备件又没有,需要重新定制,供应商也借此收取额外的费用,使得售后服务成本急剧升高。

通常我们轨道行业的质保备件的费用是按照占整个项目费用的5%来估算的,单个备件的物料数量更会远大于项目使用物料总数的5%,这样就经常会出现项目结束后有大量的备件积压的现象,尤其是一些专用件、关键件及大部件的积压,会给企业造成极大的浪费和负担。

如何合理、科学的设置备件数量成为企业日益关注的问题,而轨道行业由于其服务于客户的特殊性,质保期的备件数量的合理设置更是重中之重。

下面是我们初步探讨的售后服务质保备件数量设置的基本步骤。

1 质保备件初始清单的建立

在制定售后备件库存策略中,建立初始的备件清单十分重要,项目的初始清单无疑是由设计部门工程师根据产品的关键程度及产品技术参数中的产品可靠性程度从项目产品的BOM中进行筛选的,通常对于备件的数量他们大都以绝对保证为前提,部分备件都是整个单元进行配置的,或是按照一定的估算比例进行预估的,如上面所提到的5%的基本参考数。表1就是常见的初始备件清单。

表1 某项目初始备件清单

2 备件清单物料的故障统计及分析

工程技术部门提供的这份清单只是我们正式备件清单的雏形,正式的备件清单还是需要依据产品的生命周期及可靠性对初始备件清单进行增减,从而形成正式的备件清单。如果依照工程设计部门提供的备件清单进行备件的采购和准备,非常简单和轻松的,但达不到前面所提到,科学、合理的进行备件数量的设置,从而实现用最经济的费用达到确保产品质保期内的安全、稳定和持续运转,增加企业经济效益的目的。

但由于多数备件需求的不确定性,也增加了需求分析与预测的难度,以往项目产品的可靠性就成为了我们设置备件种类及备件数量的主要依据。

首先,依据以往的故障信息对备件的种类进行增减,增加一些专用件、关键件的种类,或删减一些以往项目中产品可靠性好的物料,以确保运营故障的及时处理,同时又减少不必要的资金投入。

而备件数量的设置,则是这里主要的研究课题,产品的生命周期及可靠性是研究的关键输入。

以上面工程设计部提供的备件清单中的接触器为例,对该产品在不同的项目中的故障情况进行统计。表2是接触器物料C分别在项目AL1、BL1及CL1中的故障更换统计表。

表2 接触器物料C在AL1、BL1、CL1项目中故障更换统计表

注:⑴ 轨道列车故障显示界面用于描述故障现象的代码。

从表2我们可以清楚的看出,这款物料在AL1项目中共发生4起故障,BL1项目中发生7起故障,CL1项目中共发生6起故障。

产品故障更换率是统计该产品在质保期内所出现故障的比率,把故障物料在整个项目质保期的故障更换率定义为K:

则K=Nf/Q0

(1)

其中:Nf为质保期内该款物料的故障总数;

Q0为该项目所使用该款物料的总数。

实际举例:

例1 表1中物料接触器物料C在项目AL1的质保期内共发生故障4起,整个AL1项目共有30列车辆;在项目BL1的质保期内共发生故障7起,整个BL1项目共有36列;在项目CL1的质保期内共发生6起,整个CL1项目共有17列车,该款接触器在所有项目中每列车的配置都是5件,问该物料在AL1、BL1、CL1项目中的故障更换率分别是多少?

根据式(1)可以分别计算出故障更换率为:

从计算可以看出不同的项目,相同的物料所发生的故障更换率也是不尽相同的,从计算结果得出3个项目随着时间的推移,故障更换率逐渐在降低,由CL1项目的7.06%降到BL1项目的3.89%,再降到AL1项目的2.66%。所以,随着产品质量的改善提高,产品的故障更换率也会不断的降低的。而在新项目中对该款物料的备件数量的设定的依据数据参考哪个故障更换率合适呢?当然是参考最近项目的故障更换率最为合理。

3 备件数量的设置

合理的设置备件数量,用最少的备件资金、合理的备件储备,保证质保期产品维修需求,提高产品使用的可靠性、维护性和经济性是售后服务备件管理的重要工作。

系统可靠性是20世纪中叶发展起来的一门新兴学科,它研究的是产品完成其预定功能的能力。一般来说,人们在购买产品时,在确认产品的基本功能后,要考虑的问题往往是该产品是否耐用、是否能够长时间的工作,这就是人们对可靠性的认识,它是从定性分析过渡到定量分析的一个过程,而故障率就是对可靠性定量分析的最基本数据,也是这里对质保期备件数量设定的关键输入值。

任何产品或物料在其寿命期都要经过早期故障期、随机故障期和耗损故障期3个阶段,这里所提的备件物料故障率是针对早期故障期而言的,正因为早期故障期是产品运营的初期保障阶段,也就是所说的质保期,所以对于轨道行业来说质保期的备件储备就尤为重要了,它不光为更好的服务客户,赢得客户信任提供佐证,同时也为后续的耗损故障阶段备件的准备提供有力的数据支撑。

质保期备件数量的设置关乎多种因素,面面俱到是不可能,也不实际的。这里研究的是有数据支撑的关键件、大部件或核心部件,其他的(C类)普通件、通用件,则需要考虑经济性批量,应该在项目初期就予以考虑,即纳入产品生产过程的物料储备管理中去,这样一则可以减少质保期备件的种类,另外可以大批量的采购,降低采购成本。

把与备件数量设置相关联的主要因素进行了初步归纳,除了与前面提到的故障率密切相关以外,还与如下因素有关:

(1) 与并行项目的数量有关。所谓的并行项目就是指该款物料在几个不同的项目中同时使用,把这类项目称为该款物料的并行项目,通常来说有几个项目执行就应该准备几个项目的备件。可对于这类并行项目的物料,完全可以考虑质保备件资源共享,从而降低库存资金,提高备件的利用率。

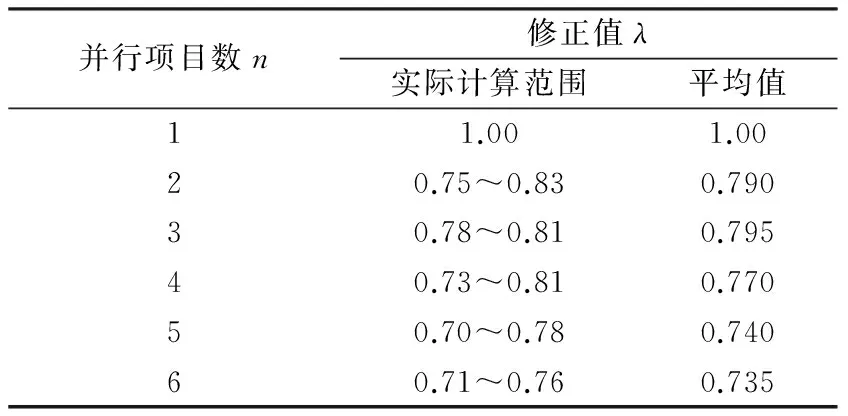

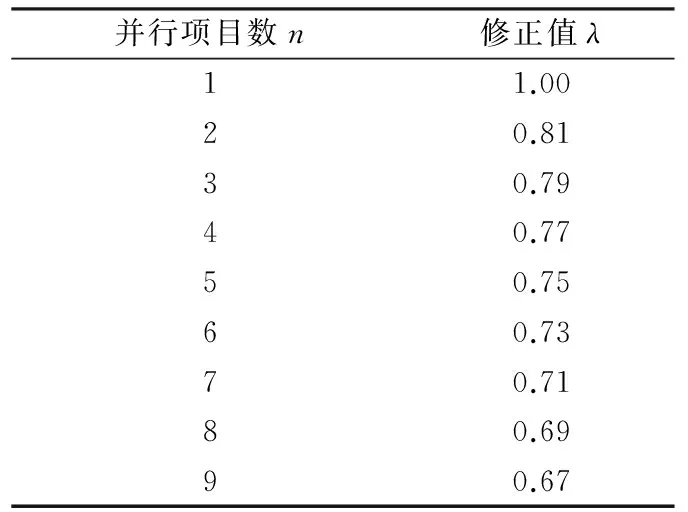

为此,对以往并行项目的物料进行了数据分析,将以往并行项目中物料的数量进行了筛选,发现并行项目的物料随着并行项目数量的不同,物料的数量也存在着一定的规律,称为并行项目修正值λ。表3是以往并行项目修正值的实际数据统计。

由表3可以初步看出,随着并行项目数的增多,修正值有逐渐减小的趋势,这符合了修正值随着并行项目数量的增加而降低的推论,说明了并行项目数量越多备件共享程度越高的实际使用原则。对并行项目的修正值进行了优化,设置了如表4的并行项目修正值表。

表3 以往项目中并行项目的修正值统计(最多出现过6个并行项目)

表4 并行项目修正值表

经过了3年及最多并行7个项目的实际验证,设置的优化修正值是合理且符合实际的。

并行项目物料共享需要遵循物流管理最基本的先进先出原则,以确保产品在寿命周期内的使用率,以及杜绝备件的长期存放所造成的备件锈蚀、损坏、失效等现象。

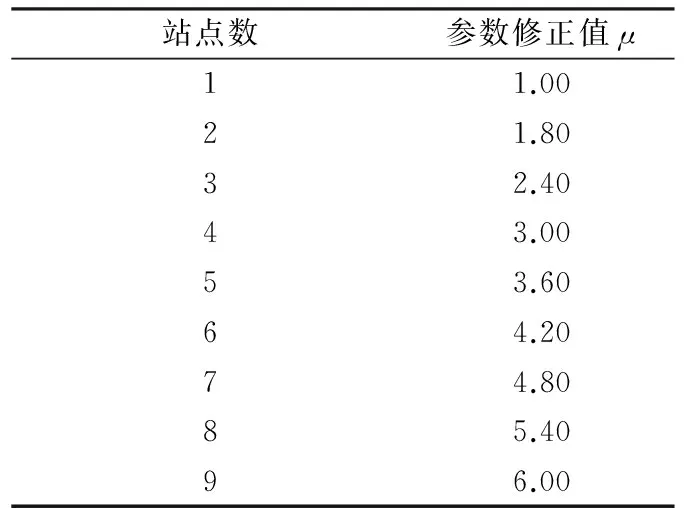

(2) 与项目所设的质保站点的数量有关。所谓的质保站点就是指依据合同的要求所设立的现场服务站点,轨道行业质保服务站点的设立与各个路局的车辆检修单元设置密切相关,车辆运营回库检修的车辆段是我们存储备件的基本单元。同一个项目车辆分配的车辆段是不相同的,所以,同一个项目就会设立多个站点。通常情况下,各个站点都要储备相应的备件,设立的站点越多,备件的数量就相应的需要增加。但每增加一个站点就相应的增加一倍的备件数量,也是不现实的,根据十余年的售后服务经验总结出了表5所示的站点参数修正值μ。

表5 站点参数修正值表

(3) 与产品生产交付周期长短有关。对于生产周期长的备件物料,需要充分考虑其生产周期,这类物料应该放宽其数量的设置,适当的取进位值为最终的设置值。

(4) 与产品的本身的寿命周期有关。寿命周期短的产品也同样要适当的增加备件数量的设置,一些特殊的短寿命周期产品,甚至需要做成倍的储备。产品的寿命周期与项目质保期的长短是密切关联的,质保期时间的长短是由合同定义的,通常来说时间越长,所承担的备件就会相应的增加。当然从我们实际的运营来说,寿命周期短的产品是不多的,客户对于产品寿命周期的长短也是非常关注的。

设置产品寿命周期修正值为T,对于产品寿命周期短于质保期的物料,寿命周期修正值式(2)为:

(2)

其中t1为项目质保期;t2为产品寿命周期。当产品寿命长于质保期时T值取1。

(5) 与项目执行的条件是分不开的,这里的执行条件是指产品运营的环境条件、使用条件和维护保养条件等,通常进行加权考虑。

综合上述的主要因素,对新项目中的质保备件数量设置可以推导式(3):

(3)

其中:λ为并行项目修正值;μ为服务站点参数修正值;K为类似项目质保期故障更换率;Qz为新项目所使用该款物料的总数;T为产品寿命周期修正值。

实际举例:

例2 例1中物料接触器3EST000224-0729 (Contact)经过计算得出在项目AL1、BL1、CL1项目中的故障更换率分别是2.66%、3.89%、7.06%,现在新增加的DL1项目这款接触器在每列车的配置同样为5件,项目共有40列车辆,同时这款接触器在AL1、BL1及CL1项目中通用,新增项目DL1将设置2个售后服务站点,质保期为2年,接触器的寿命周期为5年,问在新增的DL1项目中需要准备多少这种接触器作为备件?

首先可以计算出新增项目DL1这款接触器的使用数量为:

Qz=5×40=200

另外,使用这款接触器的并行项目有AL1、BL1及CL1项目,即加上新项目有4个并行项目,根据表4可以得出并行项目修正值λ=0.77

新项目DL1共设置2个售后服务站点,根据表5可以方便的查出服务站点参数修正值μ=1.8

由于产品的寿命周期长于合同定义的质保期,所以,寿命周期修正值T=1

从项目质保的时间及故障更换率情况来看,选择故障更换率2.66%为计算参数这样我们可以计算出新项目DL1所需要这款接触器的备件数量为:

2.66%×1×200=7.37

最后综合这款接触器的关键程度,站点间的调配情况,供应商交付周期等其他因素,权衡得出DL1项目备件的需求数为7件。

如果简单的按照通常的5%的费用来设置该款接触器备件的话,则备件数量至少应该为:

NDL1=5%×新项目所使用该款物料的总数=

而前面总结出的方法计算出的合理备件数为7件,在相同的物料单价下,节省了30%的备件费用,如果按照整个项目费用的5%来计算的话,备件的种类远少于整个项目的物料种类,减少的备件费用就远远不止30%了,同时还充分的考虑了2个站点的配置及与其他项目的资源共享,这是简单估算所考虑不到的。

DL1项目的备件数量设置就是按照上面总结出来的公式进行设置的,经过近2年的运行,在DL1项目即将出质保期的时间节点,对这个项目的备件数量设置进行了盘点,项目中的备件数量设置能够满足质保期的售后服务要求。从事实上证明了备件数量设置公式的实用性和可靠性。

4 结束语

以上是结合十余年售后服务经验,综合各方面因素对售后服务质保备件种类及数量设置的初步探索和研究。目前已经小范围的使用于一些项目中,并且得到了初步的验证。总之,合理、科学的设置质保期备件的种类及数量是我们追求的目标,如果能够建立切实可行的函数关系或统计分析方法,将为企业调整库存策略,降低库存成本提供理论依据。

现实中备件数量的设置还有许多相关的因素,如故障件的维修周期、物流运输的时间长短、并行项目所在地域位置、临时突发故障的概率、以及重大的源头质量问题备件的设置等,也是后续要充分考虑的。

Optimization Investigation on The Quantity of Spare Parts in The Warranty Period of Railway Industry

LIUXiayang,WUHongjiang

(Bombardier CPC Propulsion System Co.,Ltd., Changzhou 213001 Jiangsu, China)

As the using environment of Railway industry products is different from other common products, it's the basic requirement to prepare some quantity of warranty spare parts to ensure the normal operation of railway fleets. Reasonable preparation of warranty spare parts quantities is established on the basis of long-term experience.According to above questions that we base on reliability analysis system method and to think about project & service management and delivery cycle, life cycle and operation condition etc, to build the spare parts forecast module of railway industry and introduce the fact validate example of the project operation.

products of railway industry; spare part management; reliability

1008-7842 (2015) 06-0091-04

)男,高级工程师(

2015-08-31)

U279.3+3

A

10.3969/j.issn.1008-7842.2015.06.23