沿刀轴Z向控制方式摇臂铣加装C轴后的扩展应用

张绪祥,刘旭华,詹华西

(武汉职业技术学院机电工程学院,湖北武汉430073)

小企业基于低成本投入的考量,为在一定程度上实现五轴加工的工艺拓展,在对三轴数控摇臂铣床进行加装转台C 轴的四轴改造后,拟利用其主轴摇臂摆角的功能,实现固定倾角摆头+摆台五轴组合模式的加工。由于该摇臂铣的Z 向运动是沿主轴套筒伸缩控制来实现的,需要对其坐标转换的算法进行研究,期望据此合理设置CAM 软件的后处理参数并实施算法修正,以确保该机床数控加工自动编程的顺利实现。

1 摇臂铣加装C 轴后的运动特点及工艺适应性

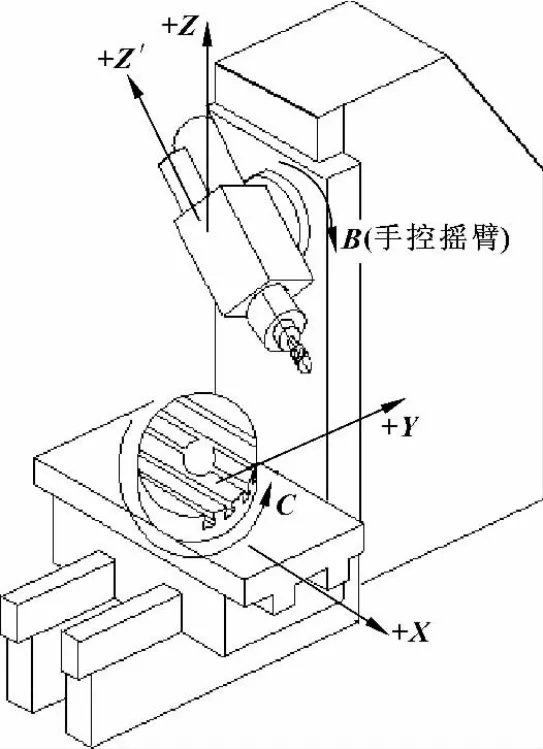

在数控铣床的工作台上加装一C 轴转台进行四轴改造后,利用C 轴的回转运动,可消除由插补逼近计算而引起的加工原理误差,不仅能实现均布孔系的精确定位,同时也能大大提高铣削内外柱面轮廓的质量。数控摇臂铣床的主轴可人工手动摆转并锁定在某一角度,视其结构状况可有绕Y 轴或X 轴摆转两种,相当于一固定倾角的B 轴或A 轴。其Z 轴运动的实现也可分为两种,一种是Z 向为工作台升降或主轴部件沿立柱升降的形式,其Z 轴始终垂直于XY平面; 另一种是Z 向在主轴套筒内沿刀轴方向运动,随主轴座摆转而变化,如图1 所示。

图1 沿刀轴Z 向伸缩的摇臂铣

摇臂铣加装回转C 轴后,相当于一摆头(固定倾角) +摆台(任意角度) 的五轴机床,这一组合运动形式既可利用平底铣刀的底刃实现与刀轴垂直的斜平面铣削,也可利用平底铣刀的侧刃实现固定倾角的锥台类侧壁曲面的铣削加工,在铣削加工质量和加工效率方面都体现出较大的优势。然而,由于摇臂铣加装C 轴的机床形式,其主轴摆转的角度不能自动控制,所以它不能完全适合真正的摆头+摆台五轴控制的所有加工方法,可实现的加工工艺范围存在一定的局限性。

2 主轴倾角固定的多轴加工刀路及坐标算法处理

2.1 适应摇臂铣固定主轴倾角的五轴加工刀路特点

针对该摇臂铣加装C 轴的机床形式,它要求五轴刀路中主轴摆角相对固定,只能在运动初期和运动结束时产生主轴固定摆角的运动,切削运动中不能再出现主轴的摆角变化,由此方可保证其他各轴坐标到位的准确性,同时也便于去除程序头尾部分的B 轴运动指令。

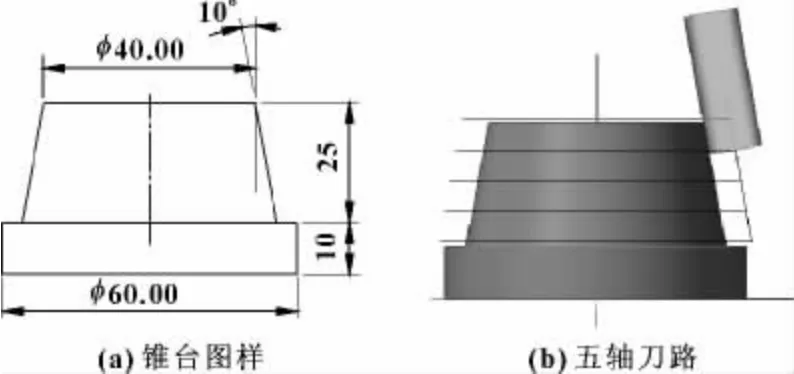

在MasterCAM 中,以加工图2 (a) 所示简单锥台零件为例,采用高级多轴模板中的壁边或电极五轴等刀路方法,以平行于侧壁曲面并定义刀轴为固定10°倾角的设置,即可得到图2 (b) 所示刀路。其刀路特点是: 平底铣刀作B 轴10°的摆角后先走到锥顶圆周一侧,Z 向下行后逐步引入至加工区,在始终保持固定倾角的状态下,由C 轴旋转实现侧壁表面的加工,如此分层依次切削,直至全部侧壁加工完成,最后引出、离开加工区后Z 向提刀,刀轴再摆转复位至正常角度。这一刀路无论从刀路法向矢量、仿真运动效果还是NC 程序格局等诸多方面分析,都是适合摇臂铣固定主轴倾角加装C 轴后的首选方式之一。

图2 简单锥台零件的五轴刀路

2.2 摇臂摆头模式下编程坐标的算法规则

主轴摆角对编程坐标计算的影响视摆角方式而不同,A 轴摆角时影响Y、Z 坐标,B 轴摆角时影响X、Z 坐标,其算法依照摆转枢轴点到刀位点的摆长距离L 而变化,且随着Z 轴运动实现方式不同而遵循不同的算法规则。

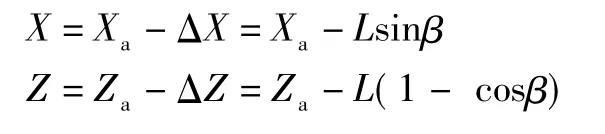

如图3 所示,若以上表面回转中心为编程零点并按0 倾角状态对刀找正,刀具中心走到锥面+X 一侧的某一位置。对于Z 轴是垂直升降运动实现方式的机床,如图3 (b) 所示,其B 轴摆角时X、Z 坐标的算法如下:

图3 摇臂摆头模式下坐标算法

而对Z 轴运动是在主轴套筒内做伸缩运动的实现方式,其Z 轴运动方向受主轴摆角方位的影响,它始终是与刀具主轴轴线方向平行的,因此其X、Z向坐标的算法需要合理修正。如图3 (c) 所示,此时X、Z 坐标应在上述基础上做如下进一步处理:

Z' = Z/cosβ =[Za- L × (1- cosβ) ]cosβ //沿刀轴Z 向下刀的修正

X = Xa-Lsinβ-X' = Xa-Lsinβ-Z'sinβ //X 方向需消减同步位移

2.3 沿刀轴Z 向控制方式后处理算法的调整

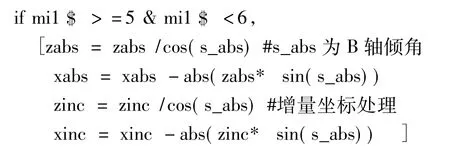

针对MasterCAM 中摆头+ 摆台五轴后处理参数设置的研究已有相关的资料介绍,在此不再赘述。对于Z 轴垂直升降运动实现方式的机床,只要在后处理中正确设置摆长距离L 并激活偏置算法,即可由系统自动实现相关坐标算法的转换。而对于Z 轴随主轴摆转后沿套筒轴向做伸缩运动的机床,可通过对杂项变量的第1 个整型变量(mi1) 进行标记(如设为5 时代表Z 轴为平行刀轴运动) ,然后可在后处理文档的pbld 函数中添加如下坐标修正的处理内容。

基此,当需要按Z 轴沿刀轴方向运动模式做摇臂铣加C 轴控制的加工时,可先设置杂项整型变量mi1 中数据为5,然后再进行NC 程序的输出。

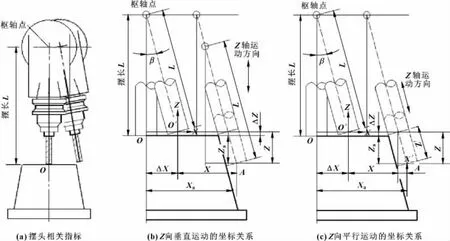

3 沿刀轴Z 向控制模式摇臂铣的五轴加工仿真验证

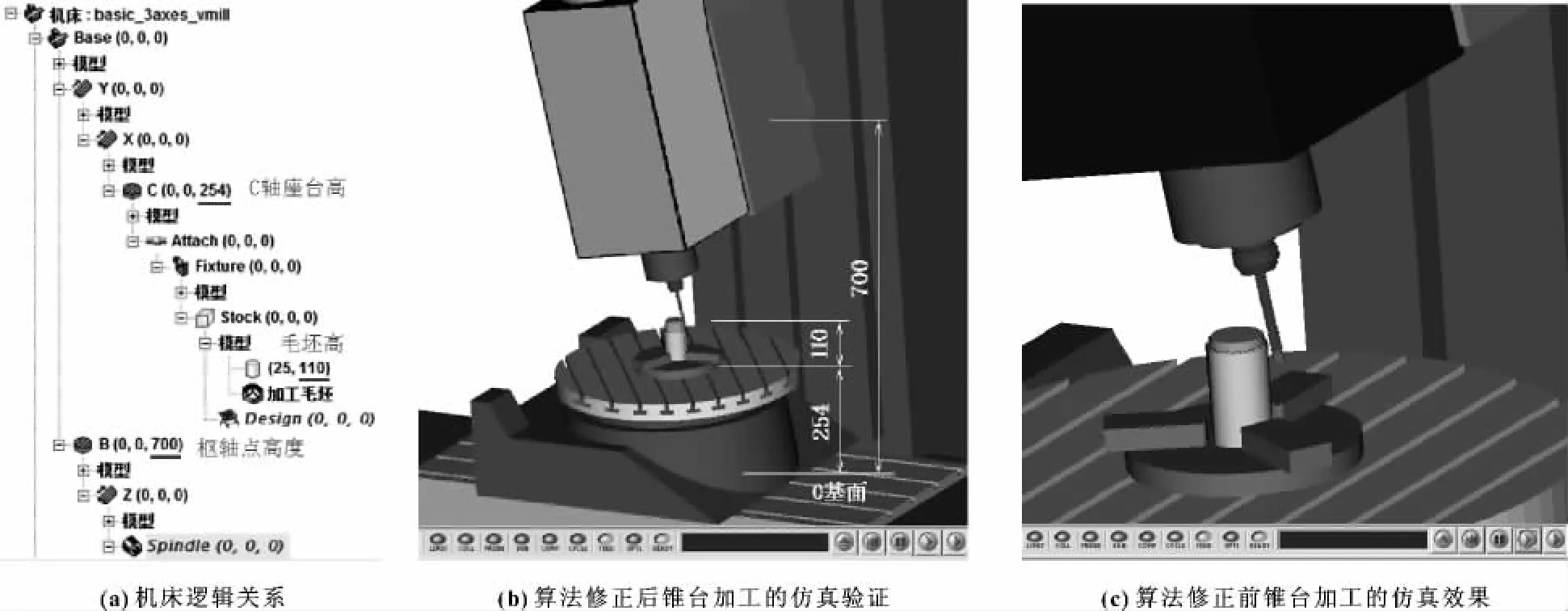

按照以上处理方法,对图2 所示锥台侧壁曲面用MasterCAM X3 构建五轴刀路,并按修正算法实施了后处理的调整。在VERICUT 中,以基本三轴铣床模型为基础,按第一家族Y→X→C→附件夹具→毛坯的逻辑关系添加C 轴转台,第二家族则按B→Z→主轴→刀具的逻辑关系构建,确保Z 运动沿刀轴方向进行,能随着B 轴摆转而变化,整个机床模型的逻辑关系如图4 (a) 所示。根据图4 (a) 的逻辑及其位置关系可以搭建出如图4 (b) 所示的机床模型,并可算出毛坯上表面至枢轴点的摆长距离为700-254-110 =336 mm,则在MasterCAM 后处理时应按此摆长设置然后输出NC 程序供VERICUT 调用。

机床仿真时,坐标系构建的对刀关系从组件B原点(枢轴点) 到毛坯顶面中心进行构建,如图4(b) 所示,其仿真效果与期望的加工结果有很好的一致性,且其B 轴只在整个运动的起始与结束时才有摆转的动作。但是,若置杂项变量mi1≠5,即按Z向垂直运动控制方式输出NC 程序,则在该机床模型中只能得到如图4 (c) 所示的仿真效果。此时由于未按修正算法处理X、Z 坐标,因此除在第一高度层中刀具与毛坯有一定程度的切削外,后续运动中刀具几乎都难以接触到毛坯,且换层时可以看到明显的台肩,说明在改变Z 深度时X 轴也实施了未消减的同步位移。另外,作者对椭圆锥台侧壁曲面也按上述方法进行了刀路设计及VERICUT 的仿真检查,实施算法修正前后所输出的NC 程序其仿真效果明显不同。只要按前述算法对X、Z 坐标数据进行了修正,在该沿刀轴Z 向控制模式的多轴机床模型下均可获得期望的加工仿真结果,这都较好地验证了作者针对摇臂铣沿刀轴Z 向控制模式的多轴刀路及其坐标算法修正是合理可行的。

图4 沿刀轴Z 向控制模式的多轴机床模型及加工仿真

4 结束语

摇臂铣加装C 轴后相当于主轴固定摆角+转台C的五轴模式,尽管它只是一个四轴控制机床,但可充分利用CAM 的特定五轴刀路方法编制出仅在程序头尾出现主轴固定摆角的NC 程序,实现锥台类侧壁曲面的加工,这在一定程度上拓展了摇臂铣的工艺范围。文中主要针对摇臂铣中Z 向在主轴套筒内沿刀轴方向做伸缩控制的结构模式,从坐标算法规则及其后处理的算法调整等方面进行了分析和探索,并以圆柱锥台及椭圆锥台为例,通过VERICUT 多轴仿真软件对CAM 自动编程的处理结果实施了仿真验证。实验证明,这种处理方法具有较好的可行性。

[1]吴军.用MasterCAM X 进行多轴自动编程加工的方法[J].机械工程师,2011(1) :100-101.

[2]刘春兰,卢培文.基于MasterCAM 的曲面多轴加工实例分析[J].CAD/CAM 与制造业信息化,2010(9) :71-73.

[3]孟凡秋.MasterCAM 后处理数控加工程序的修改[J].模具制造,2007(4) :11-12.