全液压转向器内泄漏理论分析与实验研究

王存堂,何国志,谢方伟,焦文瑞,2,陈林,吴娟

(1.江苏大学机械工程学院,江苏镇江 212013;2.镇江液压件厂股份有限公司,江苏镇江 212013)

0 前言

转向系统是叉车重要的系统之一,主要功能为操纵车辆的行驶方向,既要保持车辆沿直线行使的稳定性,又要保证转向时的灵活性和准确性。随着液压技术的发展,以全液压转向器为核心部件的全液压转向系统因其具有装备重量轻、结构紧凑、易于布置、转向手感好等优势,在叉车等轮式工程车辆中得到广泛的应用[1-2]。然而,在现有技术条件和工艺水平下,为了保证液压元件内部润滑和防止卡死,相对运动的零件间常存在间隙[3]。全液压转向器的阀套与壳体间的微小间隙,在大压差作用下会产生内泄漏,并且随着使用年限的加长,内泄漏加剧。内泄漏导致油缸行程不足,造成转向不足,长期积累后,对应转向轮中位的方向盘助力球位置不断变动,从而影响驾驶员对车轮角度位置的判断,不利于驾驶的安全性和高效性。因此有必要对内泄漏问题进行重点研究。作者根据全液压转向系统的工作原理,并结合全液压转向器的结构特点,在建立全液压转向系统数学模型的基础上,对转向器内泄漏问题重点分析。首先对内泄漏的位置、泄漏流体的流动状态进行计算分析,随后通过试验对计算结果进行验证,以期为今后全液压转向系统的改进提供理论和试验基础。

1 全液压转向系统的数学模型

1.1 转向器的结构与工作原理

全液压转向器的结构如图1所示,主要由计量马达定子1、转子2、壳体3、阀套4、阀芯5等零部件组成。转向盘不动时,液压油通道为:转向油泵→进油口P→孔P,此时转向液压缸进油口及计量马达进油口被阀芯阀套关闭,活塞不运动,溢流阀打开,系统回油。左转时,通过花键连接的方向盘和阀芯沿逆时针方向同步转动。液压油通道为:转向油泵→进油口P→孔P→槽i→单号H孔→计量马达→双号H孔→槽j→孔C2→C2环槽→C2口→油缸左腔,油缸右腔回油→C1口→C1环槽→孔C1→槽k→孔O→回油口O→液压油箱。由于转向器内泄漏主要发生在凸台Y与转向器壳体之间的缝隙处,故内泄漏液压油通道为:C2环槽(高压腔)→凸台Y与转向器壳体之间的缝隙→C1环槽(低压腔)→回油口O。同时计量马达的转子在液压油推动下顺时针转动,并逆时针自转,经连接轴带动阀套逆时针旋转,这样阀芯阀套的相对转角变小,最终重新回到中位,液压缸进油口及计量马达进油口被阀套关闭,计量马达及油缸停止运动,转向停止。只有继续向左转动方向盘,左转才会继续。右转与左转工作原理相同,不再赘述。

图1 全液压转向器结构图

1.2 转向系统的数学模型

为了分析内泄漏对转向系统的影响,建立转向系统的数学模型。首先假设油液的密度、弹性模量为定值,忽略沿程及回油阻力。因左、右转原理相同,仅油路流向不同[4],因此以左转向为例分析系统特性,图2为左转向系统的简化油路,A表示短槽i与双号H孔形成的节流口;B表示双号H孔与阀体上a孔形成的节流口;C表示阀体上a孔与单号H孔形成的节流口;D表示单号H孔与阀芯上槽j所形成的节流口;E表示阀芯上槽j与阀套孔C2形成的节流口。

图2 左转向系统油路图

根据流体力学相关原理依次建立各节流口流量方程,联立计量马达力平衡方程后得负载压力和转向器入口压力关系式为:

式中:p为转向器入口压力,Pa;p6为液压缸左腔(C2腔)压力,Pa;Q为流经计量马达流量,m3/s;Cd为节流口的流量系数;ρ为油液密度,kg/m3;A1~A5为节流口A、B、C、D、E的开口面积,m2;Dm为马达的理论弧度排量,m3/(°);Jm为马达转子、连接轴及轴套的转动惯量,N·m·s2;θm为马达转子转角,(°);t为时间,s;Bm为黏性阻尼系数,m·N·s;G为阀芯、阀套间链接板簧刚度,N·m/(°);M F为马达常值阻力矩,N·m。

液压油在流出节流口E后,在环槽C2内形成高压,大部分液压油进入液压缸高压腔推动活塞做功,油缸低压腔液压油通过环槽C1回流至油箱;此外部分液压油经阀套凸环台Y与转向器壳体之间的间隙直接进入环槽C1然后流回油箱。流量连续性方程为:

式中:Q为转向器流经计量马达流量,m3/s;Q1为进入液压缸高压腔的流量,m3/s;Q2为内泄漏流量,m3/s。

流入转向液压缸的液压油推动活塞做功,活塞运动速度表达式为:

式中:Ap为油缸活塞有效面积,m2;y为活塞位移,m。

转向桥将液压油的压力能转换为转向轮的机械能,图3所示为横置双出杆式转向机构。

图3 横置双出杆式转向机构图

液压缸力平衡方程为:

式中:p7为液压缸C1腔压力,Pa;Mp为活塞及活塞杆当量质量,kg;Rp为阻尼系数,N·s/m;Fm为转向黏性阻力,N;FL为转向负载阻力,N。

液压缸进油体积V与活塞位移y关系为:

式中:y为油缸位移,m;D为缸桶内径,m;d为活塞直径,m。

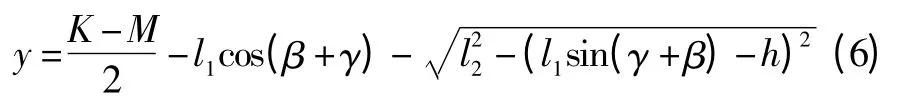

转向杆系将油缸的直线运动转换为转向轮的圆周运动,如图4所示。

图4 转向杆系运动简图

活塞位移y与转向轮转角γ的关系式为:

式中:K为主销中心距,m;M为活塞杆总长,m;l1为节臂长,m;β为梯形底角,(°);l2为连杆长,m;h为液压缸偏心距,m。

由式(1)—(3)可知,在时间段0~t内,计量马达计量油液体积为,只有部分液压油推动活塞做功,因此当计量马达驱动阀套关闭转向器内各节流口后,液压缸行程不足,造成转向不足。为对比分析内泄漏的影响,假设流经计量马达的液压油全部进入液压缸,联立式(5)、(6),计算得中位左转至极限位置及回转曲线,分别如图6、7中理论曲线所示。

1.3 转向器内泄漏分析

由缝隙流动原理可知,缝隙流量与压差成正比,因此在缝隙高度一定的情况下,大流量的缝隙流动存在于大压差处。目前液压缸普遍采用活塞环密封结构,内泄漏系数大大减小,对转向系统误差影响较小[5-7],因此下文重点分析转向器内泄漏问题。

(1)转向器内泄漏位置

将转向最大负载阻力代入式(4),得液压缸两腔压差Δp为8 MPa。由于环槽C1和C2与分别与液压缸两腔连接,两环槽之间压差亦为8 MPa。两环槽间环凸台Y与壳体配合,将两个环槽腔分割为高压腔和低压腔,由于润滑需要和防止卡死,该配合为间隙配合,正常工况下存在一定缝隙,产生缝隙流动。因此转向器内泄漏主要发生在阀套和转向器壳体间的缝隙处。

(2)转向器内泄漏流体流量

为便于工程计算,视阀套与转向器壳体之间缝隙为同心环缝。由于缝隙的水力直径较小,而液压油都有一定的粘度,因此转向器内泄漏雷诺数R e较小,属于层流,并且阀套与转向器壳体之间只存在周向相对转动,对流体流动状态影响较小,因此阀套与转向器壳体缝隙之间只存在压差层流。

进一步分析得转向器内泄漏流量表达式为:

式中:R为转向器壳体内壁半径,m;Δp为环槽C1和C2两腔压差,Pa;h为阀套与壳体之间缝隙高度,m;μ为液压油动力黏度,Pa·s;l为环凸台Y宽度,m。

(3)转向器内泄漏特性分析

根据理论研究,可知转向器内泄漏特性如下:

①转向液压油动力黏度越大,流动规律越平稳,泄漏量越小。由于黏度随温度的升高会降低,因此降低转向系统的工作温度可以减小内泄漏流量;

②缝隙两端压差越大,即转向液压缸两腔压差越大,内泄漏流量越大;

③环槽C1和环槽C2间凸环宽度越宽,内泄漏流量越小;

④泄漏量和缝隙高度的三次方成正比,因此缝隙高度稍有增加,泄漏量会明显加大。提高工艺水平减小缝隙高度可有效减小内泄漏流量。

2 全液压转向系统试验

2.1 全液压转向系统试验台

为验证内泄漏问题的存在和量化内泄漏的流量,建立了全液压转向系统试验台,试验台如图5所示。主要由全液压转向器、双作用活塞缸和转向桥等零部件组成。

图5 全液压转向系统试验台结构图

实验方法:由于内泄漏发生在转向器内部,直接测试泄漏流量比较困难,因此通过测试转角和转速的途径量化泄漏。为了记录方向盘和车轮角度,方向盘和转向轮处装有角度传感器,实时监测两个转角,并通过显示器读取角度值。通过单向节流阀调节背压,模拟加载工况[8],并通过压力表读取背压。

工况设置:恒压泵油源压力10 MPa,为模拟重载工况,背压设置为8 MPa。转向器排量63 mL/r;角度显示器每隔0.5 s读取并记录方向盘和车轮角度值。

2.2 全液压转向系统试验

(1)方向盘过转向试验

为验证内泄漏,从中位开始,向左转向至车轮极限位置,此时活塞位移至右极限位置,继续向左转动方向盘,此时经计量马达排出的高压液压油无法进入油缸,经过内泄漏通道进入回油油路,因此尽管方向盘持续左转,车轮角度仍保持在左转极限角度位置。测试结果如图6中试验左转曲线所示。为了量化最大泄漏流量,测试了过转向时方向盘的最大转速,该转速为v=36(°)/s,由计量马达排量V0=0.175 mL/(°),得最大内泄漏流量试验值:

Q2=v·V0=6.30 mL/s

图6 方向盘过转向试验曲线图

(2)回程试验

为对比一个回转周期内理论与试验转向不足角,从中位开始,方向盘向左转向至车轮极限位置后向回转,直至方向盘回到中位,如图7中试验曲线所示。由于车轮转向不足,当方向盘回到中位时车轮未能回到中位。

图7 转向回程试验曲线图

2.3 全液压转向系统理论与试验对比分析

理论和试验曲线对比可以看出,试验现象与理论模型基本吻合,进一步分析知:

(1)联立式(4)、(7),将试验室工况各参数代入,计算得转向器最大内泄漏理论流量为4.74 mL/s。理论内泄漏流量略小于试验值(4.74<6.30),主要由于其他缝隙处也存在内泄漏。

(2)对比分析图5中理论和试验曲线可知,在无内泄漏情况下,车轮和方向盘转角成近似正比关系,且在车轮转到极限位置后,方向盘无法继续转动,而试验时方向盘可以过转。

(3)分析可知,全液压转向系统的泄漏流量在试验全程内并不为定值。主要因为试验时转向盘转速不能保持为一定值,导致转向器输出流量不稳,进而单向节流阀产生的背压小幅度不断变化,即泄漏缝隙两端压差不断变化,由式(7)知,内泄漏流量变化。

3 结论

(1)全液压转向器的内泄漏形式为压差层流,应用缝隙流体流量计算法计算出内泄漏流量最大为4.74 mL/s,通过降低转向系统温度和减小缝隙高度可有效减少内泄漏量。

(2)搭建了全液压转向系统试验台,通过试验得出最大内泄漏流量为6.30 mL/s,由于试验时其他缝隙处也存在少量泄漏,试验值略大于理论值。

(3)理论分析及试验结果表明,全液压转向器内泄漏是造成车轮转向不足的主要因素。

[1]ZHANG Yunqing,SUN Ying.Modeling and Co-simulation of Hydraulic Power Steering System[C].Third International Conference on Measuring Technology and Mechatronics Automation.2011:595-600.

[2]FANG Zhigang,GUO Xuexun.Modeling and Simulation of Hydraulic Power Steering System[C].International Conference on Electric Information and Control Engineering.2011:2343-2345.

[3]盛敬超.液压流体力学[M].北京:机械工业出版社,1980:200-202.

[4]荆小怀.装载机液压转向系统的数字仿真与特征分析[D].长春:吉林大学,2001:10-12.

[5]鄢勇.液压缸间隙密封流场仿真分析[D].武汉:武汉科技大学,2011:10-15.

[6]刘观华.液压缸的密封结构[J].液压气动与密封,2008,28(2):9-12.

[7]赵虹辉.浅析液压缸活塞杆密封泄漏的原因及改进方法[J].液压气动与密封,2006(4):22-24.

[8]王同建,陈晋市,赵峰,等.全液压转向系统机液联合仿真及试验[J].吉林大学学报:工学版,2013,43(3):607-612.