面向创新设计的逆向工程技术研究

周小东,成思源,杨雪荣

(1.广东工业大学机电工程学院,广东广州 510006;2.广东省创新方法与决策管理系统重点实验室,广东广州 510006)

0 前言

数字化浪潮推动社会飞速发展,世界范围内的竞争将日趋激烈,尤其是工业领域的竞争更加白热化,企业必须充分吸收和利用现代高新技术成果以增强它们的竞争能力,产品创新设计是工业企业,尤其是制造业必须迈过的第一道门槛[1]。竞争的特征也发生了变化,当今社会正处于由工业经济时代迈向知识经济时代的进程中,在知识经济时代,决定制造业竞争力的关键是新产品的快速开发能力,企业新产品开发能力决定其市场竞争能力[2]。逆向工程技术是制造业实现产品快速设计创新的重要途径,对于提高产品的竞争力和满足个性化的需要有着重要的意义。

1 面向创新设计的逆向工程

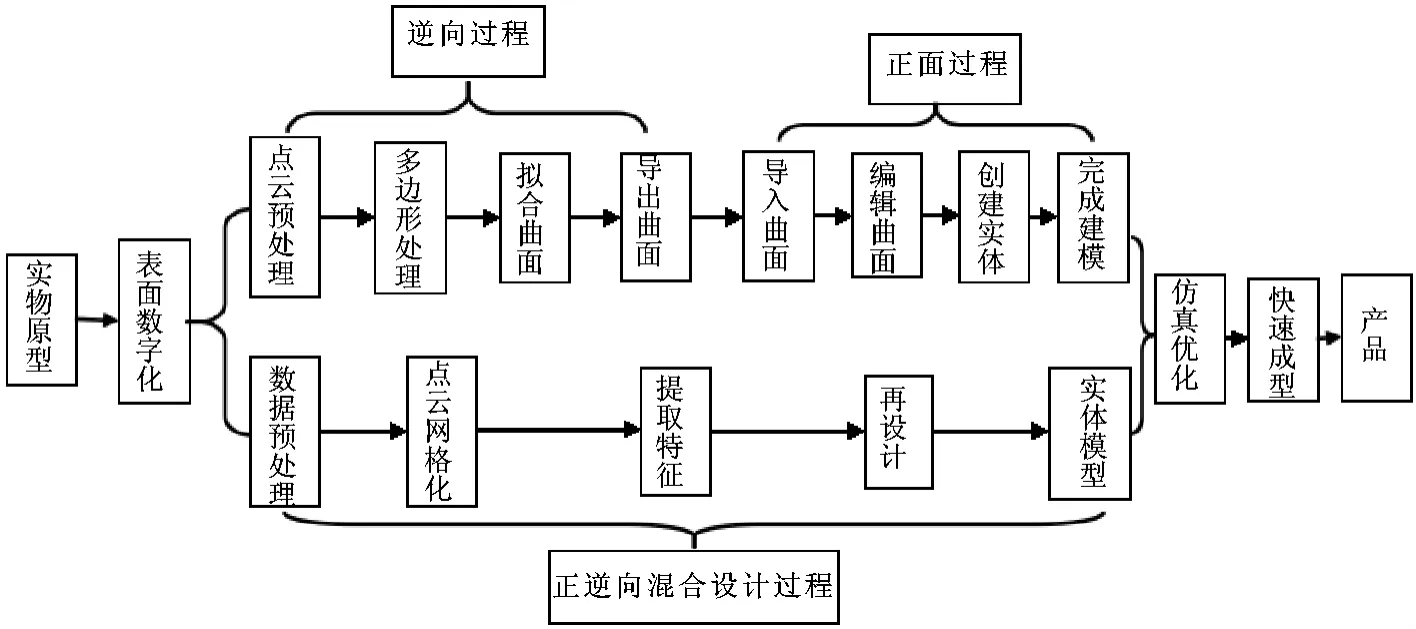

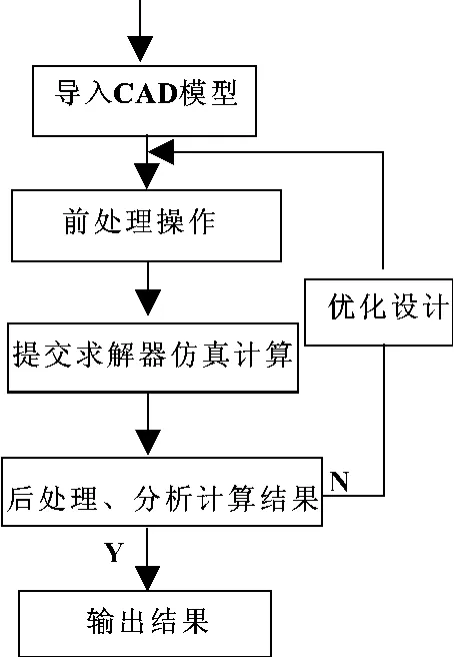

随着逆向工程技术的不断发展,逆向工程已经成为联系新产品开发过程中各种先进技术的纽带,被广泛应用于家用电器、汽车、摩托车、飞机、模具等产品的改型与创新设计,成为消化、吸收先进技术,实现新产品快速开发的重要技术手段[3]。面向创新设计的逆向工程是一个“实物原型—还原实物—新产品”的过程,也是一种综合运用多种先进技术,以实现创新、提高产品设计品质新的设计方法。再设计过程是实现创新的基础,为了方便产品的再设计,首先在逆向建模时应构建出符合原始设计意图的并可方便后续修改的数字模型,然后对于不同模型提供方便再设计的各种手段[4]。本文作者提出了逆向工程技术中混合建模再设计和正逆向软件相结合的两种再设计方法,即提出了处理表面数字化后的模型的两种途径,其一是先经过逆向过程中的前处理过程,包括点云预处理、多边形阶段处理、拟合出面等操作,然后再借助正向设计软件经过正向处理过程,包括编辑曲面、创建实体等操作,最后完成整个实体的重建;其二是在一个逆向工具中完成整个模型的重建,该逆向工具融合了正逆向设计的特点,包括数据的预处理、点云网格化、特征的提取和编辑等操作。在这两种途径中都可以完成模型的再设计过程,最后将再设计后的实体模型进行快速制造,生产出新的产品。在此基础上,将逆向工程再设计获得的参数化模型与创新设计、快速成型相结合,从而实现面向创新设计的逆向工程流程,如图1所示。

图1 面向创新设计的逆向工程流程

2 基于逆向工程的再设计方法

2.1 基于正逆向软件相结合的再设计

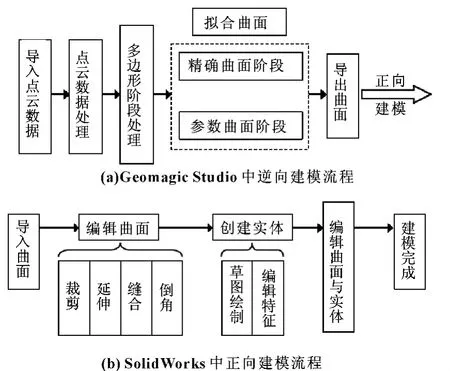

基于正逆向软件相结合的再设计是在没有产品原始数据的情况下,通过三维测量技术获得产品表面的点云数据,然后借助逆向建模的软件,将获得的点云数据经过一系列的预处理得到光顺的曲面,并保存为通用的格式,最后将这些曲面导入正向三维CAD设计软件中进行裁剪、延伸等操作,完成实体的再设计过程,并得到产品的CAD模型。在文中介绍了逆向建模软件Geomagic Studio和正向设计软件SolidWorks在基于正逆向软件相结合的再设计过程,并给出了设计流程图,Geomagic Studio逆向建模流程如图2(a)所示,正向CAD建模软件SolidWorks建模流程如图2(b)所示[5]。

图2 正逆向软件相结合的建模流程

从逆向建模的流程图可以看出,逆向软件Geomagic Studio在拟合曲面阶段,能够很好的保证曲面表面的重构精度,同时这一过程为参数化的过程,有利于模型在正向软件中进行再设计,当将曲面导入正向软件SolidWorks中,不仅能方便地编辑曲面,而且在创建实体时,能够进行草图的绘制和特征的修改。

2.2 基于逆向工程的混合建模设计

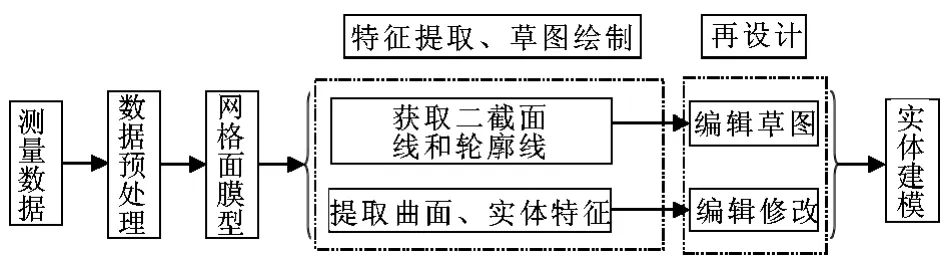

混合建模是指在同一软件工具中完成正逆向相结合的建模与再设计过程。在文中介绍的正逆向混合设计过程中用到的逆向工具是Geomagic Design Direct,它是一款新的逆向软件,Geomagic Design Direct内置了业界最强大的扫描数据处理和编辑工具以及丰富的直接建模CAD软件包,它在一个完整的软件包中无缝结合了即时扫描数据处理、CAD设计、功能强大的三维点和网格编辑、装配构造和二维草图创建。Geomagic Design Direct的建模优势在于其融合了逆向建模技术和正向设计方法的长处,具有强大的基于三维网格面模型的截面线特征与规则特征的提取编辑功能,以及基于二维截面与实体特征的正向设计建模功能。可以直接对原始扫描数据进行几何形状重构得到原产品的实体CAD模型,能够准确还原原始的设计意图,并通过正向建模工具对实体特征及其相互之间的约束关系进行编辑修改以实现再设计。在Geomagic Design Direct中混合建模流程如图3所示。

图3 Geomagic Design Direct中混合建模流程图

基于Geomagic Design Direct的逆向建模,所提取的特征为参数化的特征,有利于实体的再设计过程,从流程图的再设计部分,可以看出,在软件中能方便地快速修改设计、清理损坏的几何体、调节尺寸、新建2D绘图以及更多操作,提高了实体建模的效率。

3 基于优化仿真的创新设计

仿真优化技术是实现传统制造向可预测制造、科学制造转变的关键技术,已经引起科学界和企业界的广泛关注[6]。在逆向工程中,通过再设计的方法构造出原型的CAD模型,对有些使用要求较高的零件,并不能直接加工出来使用,往往需要将反求出来的CAD模型导入一些仿真系统中,比如机械中常用的ANSYSWorkbench、Dynaform等,并给定其约束,求出仿真结果,并对其参数进行优化到合理的情况下才生产出来使用。首先将重建的CAD模型导入到仿真软件中,在前处理过程中,可以建立有限元模拟的模型,比如划分网格、设置密度、材料的类型、载荷等,前处理操作完成后,提交求解器进行仿真计算,然后在后处理器中,可以查看分析计算的结果,比如位移应力云图,通过查看后处理结果,来评价重构后的模型,具体流程图如图4所示。如果未能达到要求,可以根据仿真的结果在对参数化模型进行优化后再进行仿真验证,直到满足要求为止,如果处理的模型满足要求,可以在此基础上进行创新设计,比如在结构或者功能上进行改进,最后可以输出新的模型结果。

图4 仿真优化流程图

4 快速成型

快速成型(Rapid Prototyping简称RP)技术是20世纪80年代中期发展起来的一种全新先进制造技术,其主要是通过把合成材料堆积起来生成的形状加工技术,由于RP技术可将CAD的设计构想快速、精确而又经济地生成可触摸的物理实体、从而可以对产品设计进行快速评估、修改、和部分的功能试验,有效地缩短了产品研发周期,以快速提供市场需要的产品[7]。根据成型方法的不同,快速成型技术一般可以分为两个种类,一种是基于激光或其他光源的成型技术,主要有光固化成型(SL)、选择性激光烧结(SLS)、分层实体制造(LOM)、形状沉积成型(SDM)等;另一种为基于喷射的成型技术,主要有熔融沉积成型(FDM)、3D打印、多相喷射沉积(MJD)[8]。

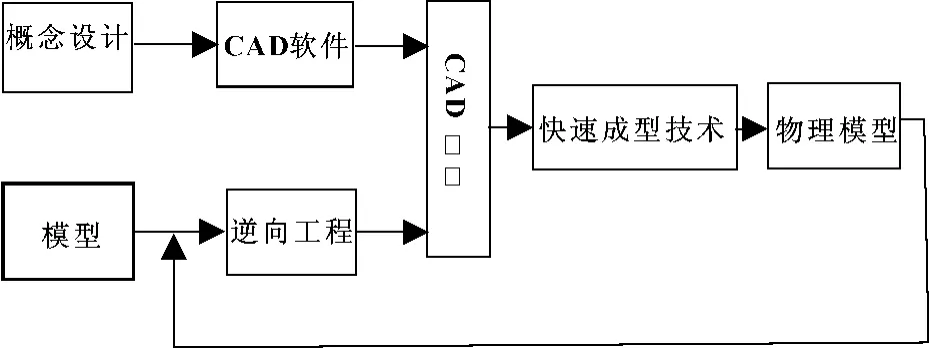

在快速成型的技术中,其核心是将复杂的三维特征转化成二维的横截面加工过程,逆向工程与快速成型的制造技术的结合过程就是在已有模型的基础上,通过逆向工程的关键技术重构出原型的CAD模型,并进行快速制造获得其物理模型,可以通过对物理模型的检测来评价其重构质量,其结合流程图如图5所示[9]。这一结合的技术将从根本上改变传统产品的开发设计、制造模式,解决了一些复杂形体的三维建模,难以加工出实物模型的问题,形成了一个包括设计、制造、检测的快速设计制造闭环反馈系统,这就大大缩短了产品的设计、生产周期[10]。从而快速实现创新设计产品的开发。

图5 逆向工程与快速成型流程图

5 应用实例

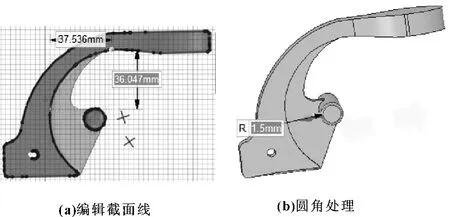

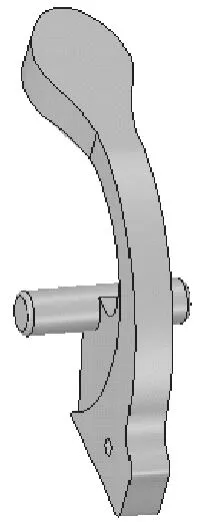

在文中采用案例的是一支架模型,选择在Geomagic Design Direct中实现混合建模,完成再设计过程,通过三维扫描设备获取其表面的两片点云数据如图6(a)、6(b)所示,然后导入到Geomagic Design Direct中进行数据预处理,首先选择“对齐对象”将两组点云数据对齐并优化,对齐后的完整点云数据如图6(c)所示,接着将对齐的点云经过一系列的着色、采样、降噪后,选择“封装”,将点云转化成多边形网格,同时选择“合并”将两片多边形网格合并成一整体的多边形网格如图6(d)所示,然后将多边形网格面传送到设计窗口中提取特征,在提取特征的过程中,设计者可以根据需要选择在“草图”模式下对其截面线进行编辑、再设计操作如图7(a)所示,先重构出支架的主要轮廓,最后选择“拉动”命令,将两个分开的部分融合成一整体,并对有些结构处进行圆角处理如图7(b)所示,最终的模型如图8所示。

图6 点云数据预处理

图7 支架再设计过程

图8 重构后的支架

在实例中选择了其中一种再设计的途径,通过实例可以看出,在设计的过程中,可以编辑和修改截面线特征,同时在后期可以在结构上进行一些创新设计,比如圆柱体的长度,根据仿真计算增加支架上端的接触面以增加其承受载荷等以满足不同的需要,待模型重建完成后,可以保存为STL文件,然后把STL文件输入到快速成型机里面,经过快速成型技术可以得到实物模型,这样就可以对模型的各方面进行直观的评价,有助于加快产品开发的流程。

6 结论

逆向工程在实现快速产品创新设计中有着重要的意义,还原实物仅仅是逆向工程的初步阶段,更为重要的是基于原型的再设计、再分析、再创造,从而实现产品的创新设计,文中对逆向工程中的再设计方法进行了研究,提出了基于正逆向软件相结合的及混合建模的两种逆向工程再设计方法,并通过实例说明了其再设计过程,同时可以将再设计的结果进行仿真优化与快速制造,有助于产品的创新设计,从而实现“还原实物—再设计—快速制造”的整个创新设计的思路,对面向创新设计的逆向工程技术发展有一定的借鉴意义。

[1]张三元,孙守迁,潘云鹤.基于产品反求工程的产品创新设计方法[J].计算机辅助设计与图形学学报,2000,12(11):851-855.

[2]汪应洛.支持快速产品创新的先进制造模式及其管理研究[J].中国机械工程,2000,11(112):86-88.

[3]袁锋.逆向工程与产品创新设计[J].科技信息,2009(5):196.

[4]黎波.面向再设计的逆向工程CAD建模技术研究[D].广州:广东工业大学,2011.

[5]蔡敏,成思源,杨雪荣,等.基于逆向工程的混合建模技术研究[J].制造业自动化,2014,36(5):120-123.

[6]王国新,宁汝新,王爱民,等.仿真优化在制造系统中的应用现状及发展趋势[J].系统仿真学报,2008,20(1):1-6.

[7]方昊佳.面向产品创新设计的CAD造型关键技术研究[D].广州:广东工业大学,2013,6.

[8]李毅生.快速成型技术简介[J].科技咨询,2008(8):244-246.

[9]刘伟军.快速成型技术及应用[M].北京:机械工业出版社,2005:190-193.

[10]晁永生,樊军,孙文磊,等.逆向工程与快速成型一体化应用研究[J].机床与液压,2008,36(4):279-281.