液压抽油机系统节能研究

范文明,宋锦春,刘艳梅

(东北大学机械工程与自动化学院,辽宁沈阳 110819)

0 前言

抽油机是油田采油的主要生产设备。随着国家油气资源的不断开发,油层开采深度逐年加大,油田含水量的增多及稠油开采等问题不多出现,传统的石油开采设备已不能满足油田后期开采工艺需求。目前开采工艺过程,采用大载荷、长冲程、低冲次的工艺方法。其中应用液压系统本身具有的刚度大、功率质量好提高节能效果,满足油田开采工艺的液压抽油机能够提高石油产品的竞争力。因此,东北大学研制了液压能量回收技术的液压抽油机,这也是液压能量回收传动技术在油田采油设备方面的应用[1]。

1 液压能量回收工作原理

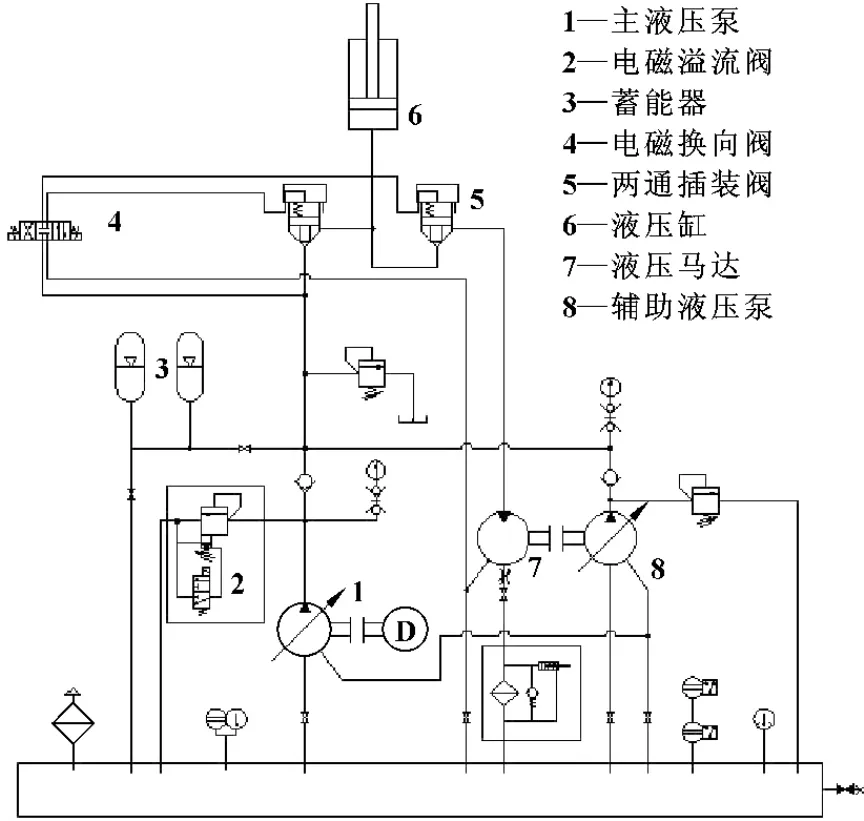

液压抽油机系统工作原理如图1所示。它的工作过程分为上冲程和下冲程两部分。

上冲程:主液压泵1与蓄能器3共同作用,为单作用液压缸6供油,当达到上行程控制开关所限定的行程位置后,触发行程开关,控制电磁换向阀4换向,完成抽油过程;系统开始下行运动。

图1 液压系统工作原理图

下冲程:在下冲程时,主泵1向蓄能器充液,蓄能器存储主泵间歇功率,并利用系统下降势能驱动液压马达7,并带动辅助泵8,使其向蓄能器充液,实现回收系统势能动作要求,并转化为液压能存储在蓄能器中,为下次抽油动作积蓄能量,当蓄能器3达到最大工作压力时,控制顺序阀2动作,实现对主泵1的卸荷。当单作用液压缸运动至下行程控制开关所限定的行程位置时,控制电磁换向阀换向,即完成一次冲程。重复以上过程。

液压系统主要参数[1]:工作压力p=26.5 MPa,电动机:Y180L-4B35功率P=22 kW;主泵:40SCY14-1B额定流量40 L/min;辅助泵:NB4-G40F,额定流量60 L/min排量40 mL/r;定量马达排量107 mL/r;蓄能器:NXQ-A-100L/40-L-Y两个容积200 L;最大冲程1.5 m;提升最大负载FN=250 kN;冲次4次/min;周期时间T=15 s。

2 液压系统实验研究

实验所用的主要仪器是美国派克-汉尼芬的两种工业用的system20和EM20(Electronic Condition Monitor)传感器,以及与之相配套的手持式监控器,可以同时测量流量、压力和温度。

图2 整体抽油机外形图

EM20代表了便携式液压系统状态监测领域的最新技术,是一种先进的基于微处理器的电子监控器,具有相当的可靠性、便携性和易于操作性。

2.1 实验装置

该液压节能抽油机系统的试验机主要由机械、液压和电气部分构成。

液压系统主要由5个部分组成:动力装置包括电动机、主泵、回收能量部分、执行机构、控制调节机构、辅助元件和工作介质。

机械结构组成:机械结构主要包括机架部分和导向车,机架部分包括主体机架和底座,导向车包括主轮、导向轮、侧板、导轨。

2.2 实验方案

由系统原理可知,重物下降的重力势能通过带动马达转动进行能量的回收,回收的能量经过辅助泵存储在蓄能器中。实验使用的EM20和system20传感器可以直接测出接口的流量和压力。

(1)在辅助泵出口处安装传感器,如图3所示。

图3 辅助泵出口传感器的连接图

(2)在蓄能器出口安装传感器,如图4所示。

图4 蓄能器管路传感器的连接图

(3)在主泵出口处安装传感器,如图5所示。

图5 主泵出口传感器的连接图

实验过程中需要记录的数据有:负载、蓄能器充氮压力、蓄能器出口压力、主泵和辅助泵出口压力、主泵和辅助泵出口流量、负载上升时间、负载下降时间、主泵工作压力以及小时能耗。为了获得较为准确又有说服力的数据,进行了2次实验,并且为了获得设备正常运转所消耗的电功率,每次实验进行时间为1 h。

2.3 实验结果与分析

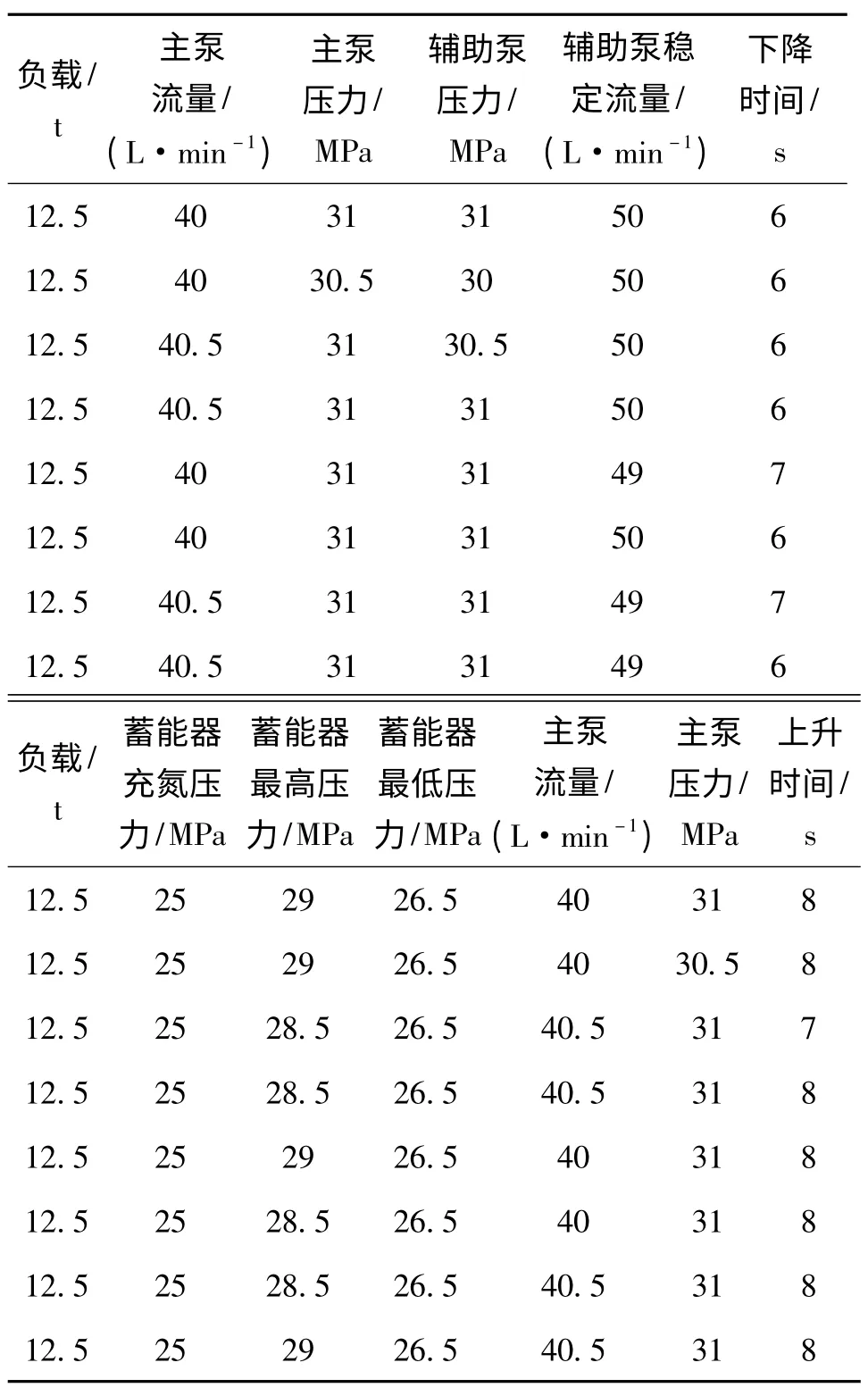

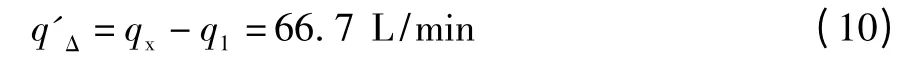

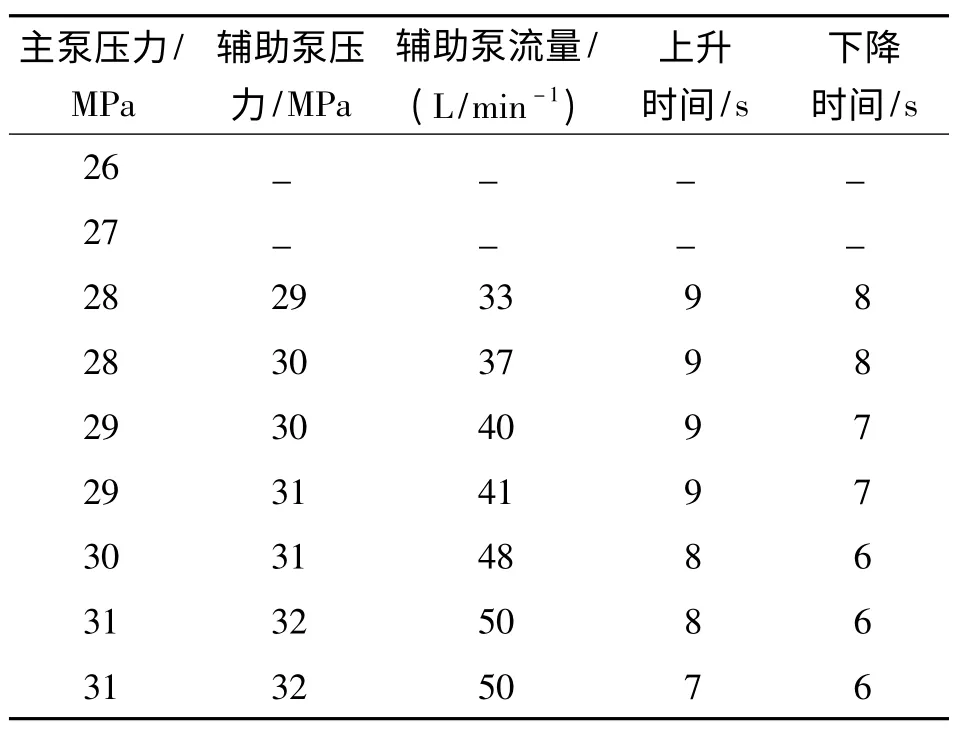

按照以上实验方案进行了2次现场试验后,通过EM20和2种型号的system20传感器获得了大量的实验数据。由于监控器无法直接收集曲线,因此选取部分数据整理见表1。

表1 实验数据

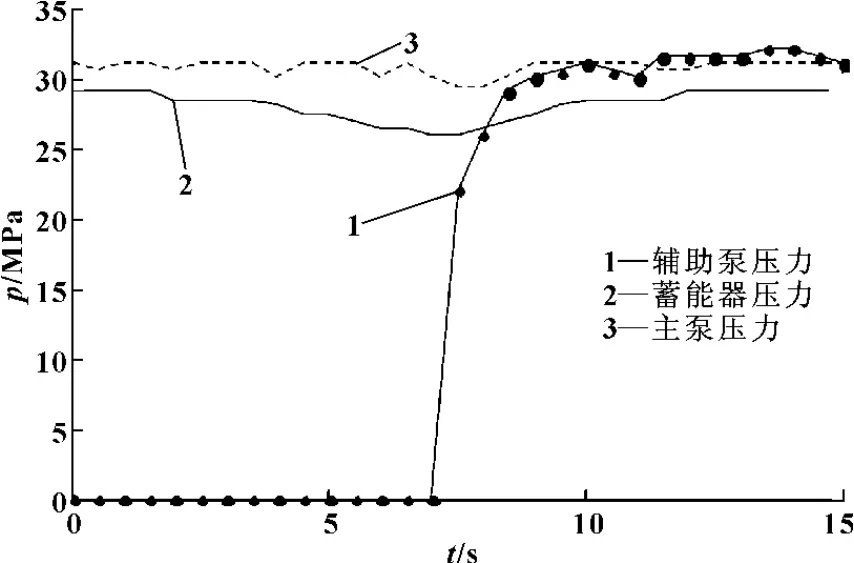

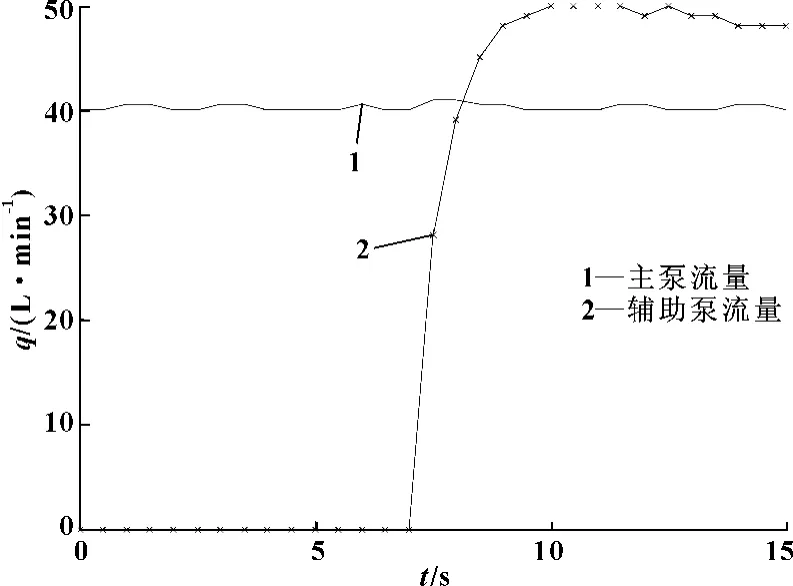

由于重物下降并非是匀速,因此主泵、辅助泵、蓄能器出口的压力和流量时刻都在变化着,测量仪器还不能够输出流量压力变化曲线,无法直观的。因此应用MATLAB的plot语句根据各种实验数据绘制曲线。在系统压力稳定在31 MPa时,曲线如图6、7所示。

图6 压力曲线

图7 流量曲线

2次实验中还获得了抽油机系统的小时能耗:第一次实验获得的能耗是21 kW,第二次实验获得的能耗是20.5 kW。

由压力曲线可以看出,在最初的8 s,蓄能器和主泵工作以使配重上升,此时马达以及辅助泵不工作,蓄能器出口压力从29 MPa开始下降,达到26 MPa后在附近波动;随后的6 s,配重在重力的作用下下降,带动马达旋转,从而带动辅助泵工作,辅助泵出口处压力从零开始急速上升达到31 MPa后在附近波动,蓄能器此时处于充液状态,压力从26 MPa急速上升,达到29 MPa后在附近波动。

辅助泵出口管路流量从零开始急速上升,忽略其响应时间,最大流量可达到50 L/min,辅助泵输出的平均流量为q2=48 L/min。

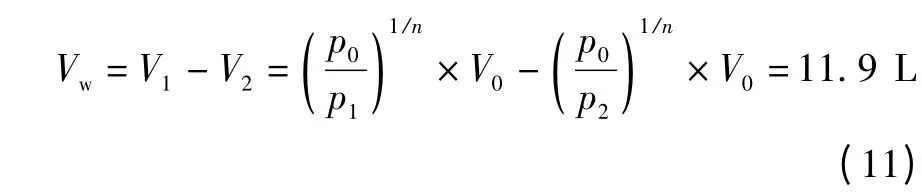

对以上实验结果进行分析计算,液压系统功率回收回路工作参数及性能参数如下:

系统悬点载荷:FN=250 kN,工作行程s=1.5 m,液压缸有效工作腔直径D=110 mm,配重下降时间t2=8 s,辅助液压泵输出平均流量q2=48 L/min,辅助液压泵输出压力p2=31 MPa,蓄能器总容积V0=2×100 L=200 L、充气压力p0=25 MPa、最低工作压力p1=26.5 MPa、最高工作压力p2=29 MPa。

已知能量回收回路中各工作参数与元件工作参数,分析验算该节能型液压抽油机的节能效率:

系统势能下降功率:

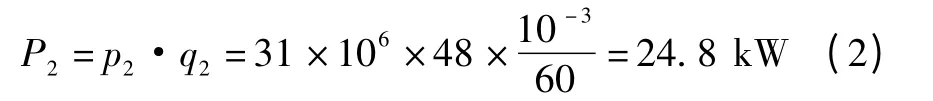

辅助液压泵输出功率:

功率回收效率:

电机消耗平均功率:Pd=20.75 kW

由以上计算可得,系统回收功率约39.7%。该系统设计时作为性能对比的样机是常规的游梁式抽油机CYJ12-3-53-HB,其工况参数为:悬点载荷120 kN,冲程3 m,冲次4次/min,电机功率37 kW。其电机功率消耗的是20.75 kW,则新型的节能型液压抽油机装机功率节省了约44%。

2.4 能量回收功率的原理分析

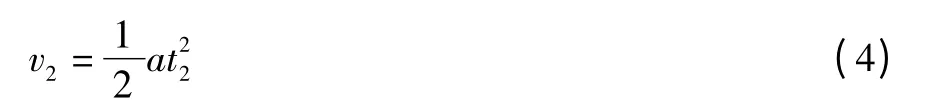

系统的能量回收机构的作用原理是负载在重力作用下下降,下降速度为:

输入马达的流量:

马达泵流量:

式中:a为重力加速度;A为液压缸无杆腔内的有效面积;η为辅助泵总效率;V2为辅助泵排量;n2为辅助泵转速;η'为马达总效率;Vmd为马达排量。

由式(7)可知,辅助泵的流量与配重下降时间的平方成正比。但是在运行实际中,重物下落时由于液压缸中气体的压缩,以及机构之间的摩擦等因素,配重要受到很大的阻力,而且随着重物下落位移的增大,阻力也有增大的趋势,因此也存在着加速度为零的可能性。考虑到阻力的存在及其他因素的影响,根据实验结果所得曲线,理论与实验结果基本一致。

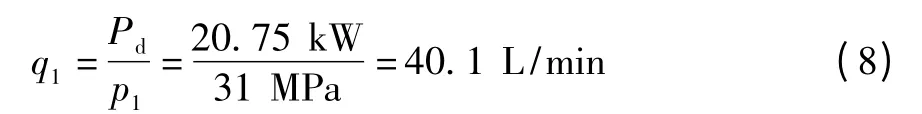

验算上升过程中:

主液压泵的输出流量为:

系统理论上行工作流量:

系统上行需要蓄能器提供的流量:

蓄能器在系统上行过程中,最多可以向系统供油流量为:

因为qΔ>q'Δ,满足系统的要求。

由以上分析可知,在抽油机实际工作过程中,系统上升提起重物的过程中,蓄能器为系统提供了大量的油液,由此可见蓄能器在能量回收过程中发挥着重要的作用。

2.5 实验能量回收效率的影响因素

为了研究对液压系统回路回收能量效率的影响因素,该实验在调整不同的主要参数下进行试验,获取了多组数据,然后根据数据来探讨系统的回收效率,得到系统节能效果接近最佳的工作工况。

2.5.1 调节系统压力的节能实验

在配重为12.5 t,蓄能器充气压力25 MPa,主泵额定流量40 L/min的条件下,调节系统压力在26~31 MPa,实验数据均值如表2。

表2 调节系统压力的实验数据

由表2可得,辅助泵输出功率最大为:-3

功率回收效率最高为:

经过计算可知,系统压力在31 MPa附近时,辅助泵输出的功率较大,系统回收功率的效率比较高,最高回收功率达到42.7%,但是周期时间增大或减少,系统不能按照周期时间工作。系统最低可调为28 MPa,当压力低于28 MPa时,系统压力不足提不起配重;系统压力在30、31 MPa才能按照设计时间正常工作。

2.5.2 调节马达排量的节能实验

在配重为12.5 t、系统压力31 MPa,蓄能器充气压力25 MPa、主泵额定流量40 L/min的条件下,逐渐改变马达排量,收集辅助泵输出压力和流量,计算输出功率。

通过分析实验数据,马达排量在某一个范围时,排量较小则辅助泵输出流量大,功率回收效率高;排量较大则辅助泵输出流量小,功率回收效率低。如果马达的排量在这个范围之外,系统运行呈现不稳定的状态,噪声增大,辅助泵工作不稳定。

为使系统功率回收机构能够有效的工作,应控制辅助液压泵转速在1 000~1 450 r/min范围内,使其能够有足够的动力向蓄能器中充液。液压马达的排量范围:

取η'=0.9,代入已知数据得:

78 mL/r≤Vmd≤114.7 mL/r

由理论分析可知,马达的排量在78~114.7 mL/r。为了回收尽可能多的功率,应控制马达的排量在范围的小值附近,但同时考虑到系统的性能以运行的稳定性,因此马达的排量应进行合理的调整。结合样本参数,实际工作时应适当选取马达排量。

3 结论

针对东北大学研制了液压能量回收技术的液压抽油机样机进行试验研究。试验结果表明,基于液压能量回收技术设计的液压抽油机,能实现对负载重物势能的回收与重新利用,可以大大降低系统的安装功率,已研制的样机抽油机负载需要功率跟相同型号的游梁抽油机降低了40%。并实验研究证明液压回收回路系统能回收39.7%重物下降势能的能量。根据调节系统的影响因素实验数据证明该液压系统设计已接近最佳情况工作,提高了系统理论价值。因此新型液压节能抽油机更有经济上和实际上的应用价值。

[1]范文明,宋锦春.新型节能液压抽油机驱动系统设计[J].机械设计与制造,2014(7):68-71.

[2]宋锦春,苏东海,张志伟.液压与气压传动[M].北京:科学出版社,2006.

[3]宋锦春.液压技术实用手册[M].北京:中国电力出版社,2011.

[4]姜继海,郭娜,刘宇辉,等.二次调节流量耦联静液垂直负载系统中液压蓄能器的选择计算[J].液压与气动,2006(7):69-71.

[5]张彦廷,孙绪振,张恩强,等.液压抽油机关键参数分析及节能研究[J].机床与液压,2009,37(10):80-82.

[6]刘宇辉,姜继海,刘庆和.基于二次调节技术的液压抽油机节能原理[J].机床与液压,2004(10):43-45.