内压对锥柱耐压壳焊接残余应力影响的数值模拟与试验研究

张晓飞,李良碧,耿黎明,万正权

(1.镇江船艇学院,江苏镇江212003;2.江苏现代造船,江苏镇江212003;3.江苏科技大学,江苏镇江212003;4.中国舰船研究设计中心,武汉430064;5.中国船舶科学研究中心,江苏无锡214082)

内压对锥柱耐压壳焊接残余应力影响的数值模拟与试验研究

张晓飞1,3,李良碧2,3,耿黎明4,万正权5

(1.镇江船艇学院,江苏镇江212003;2.江苏现代造船,江苏镇江212003;3.江苏科技大学,江苏镇江212003;4.中国舰船研究设计中心,武汉430064;5.中国船舶科学研究中心,江苏无锡214082)

耐压结构在使用前一般都要进行内压试验,经过内压试验后结构的焊接残余应力会发生改变。残余应力的变化会对结构的力学特性有一定影响。文章首先运用ANSYS的APDL语言编写了大尺度锥柱耐压壳模型焊接残余应力数值模拟程序,对耐压结构的初始残余应力和经过内压试验后残余应力的变化进行计算;然后,采用X射线无损检测方法对该大尺度锥柱耐压壳模型的初始残余应力和经过内压试验后的残余应力进行测量。计算结果与试验结果表明,随着内压增加,内壳残余拉应力不断降低;而外壳残余压应力则变化不大;并且数值模拟结果与试验结果基本吻合。该文研究结果为更加合理可靠地进行耐压结构力学特性分析提供了理论依据。

锥柱耐压壳;焊接残余应力;内压;高强度钢

0 引言

耐压壳是潜器最为重要的结构之一,在承受巨大海水压力的同时,必须保障潜器内人员及设备工作环境的安全。随着潜器下潜深度的增加,为保证耐压壳体具有足够的强度和稳定性,在不改变基本结构形式的情况下必须采用高强度钢。高强度钢在屈服强度提高的同时,其塑性特性和韧性指标等均相对下降,当焊接残余应力与外载荷相叠加时,其应力水平可能超过高强度钢的屈服强度,一部分与残余应力相关的弹性应变便转化为塑性变形,则残余应力在外载荷作用下发生了释放,即残余应力发生了变化。近年来,国内学者对耐压壳焊接残余应力的数值模拟和试验研究逐步加深[1-2],但对于焊接残余应力变化对结构力学特性的影响,其研究对象多为对接焊平板模型[3-4],而对耐压壳焊接残余应力变化的研究较少。耐压结构在服役前一般都要进行内压试验,对经过内压试验后的锥柱部位焊接残余应力的变化进行研究对于合理分析耐压结构的力学特性是非常必要的。因此,本文针对内压对锥柱耐压壳焊接残余应力的影响进行研究。

1 焊接过程有限元分析理论

1.1 焊接温度场有限元分析

焊接过程属于瞬态传热过程,在这个过程中温度、热流率、热边界条件以及系统内能随时间都有明显变化,由此可见焊接温度场分析应属于典型的非线性瞬态热传导问题[5]。用有限元方法计算温度场,通常是把一个求解微分方程问题转化为求泛函极值的变分问题,即在空间域上一般假设在一个单元内节点的温度呈线性分布,根据变分公式推导节点温度的一阶常系数微分方程组,再在时间域上用有限差分法,将它化成节点温度线性代数方程组的递推公式,然后将每个单元矩阵叠加起来,形成节点温度线性方程组,进而求得节点的温度[6],但由于非线性问题有时很难找到相应的泛函,此时便可采用加列金的加权参数法[7],其方法如下:

单元内温度可表示为:

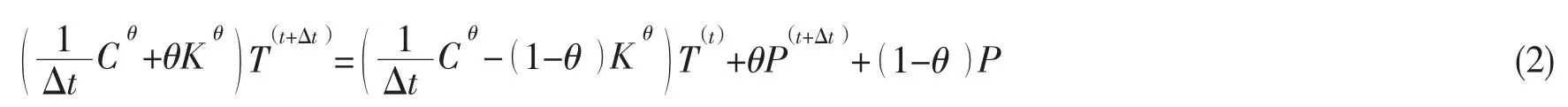

式中:K、C、P都是温度的函数,因而是一个非线性的微分方程组。(1)式采用加权差分法来对时间域进行离散并按泰勒级数展开可得:

式中:Δt为时间步长,θ是加权系数(0≤θ≤1),上角标θ表示矩阵Cθ、Kθ是根据t+Δt时刻的温度代入而计算出来的。

求解上述非线性方程组有许多方法,如直接迭代法、牛顿—拉斐逊法、增量法、极小化法以及变步长外推法等。

1.2 焊接应力场有限元分析焊接过程中由于焊接温度场的存在而产生了一定的弹塑性变形,其应力应变关系为:

式中:dσ为应力增量,dε为应变增量,dT为温度增量,D为弹性或弹塑性矩阵;C为与温度有关的向量。在有限元分析中,结构某一单元有如下平衡方程:

式中:dFe为单元节点上力的增量,dRe为温度引起的单元初应变等效节点力增量,dδe为节点位移增量,Ke为单元刚度矩阵。

每个单元内的应变增量dεe和单元节点位移增量dδe的关系为:

式中:B为联系单元中应变向量与节点位移向量的矩阵。

对(4)式集成总刚度矩阵K及总载荷向量dF,求得整个构件的平衡方程组:

综上所述,焊接应力场的有限元分析可概括为以下四个步骤:

(1)将焊接件进行有限元划分;

(2)将焊接温度场分析中得到的温度增量dT逐步加载,由(6)式求得各节点的位移增量dδ;

(3)根据(5)式求得各单元应变增量dεe;

(4)根据(3)式求得各单元的应力增量dσ。

2 锥柱耐压壳焊接残余应力数值模拟

本文以高强度钢锥柱耐压壳凸锥环焊缝为研究对象,运用ANSYS自带的APDL语言编制了相应的焊接程序对该锥柱结构进行数值模拟,其思路主要包括如下三个方面:

(1)建立有限元模型并对焊接温度场进行模拟,得到温度场模拟结果;

(2)使用ETCHG命令转换单元类型并增加边界条件对焊接应力场进行模拟,得到初始焊接残余应力;

(3)进行内压试验模拟,得到不同内压压力下的焊接残余应力分布情况。

2.1 建立有限元模型及网格划分

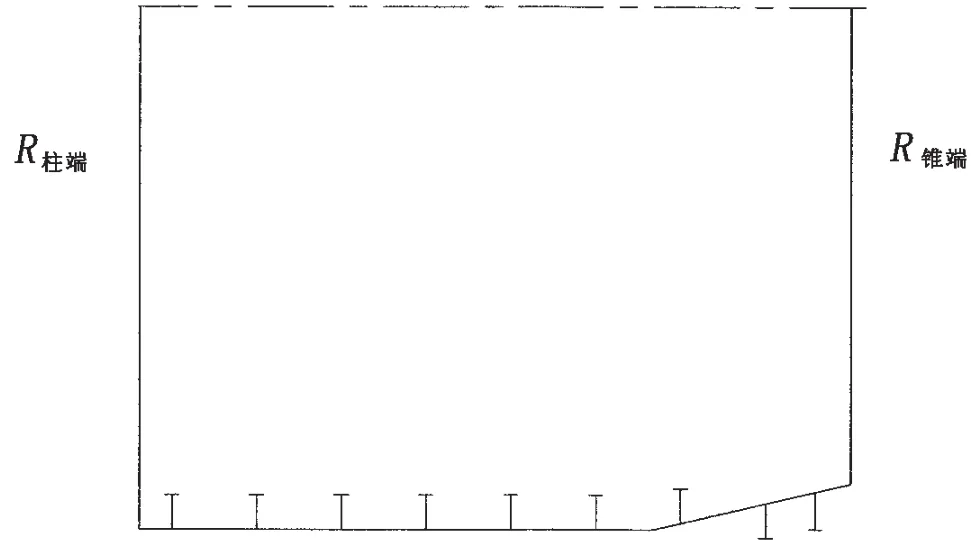

图1为某锥柱耐压壳大尺度模型的结构示意图,该结构由高强度钢建造,柱段半径厚度比R柱端/t为109,锥端半径厚度比R锥端/t为97。为了研究方便和避免柱锥两端边界效应的影响,柱锥两端模型各取个肋距[8]。考虑到板厚及船厂焊接实际,焊缝为双面X型坡口。

图1 锥柱耐压壳模型的结构示意图Fig.1 Sketch map of the cone-cylinder pressure hull

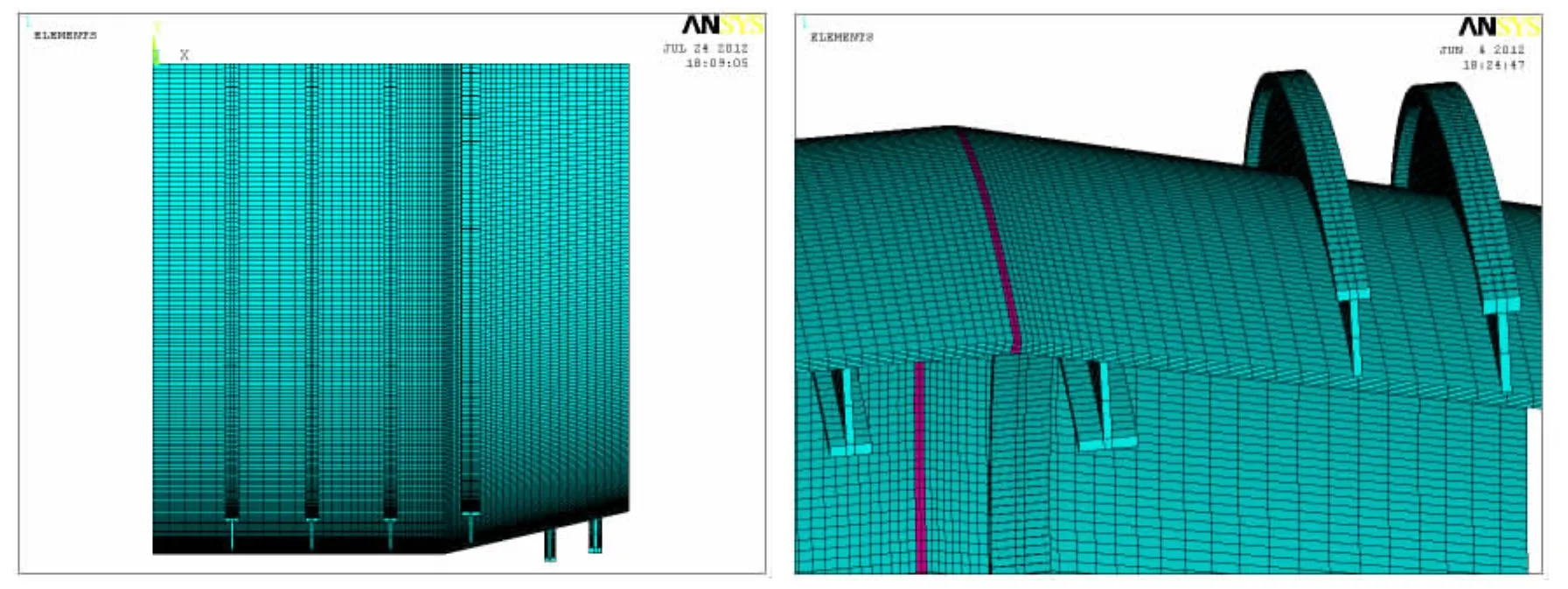

由于模型的对称性,建立锥柱耐压壳有限元模型时可以仅建立1/4结构模型。本文锥柱耐压壳有限元模型网格划分如图2所示,在焊缝附近的网格可划分得密集一些,在距离焊缝较远的地方网格可划分得疏松一些。

图2 锥柱耐压壳有限元模型Fig.2 Finite element model of the cone-cylinder pressure hull

2.2 位移边界条件

考虑到实际焊接情况,本文在焊接温度场分析时定义初始温度及环境温度为25℃,在应力场分析时模拟实际焊接情况将模型两端固定,在模拟内压试验时将柱端完全固定,锥端放松一定的转角和位移。

2.3 力的边界条件

内压试验时模型内壳四周受到内压压力P作用,力的边界条件作如下处理:在模型锥端节点上加相应的节点力,节点力的大小为(n为模型锥端节点个数,r为锥端内壳半径)。

3 锥柱耐压壳残余应力测量

为验证焊接残余应力模拟程序的可靠性,选取某一压力P为内压试验压力,采用X-350AL型X射线应力测定仪对锥柱耐压壳模型内、外壳表面焊缝附近区域的初始残余应力及内压试验结束后的残余应力进行测量。测量之前,需对模型内、外壳表面进行前处理,具体步骤为:

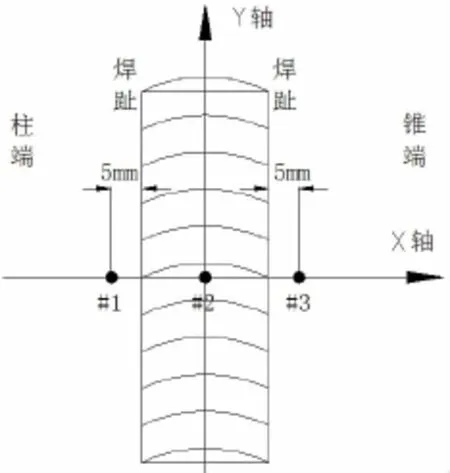

(1)用记号笔在测试表面划线定点、标示坐标系、测量位置及编号,如图3所示;

图3 焊缝测量点示意图Fig.3 Sketch map of the weld measurement points

(2)在各测点处用电动打磨机打磨材料表面,使材料的光洁表面显露出来;

(3)用电解抛光机对打磨后的材料表面进行电解抛光处理,去除打磨产生的附加残余应力。电解抛光后的材料表面需立即擦拭干净,并用草纸和胶带遮护,以确保模型内、外壳表面干燥,防止生锈。

测量残余应力时,对每个测点依次完成仪器定位、仪器标定、测点对中、测量等四个步骤。每个测点分别测量x、y两个方向应力,每个方向应力测量三次,取其平均值作为最终测试结果。

4 模拟结果与试验测量值对比

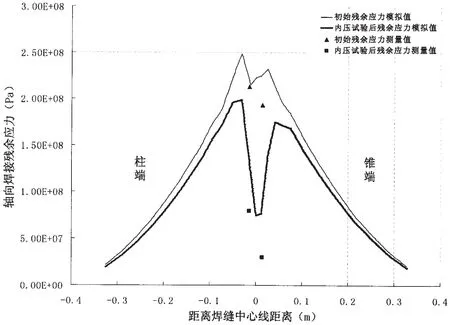

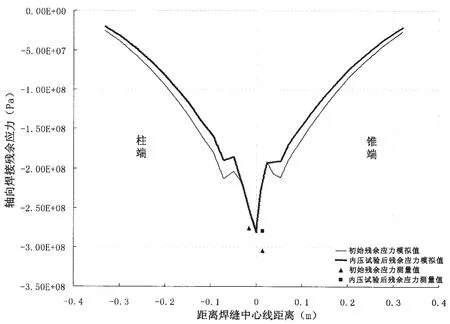

由于轴向焊接残余应力与结构的疲劳强度密切相关,所以本文仅对锥柱耐压壳轴向焊接残余应力(x轴方向,图3)的变化情况进行分析研究。当模型内压试验结束后,内、外壳表面轴向焊接残余应力的试验结果和模拟结果对比如图4、图5所示。

图4 内压试验后内壳焊接残余应力模拟值与试验值比较Fig.4 Comparison of simulation and test on the internal surface

图5 内压试验后外壳焊接残余应力模拟值与试验值比较Fig.5 Comparison of simulation and test on the outer surface

将图4、图5中的模拟值与试验值相比较发现,模型内壳表面轴向焊接残余应力为拉应力,外壳表面轴向焊接残余应力为压应力,并且在内压作用下内壳表面轴向焊接残余应力变化较大,而外壳表面轴向焊接残余应力变化较小。另外,内、外壳表面的轴向焊接残余应力模拟结果与试验测量结果在柱端焊趾附近较为符合,在锥端焊趾附近稍有偏差,这是因为在内壳焊缝锥端处紧密布置了一道T型环肋骨,其结构对试验测量时X射线的衍射产生一定影响,从而导致锥端焊趾附近的测量结果与模拟值有一定偏差。由于焊缝中心的几何状况较复杂,有时会很不规整,加上X射线测量时在焊缝处腐蚀深度的影响,焊缝中心的测量结果有时与实际情况相差会较大,所以图4和图5中焊缝中心的残余应力试验测量值并未被表示出来。综上所述,本文焊接残余应力的数值模拟结果与试验结果基本吻合。

5 不同内压对锥柱耐压壳轴向焊接残余应力的影响

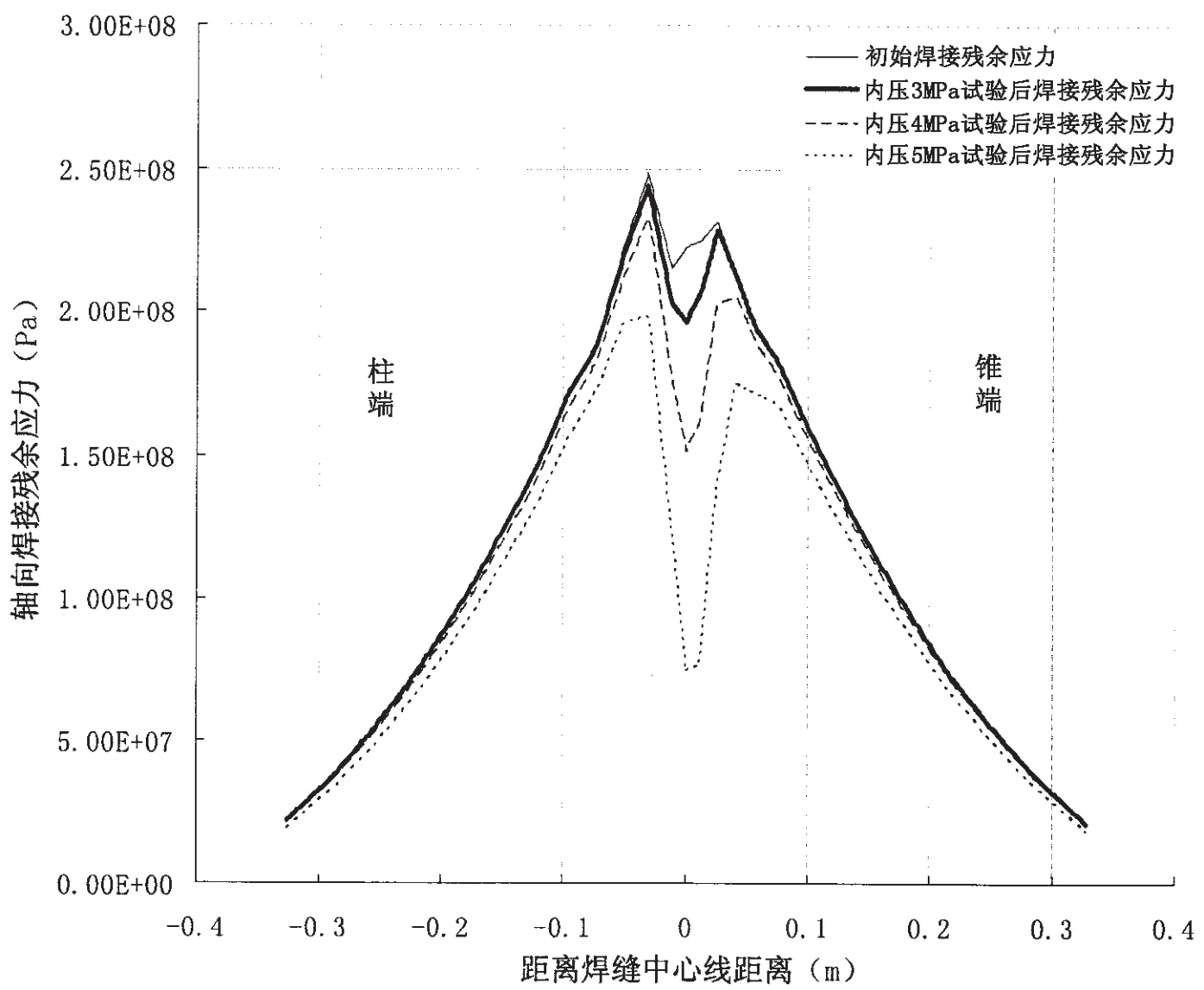

图6 内压试验后内壳表面轴向残余应力分布曲线Fig.6 Axial residual stresses on the internal surface after pressure test

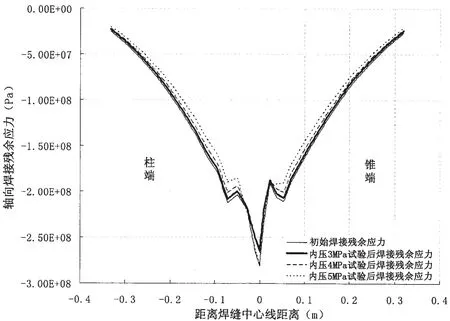

图7 内压试验后外壳表面轴向残余应力分布曲线Fig.7 Axial residual stresses on the outer surface after pressure test

下面对不同内压对锥柱耐压壳轴向焊接残余应力变化的影响进行研究,本文选取2.0~5.0 MPa为内压压力P,应用本文焊接残余应力模拟程序对内压试验进行数值模拟,然后将残余应力进行分析比较,如图6、图7和表1所示。从图和表中可看出:内压对轴向残余应力有一定的消除作用;随着内压的不断加大,内壳表面轴向焊接残余应力在焊缝附近区域变化较大,远离焊缝区域则变化较小,并且内壳表面的最大轴向残余拉应力呈降低趋势,经过内压试验3 MPa后的最大轴向残余拉应力降低了2.0%,而经过内压试验5 MPa后则降低了20.5%,可见这种趋势随内压的增大而更加明显;而外壳的轴向焊接残余应力则变化不大。

表1 内压试验对锥柱耐压壳内壳表面最大轴向焊接残余应力的影响Tab.1 Maximum axial residual stresses on the internal surface of cone-cylinder shell after internal pressure test

6 结论

本文对锥柱耐压壳初始焊接残余应力及在不同内压作用下的内、外壳表面的焊接残余应力进行了数值模拟,并对上述焊接残余应力进行了试验测量,可得到如下主要结论:

(1)数值模拟与试验测量结果基本一致,本文所采用的有限元方法模拟锥柱耐压壳的焊接残余应力及其变化是可行的。

(2)锥柱耐压壳内壳表面轴向焊接残余应力为拉应力,外壳表面为压应力。内壳表面的轴向焊接残余应力呈双峰分布。

(3)经过内压试验后,锥柱耐压壳内、外壳表面轴向焊接残余应力的分布形状以及最大值所处的位置基本保持不变,均在焊接熔合线附近达到最大值。

(4)内压试验后,锥柱耐压壳内、外壳表面轴向焊接残余应力的数值大小会发生一定变化。随着内压压力的增加,在锥柱耐压壳内壳表面的轴向焊接残余拉应力逐渐减小,其变化率随内压加大而迅速增加,而内压对外壳表面轴向焊接残余应力的影响较弱。

[1]Yao Xiongliang,Liu Qingjie,Pang Fuzhen,Xu Weijun.Numerical research on the welding deformation and residual stress of thick spherical cap structure[J].Journal of Harbin Engineering University,2007,28(4):369-374.(in Chinese)

[2]Hong Jiangbo,Du Zhongmin,Hou Hailiang,Zhu Xi,Liu Runquan.Experimental study of residual stress in girth weld of large pressure hull[J].Ship Engineering,2006,28(5):14-18.(in Chinese)

[3]Zhang Lihua,Huang Yi,Liu Gang,Xu Lixia.Research on charateristic of welding residual stress,under a lternate loadings[J].Marine Technology,2009,5:28-31.(in Chinese)

[4]Yan R J,Luo B L,Qi Y,Lei J J.Relaxation performance of welding residual stresses under alternate loadings[J].PRADS, Rio de Janeiro,Brazil,2010.

[5]Li Liangbi,Pan Guangshan,Wan Zhengquan,Wang Zili,Bian Rugang.Numerical simulation and experiments study of welding residual stress of the cone-cylinder pressure hull of high tensile strength steel[J].Journal of Ship Mechanics, 2010,14(10):1143-1150.(in Chinese)

[6]张蔚.高速船钢质薄板结构焊接变形研究[D].武汉:武汉理工大学,2009:11-12.

[7]汪建华.焊接数值模拟技术及其应用[M].上海:上海交通大学出版社,2003.

[8]施丽娟.潜艇耐压船体结构设计计算方法研究[D].镇江:华东船舶工业学院,2000.

Simulation and experimental of internal pressure influence on welding residual stresses of cone-cylinder pressure hull

ZHANG Xiao-fei1,3,LI Liang-bi2,3,GENG Li-ming4,WAN Zheng-quan5

(1.Zhenjiang Watercraft College,Zhenjiang 212003,China;2.Jiangsu Modern Shipbuilding Technology,LTD, Zhenjiang 212003,China;3.Jiangsu University of Science and Technology,Zhenjiang 212003,China;4.China Ship Development and Design Center,Wuhan 430064,China;5.China Ship Scientific Research Center,Wuxi 214082,China)

There is generally internal pressure tests for pressure structure before its service,and the residual stresses could be changed after the internal pressure tests.The mechanical property would be affected by the variation of the residual stresses.In this paper,a program of the simulation of the welding residual stresses for a large scale model of cone-cylinder pressure hull is done with APDL of ANSYS firstly,and the initial residual stresses and the variation of residual stresses after tests are calculated;Then,the initial residual stresses and the residual stresses after the internal pressure tests are measured with X-ray nondestructive detection for the large scale model of cone-cylindrical pressure hull.The results of calculation and the test show that the residual tensile stresses decrease constantly on the internal surface with the increase ofthe internal pressure,and the residual compress stresses change little on outer surface;The numerical simulation results are coincident with the test results.The research provides a more over theoretical basis for the mechanical characteristics analysis of pressure structure.

cone-cylinder pressure hull;welding residual stresses;internal pressure;high strength steel

U661.43

A

10.3969/j.issn.1007-7294.2015.05.008

1007-7294(2015)05-0534-07

2014-12-31

国家自然科学基金项目(10972204,51109100,51479084);江苏省自然科学基金项目(BK2011508);国家重点基础研究发展计划(973计划)项目资助(2013CB036100);江苏科技大学博士科研启动基金(1012921003)

张晓飞(1982-),男,讲师,E-mail:hi_tjoyl@163.com;

李良碧(1971-),女,博士,副教授。