KDP 晶体表面波纹度的监测与分析*

关佳亮 陈 玲 刘益嘉 朱生根

(①北京工业大学机电学院,北京100124;②北京工研精机股份有限公司,北京101312)

KDP(磷酸二氢钾KH2PO4)晶体是一种性能优良的非线性光学元件。目前,大口径KDP 晶体是唯一可用作惯性约束核聚变系统中高功率激光驱动装置器的Pockels 盒的光学晶体材料[1]。表面粗糙度、表面波纹度和透射波是大口径KDP 晶体3 项最难达到的技术指标[2],且表面波纹度是影响因素最复杂、最难控制的指标。利用SPDT 技术对KDP 晶体进行加工后,在已加工表面上沿着圆弧刀具的切削轨迹会形成一定的刀痕,该刀痕结构会给KDP 晶体的透射波前添加小尺度周期性扰动,这种小尺度的相位调制是强激光非线性增长的噪声源,在高功率情况下容易形成自聚焦破坏,是必须抑制的制造误差[3]。而且,KDP 晶体表面波纹度具有很大的扰动性,既与加工工艺参数的选择有关,也受到机床系统的加工状态及环境因素的影响[4-5]。由于KDP 晶体单点金刚石飞刀切削加工的进给量很小,对于大尺寸KDP 晶体来讲,需耗费很长的加工时间。因此,对KDP 晶体加工过程中表面波纹度的状态进行在线监测对指导实际加工具有重要意义,若波纹度可以满足要求则继续加工,反之,则快刀走过,调整机床状态或工艺参数后再进行加工,利于节省加工、卸工件和检测的时间,减少刀具的磨损,提高加工效率和表面质量。

1 声发射技术简介与信号采集

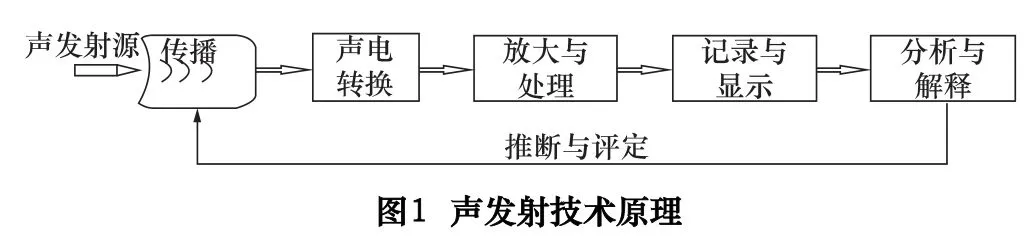

声发射(Acoustic Emission,简称AE)技术[6]检测的原理如图1 所示,从声发射源发出的弹性波经介质传播将最终到达被捡测工件的表面,引起工件表面的机械振动。安装在工件表面的传感器将探测到的瞬态位移转换为电信号,通过声发射采集系统将该电信号放大、处理、记录和显示,形成特定的参数和波形数据。再对数据进行处理和分析,得到材料产生声发射的特性。

采用AE 技术对KDP 晶体不同表面波纹度状态的声发射信号进行采集与分析,得到AE 信号特征与表面波纹度的映射关系,从而通过AE 信号来判断加工时表面波纹度的状态[7]。

2 实验数据的采集

2.1 声发射采集系统的设置

将数字滤波器设置为直通,波形和参数门限均设置为30db。在正式切削时,将环境噪声和主轴空转的信号初步滤除。在试验中涉及5 种机床转速,分别为100 r/min、275 r/min、450 r/min、625 r/min 和800 r/min,根据SPDT 原理、刀具旋转半径和工件的大小进行计算,得到在各转速下刀具与工件的接触时间分别为131.25 ms、48 ms、19.167 ms、21 ms 和16.4 ms。在时域和频域上初步滤除环境噪声和主轴空转的声发射信号后,各工艺参数组合下的声发射信号表现为刀具转动一周的周期函数,但只有在刀具与工件接触时声发射系统才有信号产生,因此采样的最小时间应大于刀具与工件的接触时间。根据奈奎斯特采样定理,采样频率应至少为信号最高频率的两倍。本试验的采样频率设置3 333 kHz,采样长度根据上述各转速下刀具与工件的接触时间进行选择。根据实际情况在SAEU2S 声发射系统软件中选择参数间隔、锁闭时间、峰值间隔和存储路径等,对KDP 晶体加工过程中不同工艺参数下的声发射信号进行采集与存储。

2.2 实验数据的采集

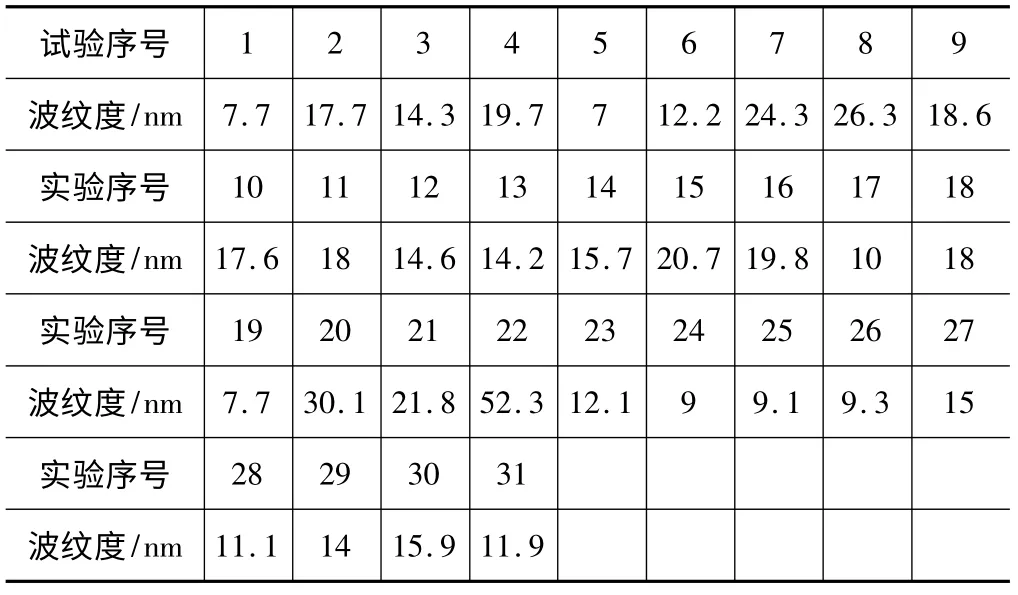

采用SPDT 和二次通用回归旋转组合方法[8]进行31 组试验,最后测量到每组试验的表面波纹度如表1所示。

表1 二次通用回归旋转组合实验设计与试验结果数据

3 声发射信号的分析

声发射系统采集到的信号是工件表面的瞬态位移,包含了切削、机床振动和环境噪声等因素,数据量大,监测信号无法直接用来判断KDP 晶体表面波纹度的状态。故需对采集到的声发射信号进行处理,得到与表面波纹度对应关系明显的信号特征,实现对加工过程中KDP 晶体表面波纹度的在线监测。

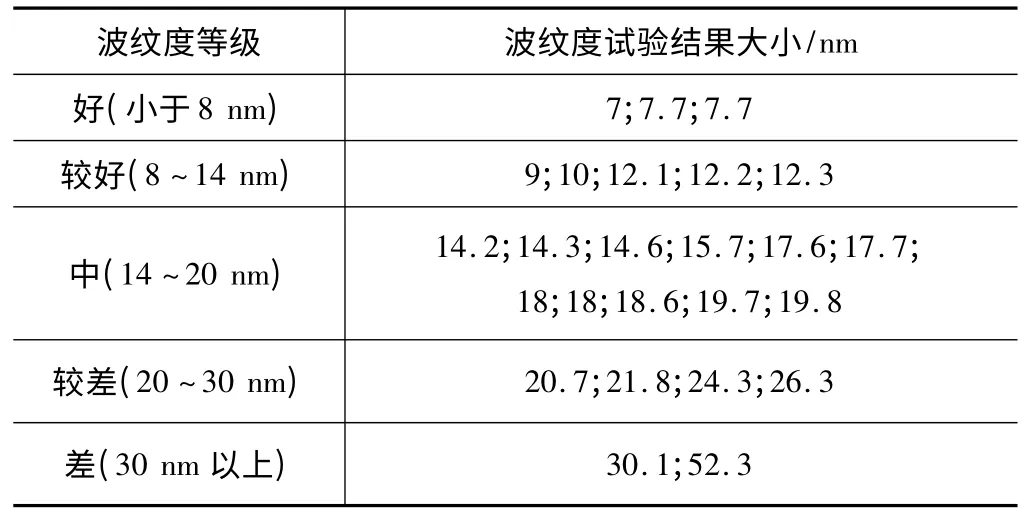

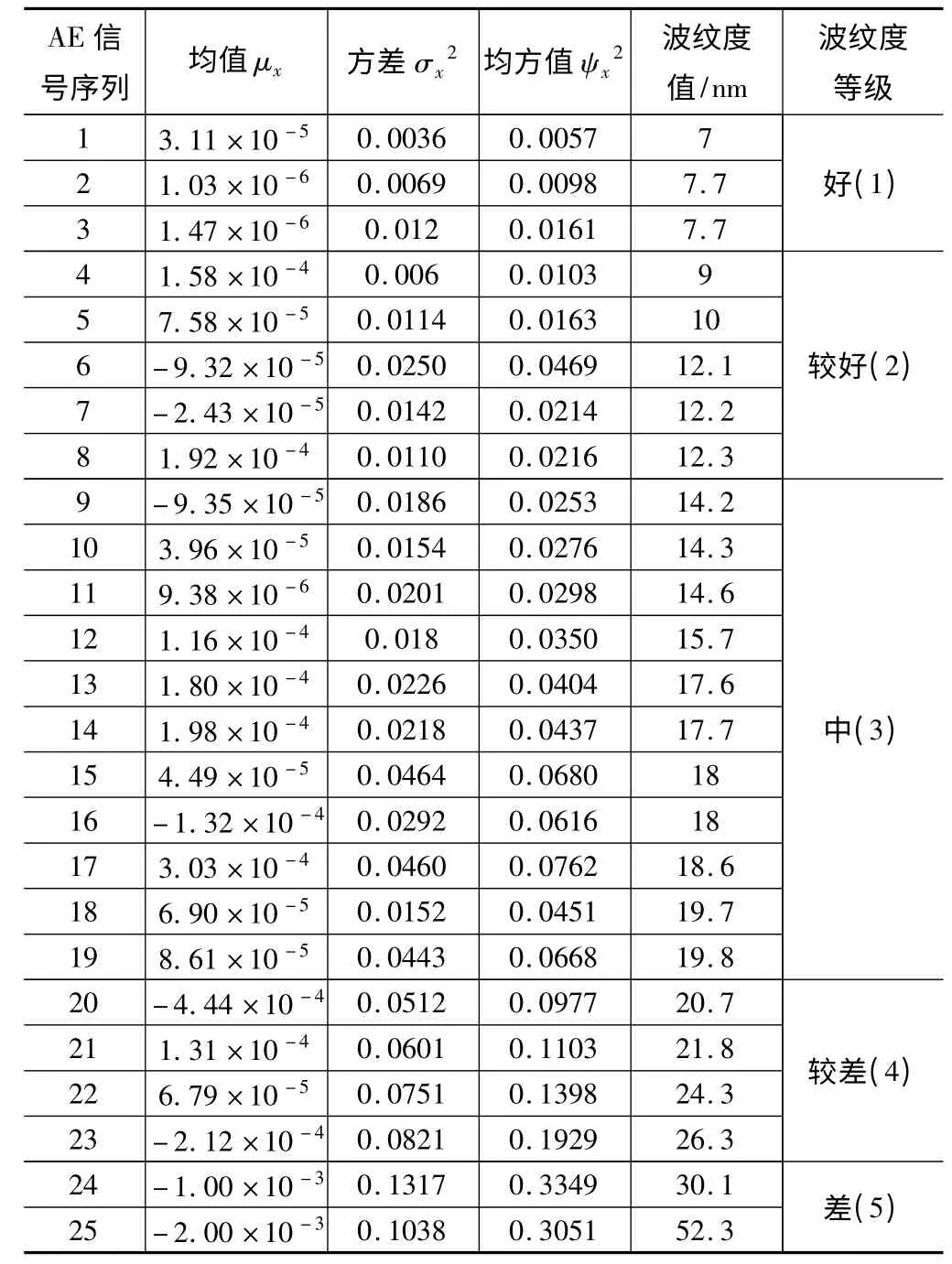

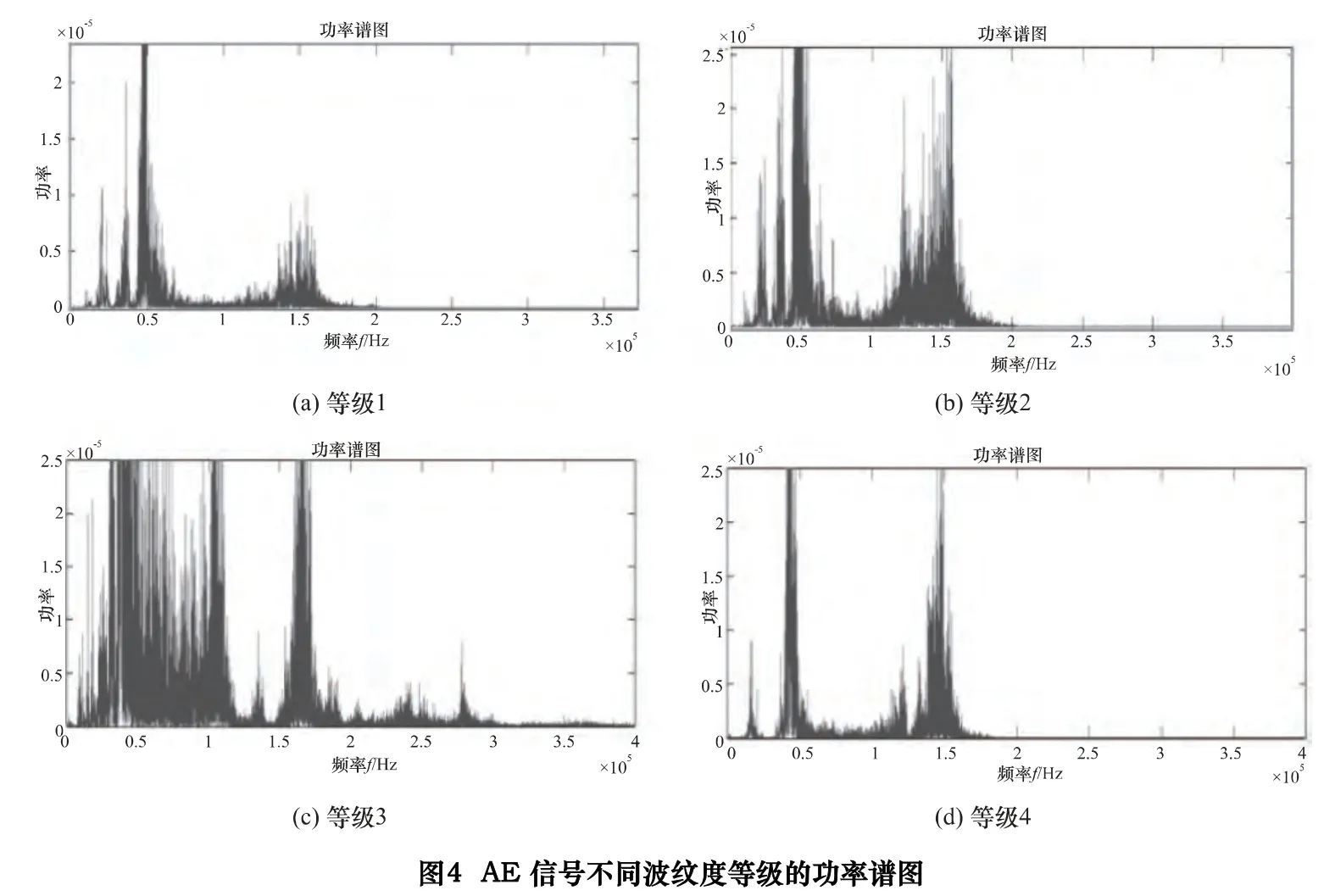

根据实际情况对表1 中的表面波纹度试验结果按从小到大的顺序分为好、较好、中、较差和差5 个等级,如表2 所示。

表2 KDP 晶体表面波纹度试验结果分组

3.1 声发射信号的时域分析

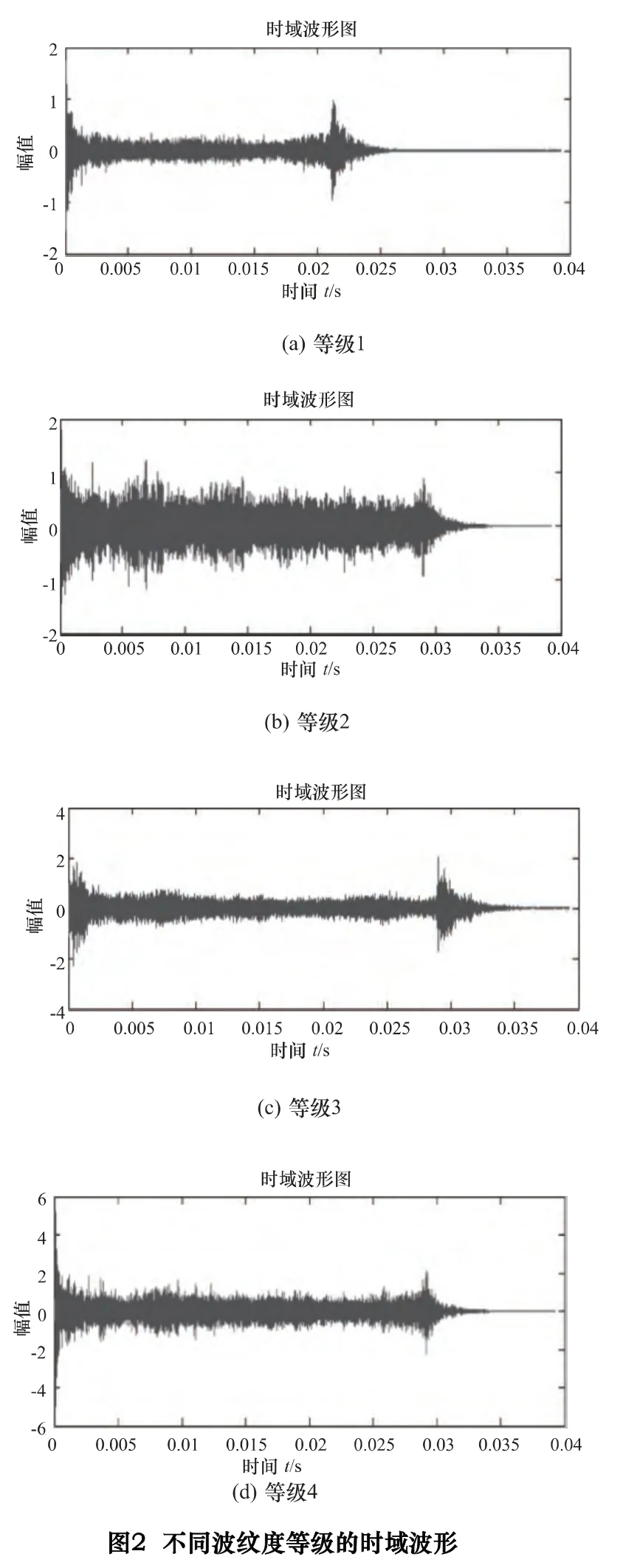

分析加工过程中声发射信号时域波形,得到信号随时间的变化情况,判断出部分信号的特性,及整个时域信号随波纹度增大时的整体变化趋势。图2 为表面波纹度等级1 至4 所对应的单帧声发射时域信号。

各单帧声发射信号显示了加工过程中主轴旋转一周,刀具与工件接触的全过程信号。由图2 可得,每个波形图中的信号在开始和结束时幅值均较大,这是由刀具切入和切出KDP 晶体时的能量突变所致,可为后续的频域分析提供判断依据。忽略两端的跳跃信号时,对比上述4 个图形可知:随着波纹度值的增大,声发射信号中间段的幅值存在整体变大的趋势。

为了提高声发射信号分析的可靠度,对每组工艺参数下的信号选取10 个采样长度进行分析,并取其统计特征的平均值作为声发射信号的特征量。根据时域分析方法,对表2 中25 个波纹度值所对应的声发射信号进行时域特征量的分析计算,得到统计结果如表3所示。将时域统计结果绘制成折线图,如图3 所示,其中均值取其绝对值。

分析表3 和图3 可知,在KDP 晶体SPDT 加工过程中,AE 信号的时域特征均值μx在KDP 晶体波纹度值增大时,没有呈现规律性变化;方差σx2 随着波纹度值的增大有整体增大趋势,但存在间断性跳跃;而均方值ψx2在排除个别特殊情况时,与波纹度值大小有着明显的对应关系,故可作为加工过程中监测KDP 晶体表面波纹度状态的重要特征量。

3.2 声发射信号的频域分析

3.2.1 声发射信号功率谱分析

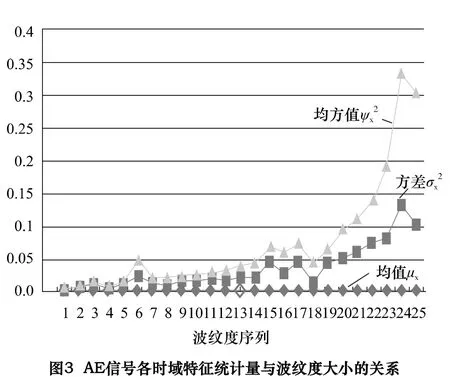

在对时域信号进行频域分析时,声发射信号中的直流分量会造成频谱泄漏,使直流信号泄漏到其他频谱分量尤其是低频分量上,从而影响频谱分析的准确性。因此在频域分析前,需先在时域内去除直流分量。然后利用MATLAB 中的FFT 函数对时域信号进行傅立叶变化得到频谱图,再对声发射信号进行功率谱分析,图4 依次列出了代表波纹度等级1 至4 的声发射信号功率谱图。

表3 声发射信号时域特征统计

由功率谱图4 可知,声发射信号主要分布在300 kHz 以下,在0 ~300 kHz 内存在两个信号集中段:第一个信号集中段的幅值较大,并基本稳定在50 kHz 附近;第二个信号集中段的频率随着KDP 晶体表面波纹度值的变化而波动,且其幅度随着波纹度值的增大明显增加。

3.2.2 声发射信号频域特征提取

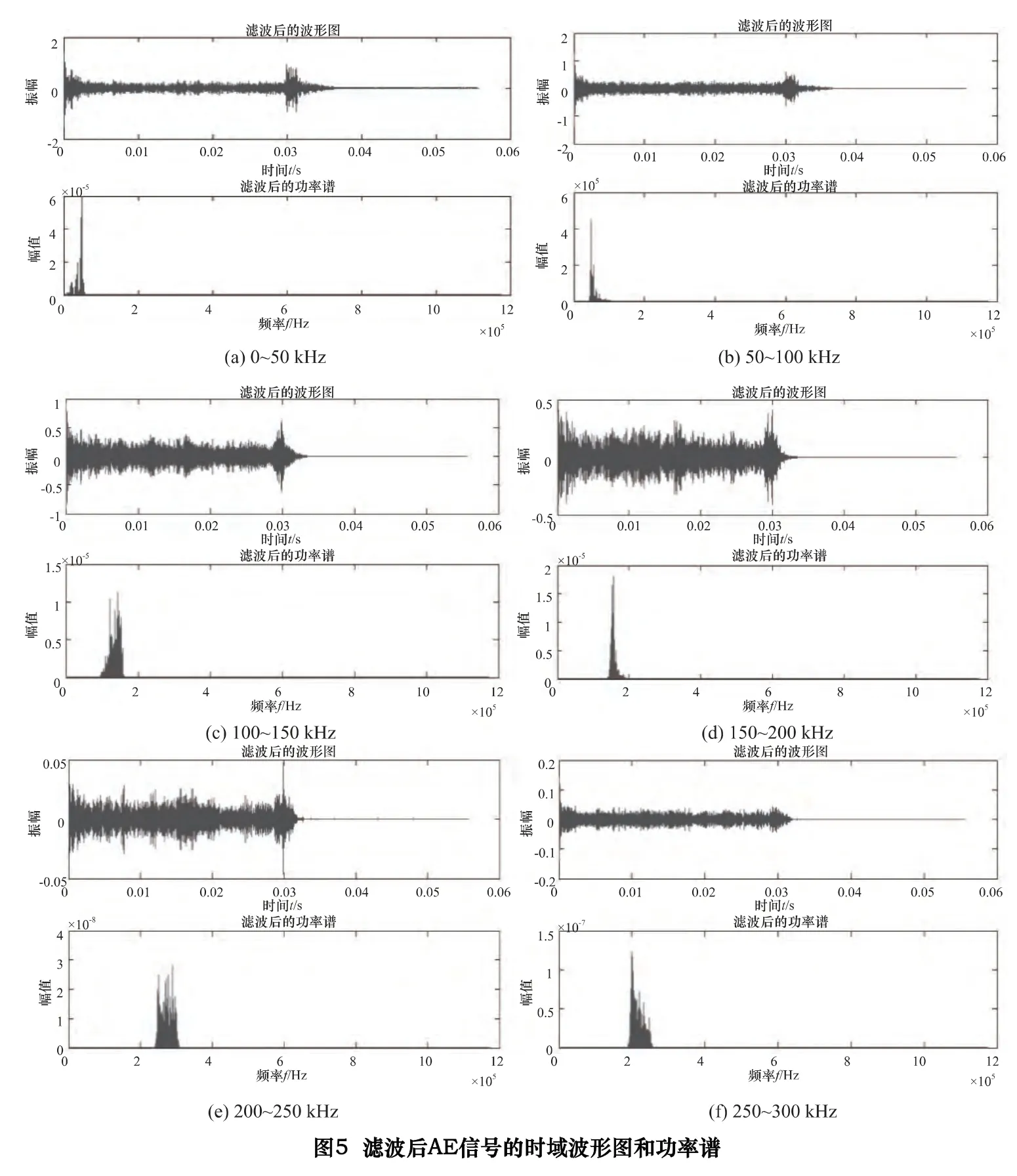

对声发射信号进行滤波分析,提取不同频段的信号特征量。选择0 ~50 kHz、50 ~100 kHz、100 ~150 kHz、150 ~200 kHz、200 ~250 kHz 和250 ~300 kHz 这6 个频段进行滤波分析。如图5 为波纹度等级为2 功率谱滤波结果。

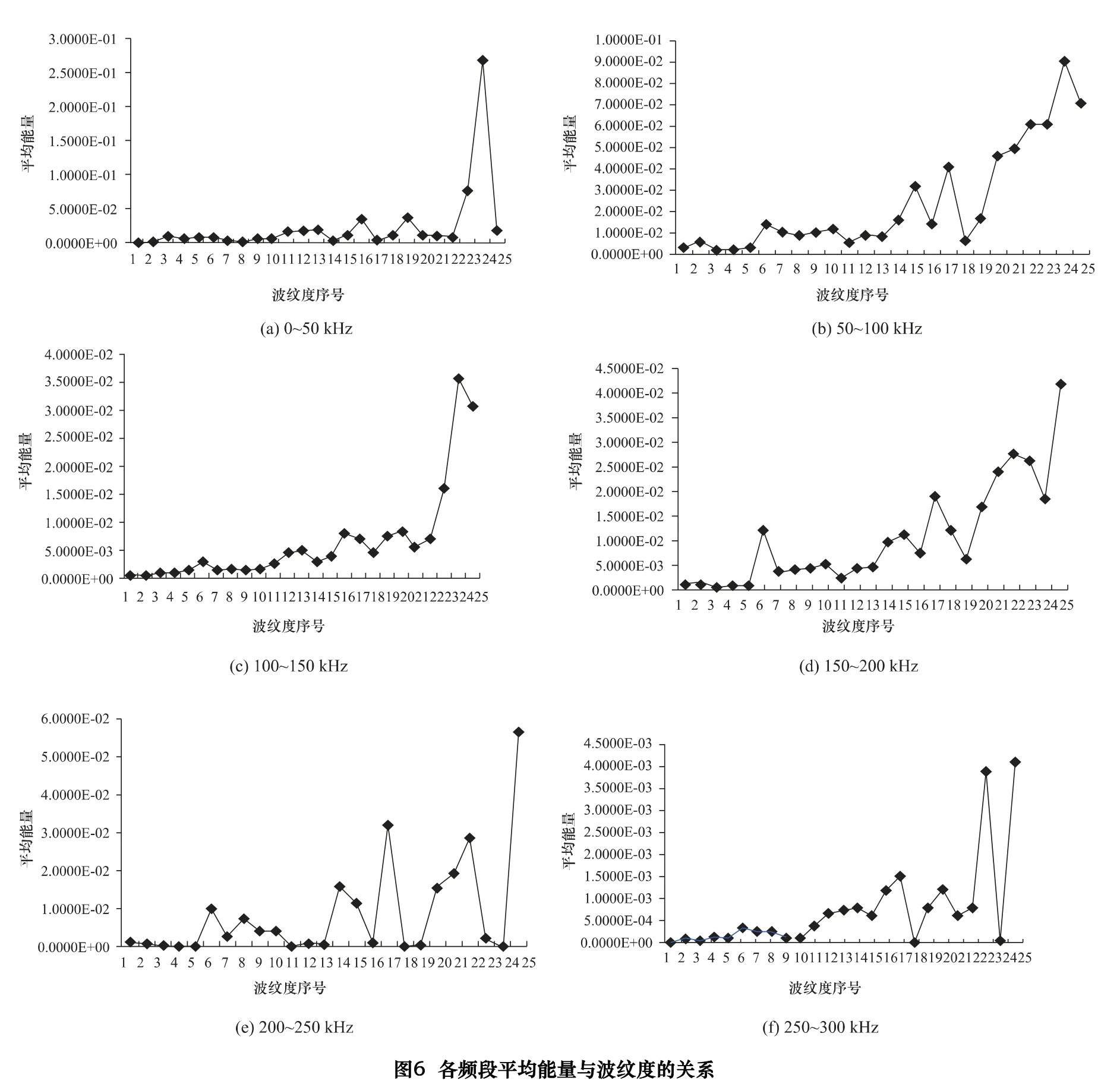

由图5 的AE 信号时域波形图和功率谱可知,刀具切入、切出的信号主要分布在0 ~50 kHz 以内。通过对功率谱值在各滤波频段上进行积分,得到的平均能量作为该频段的信号特征。取各频段平均能量的10 个采样长度的平均值进行统计,得到的结果如表4所示。通过折线图来表示,如图6 所示。

从表4 和图6 中声发射信号各频段平均能量与波纹度的关系可知:随着波纹度值的增大,50 ~100 kHz、100 ~150 kHz 和150 ~200 kHz 三个频段的平均能量呈现出整体增大趋势,其中100 ~150 kHz 频段的平均能量与表面波纹度值的对应关系最明显。其他3 个频段的AE 信号平均能量折线图杂乱无章,与表面波纹度值没有对应关系。综上得到100 ~150 kHz 可作为判断KDP 晶体单点金刚石飞刀切削加工过程中表面波纹度状态的特征频段。

表4 AE 信号各滤波频段的平均能量

4 结语

(1)对不同表面波纹度状态下声发射信号进行时域特征统计,分析均值μx、方差σx2、均方值ψx2与波纹度的关系,得到均方值ψx2可作为KDP晶体加工过程中表面波纹度状态在线监测的重要时域特征量。

(2)基于MATLAB 软件估计声发射信号的功率谱图,并对声发射信号进行6 个频段的滤波,通过统计得到不同频段的平均能量。分析各同频段平均能量随波纹度值增大的变化情况,得到150 ~200 kHz 可作为在线监测KDP 晶体表面波纹度状态的特征频段。

[1]苏根博,曾金波,贺友平,等.大截面KDP 晶体在激光核聚变研究中的应用[J].硅酸盐学报,1997,25(6):717 -719.

[2]杨福兴.KDP 晶体超精密加工技术的研究[J]. 制造技术与机床,2003(9):63 -65.

[3]杨力.先进光学制造技术[M].北京:科学出版社,2001:235 -286.

[4]姜伟,陈明君,李明全. KDP 晶体飞刀铣削加工参数对表面质量影响的实验研究[J]. 航空精密制造技术,2009,45(5):4 -7.

[5]马恩才.KDP 晶体超精密加工表面力学性能的研究[D].哈尔滨:哈尔滨工业大学,2006:1 -5.

[6]国防科技工业无损检测人员资格鉴定与认证培训检测编审委员会.声发射检测[M].北京:机械工业出版社,2005:1 -8.

[7]李孟源.声发射检测及信号处理[M].北京:科学出版社,2010.

[8]王景贺,王洪祥,毕听,等.KDP 晶体单点金刚石切削表面粗糙度预测及实验研究[J].光学技术,2006,32(2):267 -269.