堆铣复合成型技术制造高品质零件的方法

齐元磊 王东兴 于建涛 王海峰

(烟台大学机电汽车工程学院,山东 烟台264005)

熔融沉积快速成型技术(简称FDM 技术)是对丝状材料进行熔融后由喷头逐层喷涂堆积成型的一种快速成型方法[1]。FDM 技术可以快速地将三维模型转化为原型或零件,但其成型零件存在精度差、密度低、强度弱等问题,只能作为产品的结构测评和模型观赏。如何提高成型零件的精度和强度使其达到实际应用的标准是FDM 技术今后发展的主要方向。针对这些问题的改善方法[2-3]多数是从优化成型参数的角度出发,但受到成型过程中各种因素的限制,通过优化成型参数的方法难以使零件的精度和强度提升到实际应用标准。Carnegie Mellon University 和Stanford University联合提出的形状沉积制造法[4-5],采用材料逐层叠加的方法,在层内将去除成型和浇注成型相结合,能够制造出具有一定精度和表面质量的产品。

目前对于FDM 成型零件品质的研究基本上都是针对改善成型零件的精度的研究,对于成型零件的密度强度的研究较为缺乏。结合上述内容,本文采用了一种FDM 复合成型工艺:将FDM 技术与铣削相结合,采用边堆积边铣削的加工工艺来解决影响成型零件精度和密度的缺陷,并通过实验验证了复合工艺成型零件的精度和密度,尤其是零件密度,有较为显著的提升。

1 结合铣削的熔融沉积制造工艺

1.1 复合成型设备

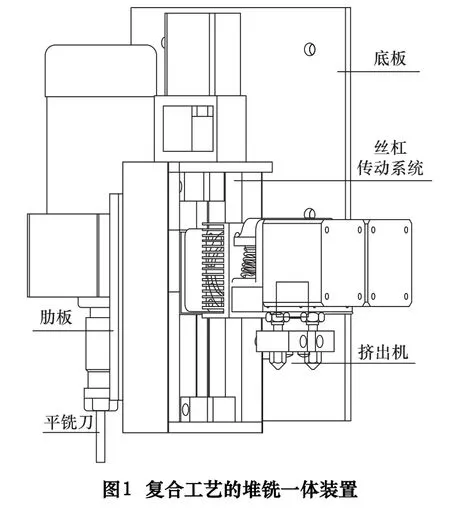

本文采用的复合工艺而在零件成型时采用边堆积边铣削的加工工艺。参考Stanford University 的形状沉积制造法的实验设备[6],在1 台三坐标数控装置上安装图1 所示的复合工艺堆铣一体装置构成了复合成型设备。因为铣削和堆积过程是交互进行的,所以将铣削机构和堆积机构安装在一起,并通过底板统一安装到机床的Z轴上,这样安装,在铣削时不需要对铣刀重新定位夹紧,而且可以直接按照工件的成型路径对工件进行铣削。在成型系统中加入了丝杠传动来带动挤出机上下移动,这样在铣削时挤出机可以上升,避免喷头与工件产生干涉而划伤工件表面,堆积时挤出机下降到喷嘴略低于平铣刀底端的位置。

1.2 复合成型工艺

本文采用的边堆积边铣削加工工艺的基本思路是:成型开始时,挤出机由传动系统带动下降到工作位置后开始工作,按照轮廓和填充轨迹堆积完成一层工件后,挤出机停止工作并由传动系统带动上升一定高度,然后移动到铣削位置,铣刀按照工件的成型路径对工件当前堆积层的顶面和侧面进行铣削,这样既保证下一层工件堆积顺利,又可保证工件的成型精度。铣削完成后,再移回到堆积位置,挤出机下降至工作位置开始堆积下一层零件,如此反复,直至工件成型结束。此外,在堆积完一层后应让工件冷却后再进行铣削,这样可以避免出现因工件温度过高铣削时材料粘附铣刀的情况。在铣削工件时应尽量采用顺铣[7]以避免工件表面出现毛刺,工件可以先粗铣后精铣以获得更高的表面质量。

2 复合工艺对零件密度提升程度的实验研究

2.1 影响零件强度的因素分析

零件的强度是指零件在外力作用下抵抗永久变形和断裂的能力,是衡量零件承载能力的重要指标,是零件在实际应用中首先应该满足的基本要求。对于熔融堆积成型的零件,其强度与零件的密度有着直接的关系,零件密度越大,强度越高。零件的密度主要是由成型零件内部相邻材料之间的间隙[8](即填充间隙)的大小决定的。

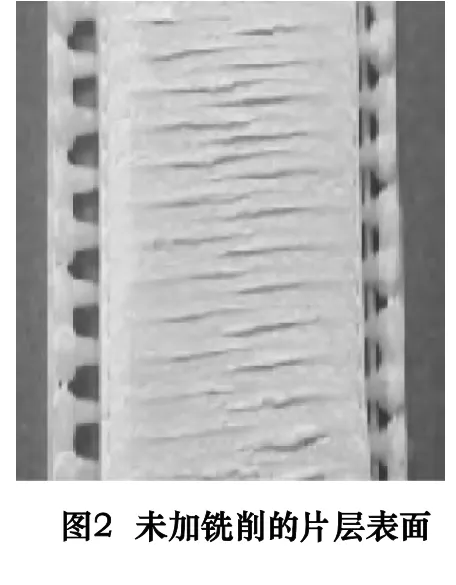

如果要求成型零件达到高强度,在成型时应使填充间隙小于零,这样同层相邻材料之间存在重叠,整个片层的材料会融合成1 个整体,片层之间也能得到充分融合,零件的密度得到很大的提升。在实际加工中发现,填充间隙小于零时,重叠部分材料堆积过多导致片层表面凹凸不平(如图2 所示),不仅影响零件的表面质量,而且在成型过程中会导致喷头堵塞。为了较好的表面质量和成型过程的顺利,目前常用的FDM 成型机在零件加工时都会保证同层相邻材料之间有足够的间隙,在成型过程中不会发生重叠。这样一来成型零件的密度大大降低,零件的强度难以达到较高的水平。

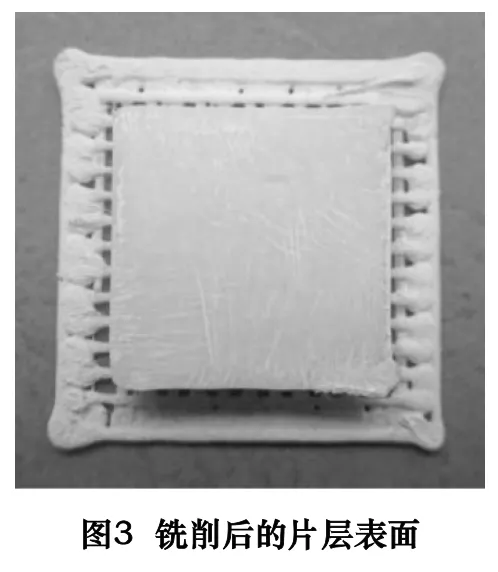

采用本文所述的复合工艺成型的零件能够有很高的强度。加工时采用复合工艺,成型过程中因材料重叠导致的表面凹凸不平的缺陷可以通过铣削轻松解决,如图3 所示,零件表面平整光滑。因此采用复合工艺成型零件,可以令填充间隙小于零,这样堆积时同层相邻材料之间相互重叠,整个片层以及片层之间能够充分融合,最终成型的零件内部几乎不存在间隙,零件近似于1 个密实体,零件的密度自然很高,而强度也能达到较为理想的水平。

为了成形高密度零件,挤出机的挤出压力和熔融材料的温度都需要提高。本成型装置的挤出机中采用了额定转矩更大的步进电动机,喷头温度设定为235 ℃。

2.2 密度提升程度的实验验证

为了具体地说明采用复合加工工艺对零件密度的提升程度,本文设计了1 个尺寸为100 mm ×10 mm ×10 mm 的长方体工件作为密度测试件。在一台普通FDM 成型机上设置为最高密度方式成形出图4 所示的试件A;在本文所述成型装置上采用复合成型工艺成形出图5 所示的试件B,主要的成型参数为:

分层厚度:0.4 mm;成型材料:直径为1.75 mm 的ABS 丝材;密度为ρ =10.5 ×10-4g/mm3;成型温度:235 ℃;成型室温度:70 ℃。

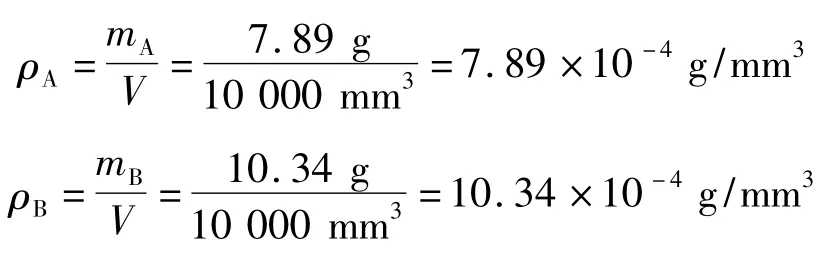

试件A 和B 的质量分别为mA=7.89 g,mB=10.34 g,试件的尺寸都是100 mm ×10 mm ×10 mm,体积为V=10 000 mm3,所以,2 个试件的密度分别为

由以上数据可知,采用复合工艺加工成型零件的密度比传统FDM 工艺成型的零件密度高出31.05%。由此可见,FDM 复合成型工艺对于成型高密度的零件是有优势的。

3 复合工艺影响零件精度的实验研究

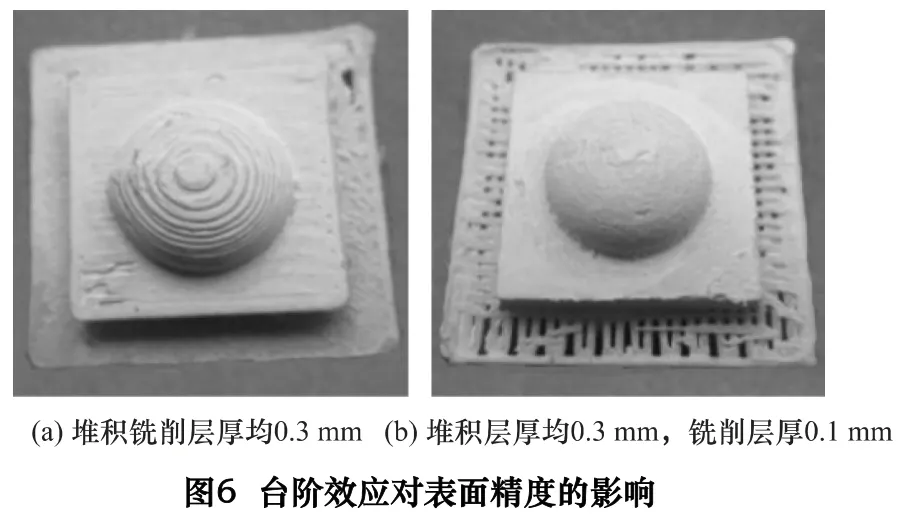

除了前文提到的因材料堆积过多引起的表面凹凸不平的现象之外,台阶效应[9]也是影响零件表面精度的常见缺陷。台阶效应是对模型进行分层处理时产生的,与分层厚度成正比。层厚越小,台阶效应越弱,但成型时间也越长。如果用较大的层厚进行材料堆积,再用较小的层厚对成形件进行铣削,则既可以缩短成型时间,又可以大幅度提高成型精度。

对于利用铣削来消除台阶效应的原理,以图6 为例来具体说明。图6a 是以0.3 mm 的层厚堆积和铣削成型的零件,其表面台阶效应明显;图6b 是以0.3 mm的层厚进行堆积,然后再以0.1 mm 的层厚进行铣削得到的零件,其表面已基本上看不出有台阶效应。

4 结语

本文提出的将FDM 技术与铣削相结合的加工工艺,能够有效地解决传统FDM 加工中存在的成形件密度和精度不高的问题。结合铣削的快速成型工艺尤其适合于大尺寸和高密度零件的加工,加工大尺寸零件时挤出机喷口直径较大,出丝宽度大、速度快,零件的表面质量就难以保证,加入铣削后零件的表面质量和密度会得到显著的改善。

[1]Masood SH. Intelligent rapid prototyping with fused deposition modeling[J]. Rapid Prototyping Journal,1996.2(1):24 -33.

[2]李星云,李众立,李理.熔融沉积成型工艺的精度分析与研究[J].制造技术与机床,2014(9):152 -156.

[3]何新英,陶明元,叶春生. FDM 工艺成形过程中影响成形件精度的因素分析[J].机械与电子,2004(9):77 -78.

[4]Jose Miguel Pinilla. Retaining flexibility in process planning:application to shape deposition manufacturing[D]. Stanford:Stanford University,2001.

[5]John Kietzman. Rapid prototyping polymer parts via shape deposition manufacturing[D]. Stanford:Stanford University,1999.

[6]Alexander G Cooper. Automated fabrication of complex molded parts using mold shape deposition manufacturing[J]. Materials and Design,1999,20(2):83 -89.

[7]郭宝珍.数控铣削加工中顺铣和逆铣对加工表面粗糙度的影响分析[J].制造技术与机床,2011(2):109 -112.

[8]Wang Tian Ming,Xi Jun Tong,Jin Ye. A model research for prototype warp deformation in the FDM process[J]. The International Journal of Advanced Manufacturing Technology,2007,33(11 -12):1087 -1096.

[9]陆春进,侯丽雅,杨继全. 微小机械快速成型系统中的CAD 技术[J].机械科学与技术,1998,17(4):683 -685.