BTA 深孔钻杆振动主动控制实验研究*

李 波 苗鸿宾 沈兴全

(①中北大学机械工程与自动化学院,山西 太原030051;②山西省深孔加工工程技术研究中心,山西 太原030051)

BTA 深孔加工技术广泛运用于重要部件高精度深孔钻削过程中,在国防,航空和汽车等行业领域占有重要地位。BTA 深孔钻削系统中钻杆长径比很大,随着钻削过程的进行易引起钻杆的偏心振动[1]。深孔钻杆的偏心振动对工件的加工精度及刀具寿命有着重要的影响,Gessesse 等[2]通过实验研究了在深孔加工过程中钻杆的振动与孔螺旋的关系。Ahmadi 等[3]分析了钻削过程中不同形式的振动对刀具磨损的影响。随着细长的钻杆深入工件内部,其动态特性在切削液与切屑的作用下变得十分复杂,研究钻杆振动机理与减振技术,成为当今深孔加工技术中的热点[4-5]。笔者在BTA 钻杆振动偏心运动理论分析的基础上,将超磁致伸缩材料应用于深孔钻杆振动控制中,以PID 控制算法作为其控制策略,使作动器产生相应输出力抑制钻杆振动。通过软件仿真和现场试验,验证了该系统对钻杆振动抑制的效果,对于提高深孔钻杆钻削过程中的稳定性具有一定的理论与实际意义。

1 钻杆振动模型分析

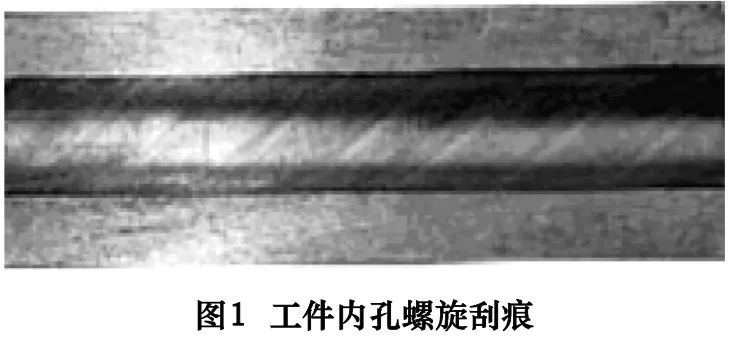

钻杆偏心振动是钻杆在钻削加工中的一种失稳现象,对工件精度和加工工艺过程都影响较大。钻杆在钻削过程中易发生绕轴心线摆动的偏心振动,由于钻杆边进给边绕轴线的偏心振动容易导致钻头在工件内孔留下如图1 所示的螺旋形刮痕。

在深孔钻削过程中BTA 钻杆偏心振动可以导致共振段钻杆在自转的同时以一定速度绕工件孔轴线进行公转,由此产生的弯曲应力将破坏钻削稳定性。

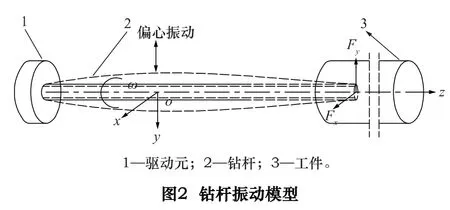

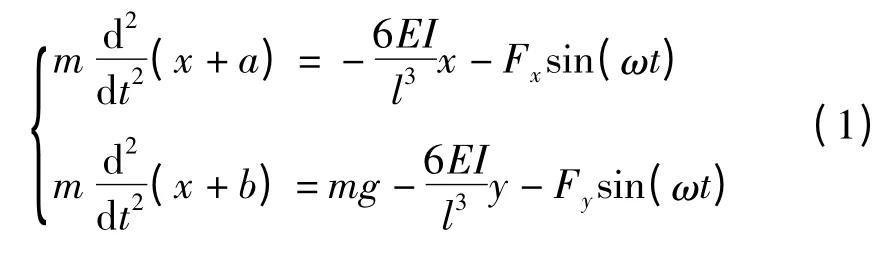

在图2 所建立的坐标系中,根据钻杆的旋转模型以(x,y)表示其行心轨迹,则钻杆的质心运动轨迹可以用(x+εxcos(ωt)+εysin(ωt),y+εycos(ωt)-εxsin(ωt))来表示,εx和εy为钻杆振动时的偏心分量。根据质心运动定理,钻杆的动力学方程可以写为:

式中:a、b表示质心偏移量;Fx和Fy为钻杆的钻削力分量;ω 为钻杆角速度。

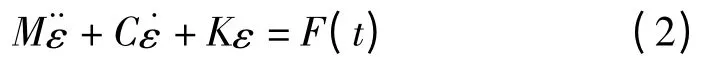

设ε(t)为钻杆模块振动时的偏心位移量,钻杆受力为F(t),则钻杆系统动力学方程可以表示为:

经拉普拉斯变换,得其传递函数为:

2 钻杆振动主动控制

2.1 主动控制系统

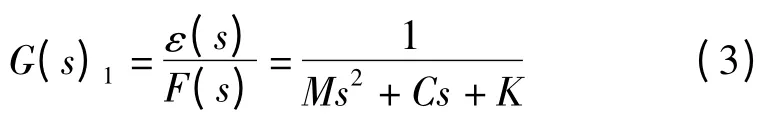

超磁致伸缩作动器(GMA)是在超磁致伸缩材料基础上开发的新型作动器。这种新型材料具有能量转化效率高、响应速度快、频带宽等优点。基于以上性能,设计了如图3 用于BTA 深孔钻床的振动控制系统。

深孔钻削加工时,钻杆旋转进给的同时,受到钻头传递的切削力、切削液作用力、钻杆变形弹性力等的影响,使钻杆产生了偏心振动。针对钻杆偏心振动设计主动控制策略可以对这种振动起到有效的控制。其控制部分由超磁致伸缩作动器、I/O 接口电路、传感器和计算机组成。当钻杆在加工过程中产生偏心振动时,涡流传感器检测到钻杆的偏心位移。位移变化量经传感器放大后转化为模拟的电信号,该信号再经过A/D转换器以数字信号模式进入控制计算机。再由计算机中设定的控制算法将输入信号处理为合适的输出量,输出量在D/A 转换器和功率放大器作用下驱动作动器,通过输出的作用力来达到对钻杆振动的控制。如图4 为设计的与BTA 钻杆连接的GMA 作动器。

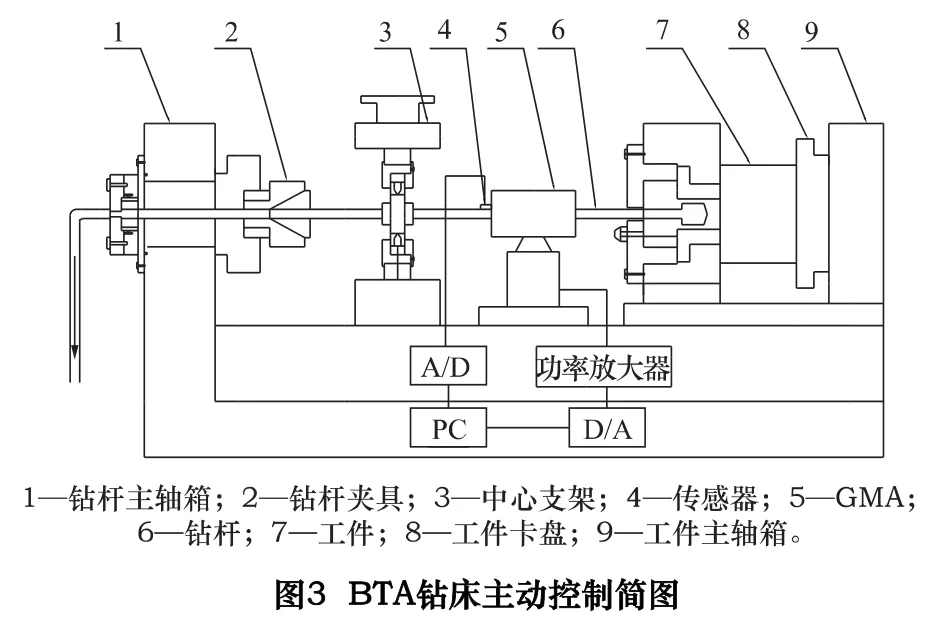

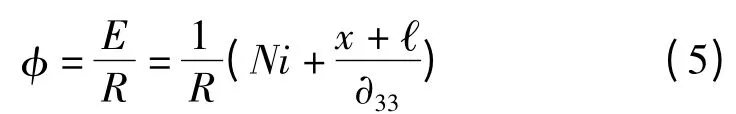

超磁致伸缩作动器的磁路由外套、输出杆、永磁铁和底座组成。GMM 棒处于激励线圈和磁铁作用下的磁场中。当激励线圈中的电流发生变化时,GMM 棒产生对应的伸缩变形,推动导杆运动,将磁致伸缩作用力通过连接板作用于振动钻杆。作动器的磁路磁动势为[6]:

式中:N为线圈匝数;i为线圈电流;ℓ 为弹簧预压缩量;∂33为动态磁致伸缩系数。

在磁路中磁阻为R时,则磁路磁通为:

产生的磁致伸缩驱动力为:

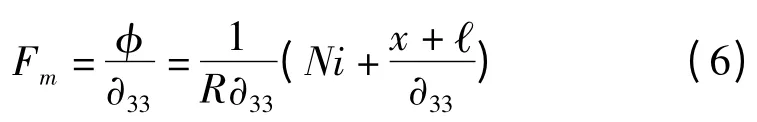

将输出力Fm与驱动电流i作拉普拉斯变换可建立超磁致伸缩作动器的传递函数方程:

2.2 钻杆主动控制仿真与实验

为了达到较好的控制效果,选择PID 控制器作为控制算法。PID 是一种应用于工业自动化控制的成熟系统,其在偏差控制方面能够综合考虑过去、现在、将来的信息,有利于提高振动主动控制系统性能。在MATLAB 环境中建立如图5 所示的PID 控制Simulink 仿真框图,仿真中以振幅50 μm,频率为40 Hz的正弦信号作为系统的随机激励,得到如图6所示控制结果。

从图6 中可以看出振动控制前振动位移幅度为50 μm,振动控制后振动位移幅度减小至20 μm,减小振动幅值的60%。

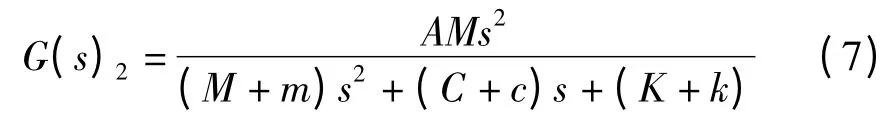

本系统的实验在深孔加工中心的装有BTA 系统的深孔钻床上进行,采用钻杆旋转进给的形式对工件进行加工,相应的实验参数:切削液类型为5%乳化切削液;切削液压力为2.50 MPa;切削液流量为:90 ~110 L/min;BTA 钻头材料为YT15。在正常的钻削加工过程中,机床加工转速范围为150 ~300 r/min,采样频率设定为1 200 Hz,在一个振动周期内采样次数满足控制要求。加工45#钢工件,直径30 mm,钻削1 200 mm 通孔。开启钻床根据加工经验,钻杆主轴转速设定为220 r/min。图7 为振动主动控制效果图,由图中可以看出当工件达到正常加工转速后,钻杆振动幅值较大,当在第20 s 对钻杆振动主动控制后,其振幅由大约20 μm 减小到5 μm 左右,其振动幅度衰减约为75%,振动控制效果明显。

通过对所加工工件内孔测量,控制前工件加工段内孔粗糙度为2 μm,控制后内孔粗糙度值减小到1.5 μm;在施加控制的条件下工件内孔直线度误差为2.8 μm,相同实验条件下未加振动控制工件直线度误差为3.6 μm。经振动控制后,有效提高了工件加工精度。

3 结语

(1)分析了深孔钻削过程中钻杆产生偏心振动的原因,钻杆钻削时受不均匀力作用产生的偏心振动,对工件的精度有重要影响。

(2)设计了基于超磁致伸缩作动器的深孔钻削振动主动控制系统,该装置通过相应的控制策略,施力于振动钻杆,实现对钻杆偏心振动的控制。

(3)通过实验表明,所设计的振动主动控制系统可在很大程度上减小钻杆振动幅值,进而提高工件精度。该振动控制装置在深孔钻削振动控制领域具有一定的应用价值和前景。

[1]王世清. 深孔加工技术[M].西安:西北工业大学出版社,2003.

[2]Gessesse Y,Lationovic B,Osman M.On the problem of spiraling in BTA deep-hole machine[J].Transactions of ASME,Journal of Engineering for Industry,1994(116):161 -165.

[3]Ahmadi K,Altintas Y.Stability of lateral,torsional and axial vibrations in drilling[J]. International Journal of Machine Tools & Manufacture,2013(68):63 -74.

[4]赵如意,关世玺. 电流变液减振器在抑制深孔切削颤振上的研究[J]. 制造技术与机床,2010(10):73 -76.

[5]孔令飞,李言,郑建明. 基于剪力模式的深孔钻杆制振器设计与试验研究[J]. 机械工程学报,2014,50(5):201 -207.

[6]曾海泉,陈长征,潘殿彩. 超磁致伸缩作动器的分岔和混 沌行为[J]. 中国电机工程学报,2008,28(9):111 -115.