TK6920DA 重型数控落地铣镗床主轴-滑枕系统热态特性结构优化研究*

王正杰 黄 智 许 可 王立平 余发国 姜 明

(①电子科技大学机械电子工程学院,四川 成都 611731;②齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161000)

重型数控落地铣镗床是加工制造业中非常重要的机械加工设备,适用于汽轮机、重型电机、船舶、重型机床和其他重型机器制造业的单件、小批形状复杂大型工件的加工。主轴-滑枕系统是重型落地铣镗床最重要部件,是重型数控落地铣镗床的核心,其热特性直接影响机床的加工精度。随着机床向着主轴高转速、高切削进给速度方向发展,机床发热对机床加工精度的影响越显著,机床的热弹性变形引起的热误差是决定机床加工精度最主要的因素之一。热误差是指在加工过程中机床部件由于温度变化而导致热变形,从而引起工件和刀具之间的相对位移,对加工工件精度产生影响[1]。机床热误差是由机床外部和内部热源引起的,它占机床总的几何误差的50%~70%[2]。

目前,数值方法广泛地被用来比较不同的机床设计,模拟温度对机床的影响,探测热源对工具加工中心点的位移[3]。主轴-滑枕系统结构复杂、热源众多使得机床主轴箱部件系统热变形的耦合度高,结合面、液压油回收不及时造成零部件表面散热性差严重影响机床的热误差。因此,为了解决因主轴-滑枕系统热变形引起的数控机床加工精度降低的问题,国内外很多学者进行了大量研究。Jerzy Jedrzejewski[4]等使用有限元法分析了机床的温度场和热变形,并优化了机床结构及参数,减小了由于机床热变形而引起的加工误差。Min-Seok Kim[5]等运用CAE 技术和参数化设计方法分析了主轴与主轴箱的热变形,并进行结构优化,减小了主轴系统的热误差;郭策[6]对数控车床主轴系统的热特性进行了分析及优化。王哲元[7]针对TK6920DA 的镗轴变形进行了静态分析和优化设计,有效减小了镗轴的伸出变形量,从而提高了机床精度。昂金凤[8]以TK6920 数控落地铣镗床滑枕系统为研究对象,利用APDL 语言对改进设计后,使滑枕系统热特性与动态特性同时得到提高,这些研究主要从机械结构优化方面着手改善主轴系统的热特性,很少从主轴润滑系统主动温度控制的基础上进行部件或整机热刚度优化设计方面加以考虑。

为改进上述问题,推进国内重型机床企业相关产品加工精度的提高,优化及改进相应产品性能,本文开展了在相应主轴系统冷却控制分析的基础上对滑枕热特性进行结构优化方面的研究。

1 有限元建模与相关计算

1.1 有限元模型

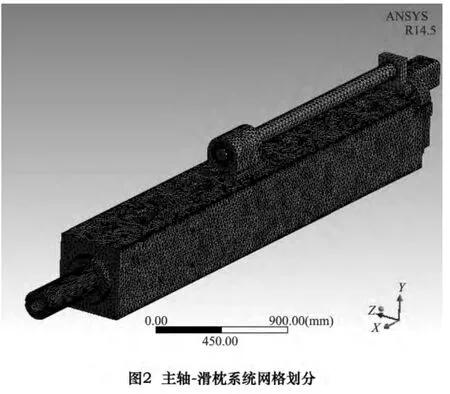

本文依托“高档数控机床与基础制造装备”国家科技重大专项项目,以齐齐哈尔二机床厂TK6920DA型重型数控落地铣镗床主轴-滑枕系统为研究对象。其CAD 三维模型如图1 所示。

主轴-滑枕系统包含主轴及主传动系统、滑枕、镗轴进给系统。主轴轴承在额定最高转速800 r/min 时的速度因子达0.248 ×106mm·r/min,具有低速、大功率和重载荷特点。主轴采用双列圆柱滚子轴承和双向推力角接触球轴承配置方式。铣轴装有四个轴承,前端的双列圆柱滚子轴承NNU4956 和双向推力球轴承260TAC 用于承受铣削加工产生的轴向力和径向力,中间的双列圆柱滚子轴承NNU4952 用于承受主传动系统传递转矩时产生的径向力,末端的深沟球轴承6952 起辅助支承的作用。

本文研究主轴环境温度为25℃,镗轴常用伸出滑枕距离为600 mm 的空载运行状态。将模型导入ANSYS 有限元软件进行网格划分后模型如图2 所示,网格节点数量为827628,单元数量为407727。

1.2 轴承热流量计算

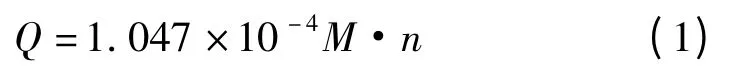

通过研究表明,轴承发热是由于内部滚动体和内、外套圈在液压油润滑条件下相互运动作用产热,即摩擦产热。滚动轴承的热流量Q 计算公式[9]:

式中:n 为轴承转速,r/min;M 为滚动轴承摩擦力矩,N·m。M 包括M0与M1两部分。M0反映轴承负荷大小、润滑剂用量、粘度及轴承转速有关的摩擦力矩。M1反映和轴承负荷大小、滚动体与滚道间接触弹性变形量及滑动摩擦有关的摩擦力矩。

当轴承以中、低速运转的条件下,根据Palmgren经验公式得出滚动轴承摩擦力矩如下:

当υn≥2000 ×10-6时,

当υn <2000 ×10-6时,

式中:dm为轴承中径,mm;p0为轴承滑动摩擦当量载荷,N;f0是和轴承类型和润滑方式相关的系数;f1是和轴承类型和所受负载相关的系数;υ 是润滑油(或脂)的运动粘度,mm2/s。

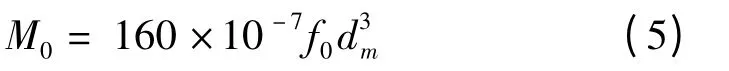

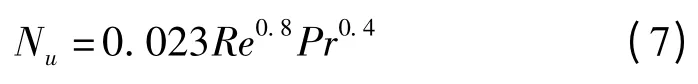

计算出主轴不同转速(单位为r/min)下轴承NNU4956、260TAC、NNU4952、6952 的生热率如表1所示。

表1 主轴轴承的热生成率(W/m3)

1.3 传热边界条件的确定

主轴-滑枕系统的传热方式分为:热传导、热对流和热辐射。由于该系统的温度变化比较小,因此热辐射所散失的热量很少,所以在本文中没有考虑热辐射散失的热量,而只考虑了热传导和热对流散热。

主轴工作时主要采用油冷冷却与空气自然对流冷却方式,其换热形式主要有冷却套筒内冷却液的强迫对流换热、齿轮箱体里润滑油喷淋循环冷却以及主轴旋转带动周围空气的流动形成的强迫对流换热。根据谢努尔特准则,换热系数α 的计算公式[10]:

式中:Nu为努谢尔特准则数;λ 为流体的导热系数,W/(m·°C);l 为放热壁面的定型尺寸,m。

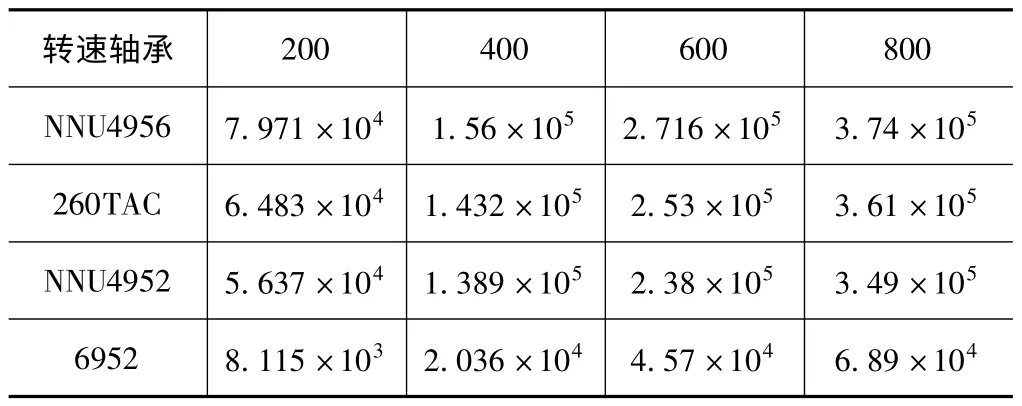

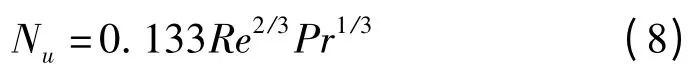

其中,冷却套内冷却液的Nu计算公式为:

空气的Nu计算公式为:

式中:Re 为雷诺数2 ×105<Re <5.5 ×106;Pr 为普朗特数,0.7 <Pr <380。

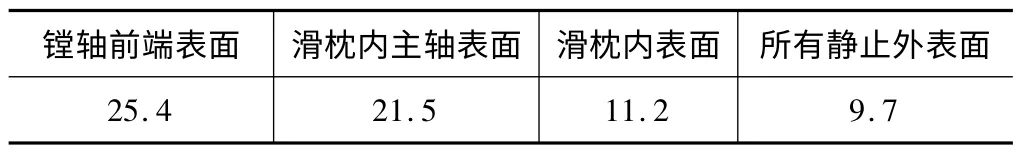

当室温为25℃,主轴转速为400 r/min 时,根据上述公式,计算对流换热系数结果如表2 所示。

表2 对流换热系数(W/(m2·°C))

2 数值仿真

2.1 瞬态温度场分析

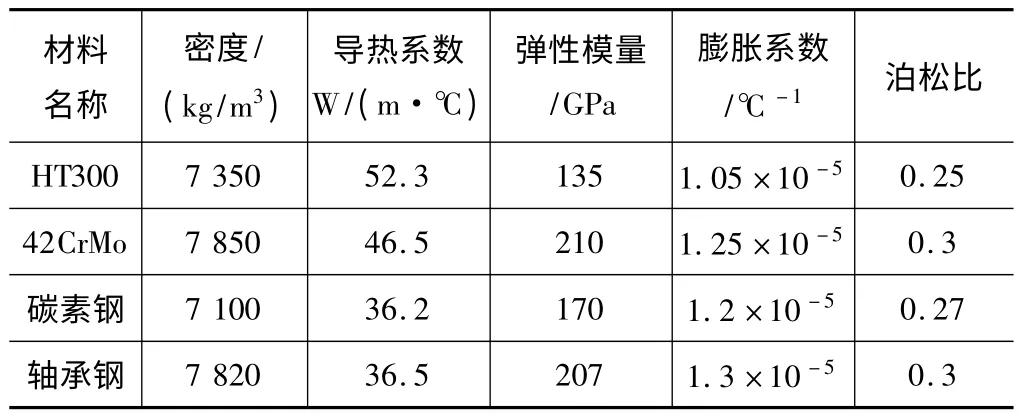

材料属性是与研究对象几何形状无关的基本属性,如密度、导热系数、弹性模量、热膨胀系数、泊松比等。主轴-滑枕中滑枕、传动箱采用HT300;机床主轴采用42CrMo;滚珠丝杠采用碳素钢;轴承采用轴承钢。通过查询工程材料手册等技术手册,材料物理性能参数如表3 所示。

表3 材料物理性能参数

设定系统瞬态分析到热平衡的时间为30000 s,取滑枕前端外部节点作为监测节点,该点瞬态热平衡如图3 所示。由图3 可以看出,系统在20000 s(5.5 h)后温度变化非常小,可以认为在此时间点达到热平衡。

2.2 稳态温度场分析

当主轴转速为400 r/min 时,通过上述热源与边界条件分析,将边界条件输入主轴-滑枕系统有限元模型计算得到稳态温度场布,如图4 所示。

从图4 可以看出,主轴-滑枕系统后端温度场分布和环境温度分布基本一致;前端轴承作为最大的热源,最高温度为50.209 ℃,最高温升为25.209 ℃。温度梯度在与轴承接触处,温度梯度变化最剧烈。越靠近热源局部温度越高,温度向远离热源方向逐步递减。

2.3 热变形分析

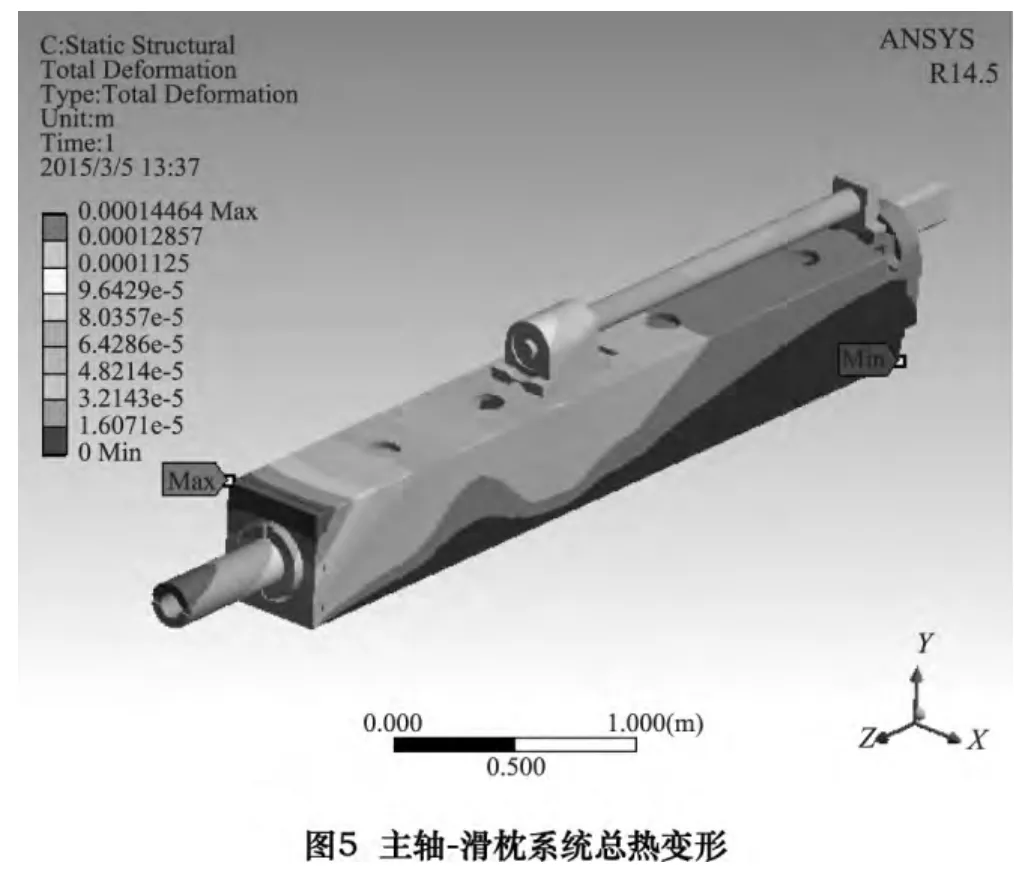

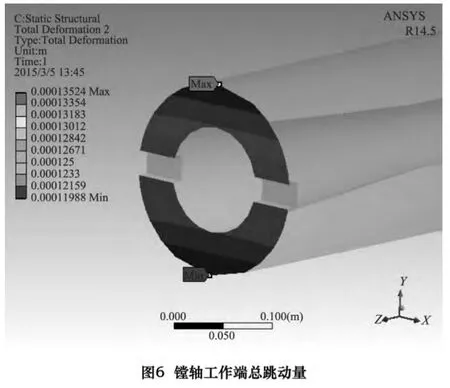

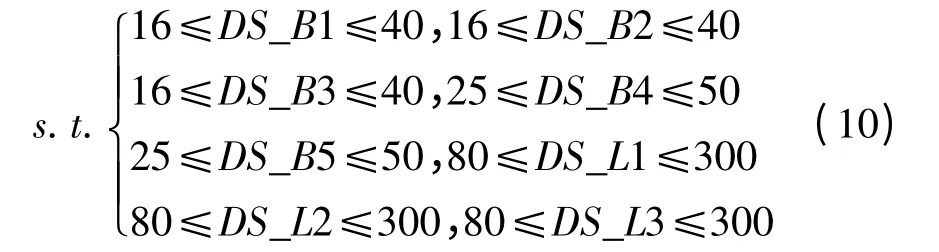

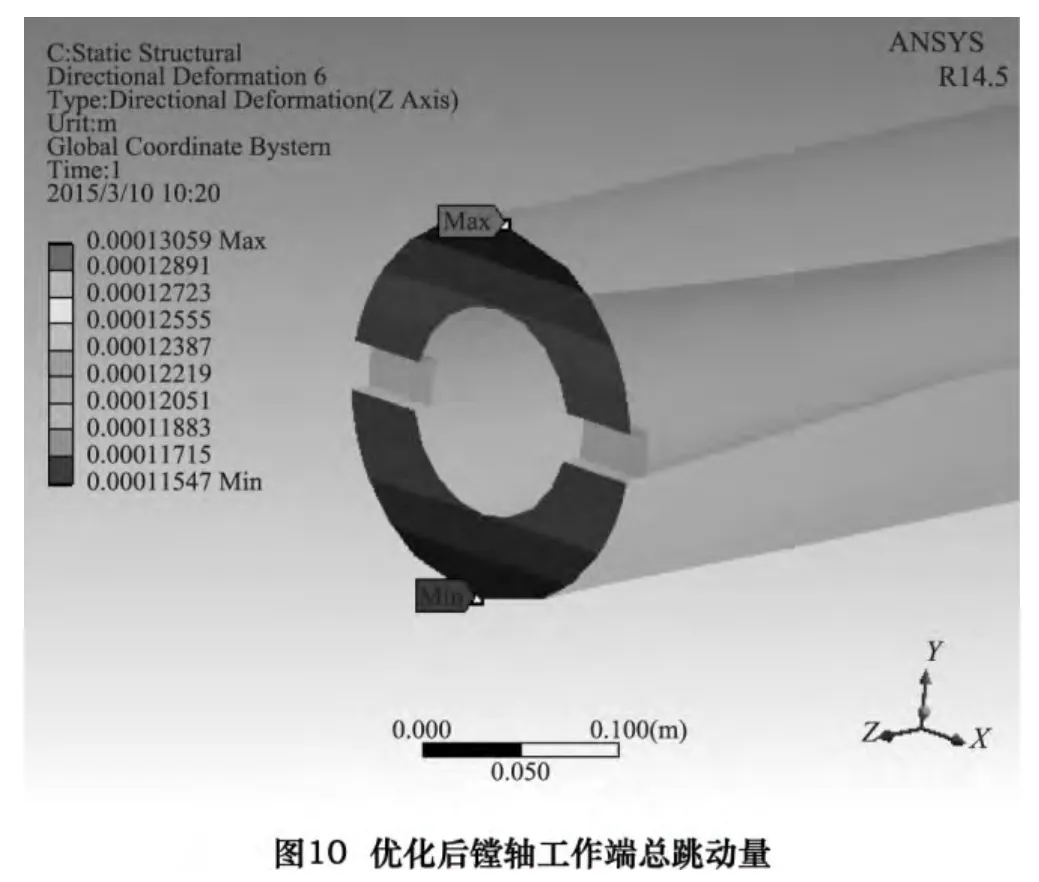

将主轴-滑枕系统的稳态温度场作为热载荷,对模型进行加载求解,得出主轴-滑枕系统总热变形及镗轴端部跳动量如图5、6 所示。

由图5、6 可以看出,主轴-滑枕系统热变形最大的位置在滑枕前端部位,镗轴工作端与滑枕前端上部位置均达到最大变形值,其值为144.64 μm。在Z、Y、X 方向上的热变形分别为135.18 μm、113.95 μm、59.3 μm,最大端跳为16.09 μm,最大径向跳动为4.42 μm。由此可见,主轴Z、Y 向热变形比X 向热变形大很多,这是因为轴向发生热膨胀,Y 方向受重力的作用产生弯曲挠度[11]。因此,在对主轴热误差补偿时应着重对Z、Y 向热变形进行补偿。

3 仿真结果与分析

3.1 转速对主轴热特性的影响

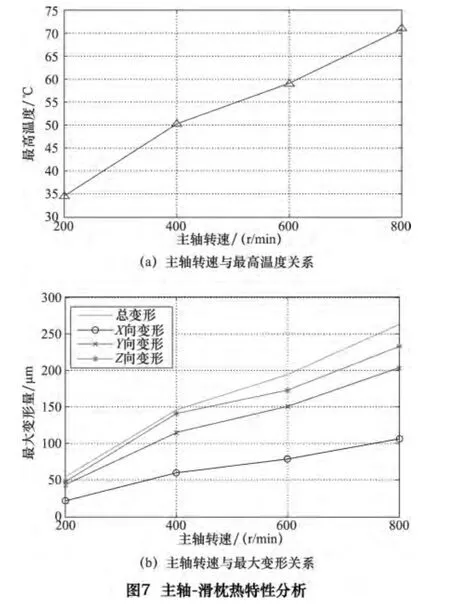

主轴轴承发热涉及到轴承选型及配置方式、主轴转速、加工负载、预紧力大小、冷却方式等众多因素。正是由于重型落地铣镗床主轴具有大功率、重载荷特点。主轴转速是造成主轴轴承温升最直接的原因,通过仿真得出不同转速下主轴-滑枕系统的热特性如图7 所示。

由图7 可见,系统最高温度和热变形随转速的升高而增大,热变形与温度的变化趋势高度相关。因此,对主轴系统温度的有效控制对减小系统热变形至关重要。

3.2 冷却系统流量对主轴热特性的影响

在有限元仿真分析中,冷却液与冷却套筒间的换热通过设置冷却液的对流换热系数来描述。

在恒定的转速下,主轴工作端热变形受主轴系统冷却散热条件和结构热刚度的影响。TK6920DA 型重型数控落地铣镗床主轴液压冷却系统通常采用冷却套对前端轴承进行降温。

冷却液通过冷却套螺纹筒带走轴承的热量,对维持和调节主轴的温度有重要影响。主轴工作时,冷却液从主轴冷却液控制器流出,经过前端入口流入螺纹冷却套进行冷却,从出口流回主轴冷却液控制器完成循环。

镗轴是主轴系统长径比最大的零件,受热后极易发生弯曲、热伸长,因此,对镗轴进行合理的散热控制能很好的改善其热变形。针对镗轴中心开有阶梯通孔的结构特点,本文采用冷却套对前端轴承降温与镗轴中心孔通入液压油冷却相结合的方式来降低主轴-滑枕系统温度。

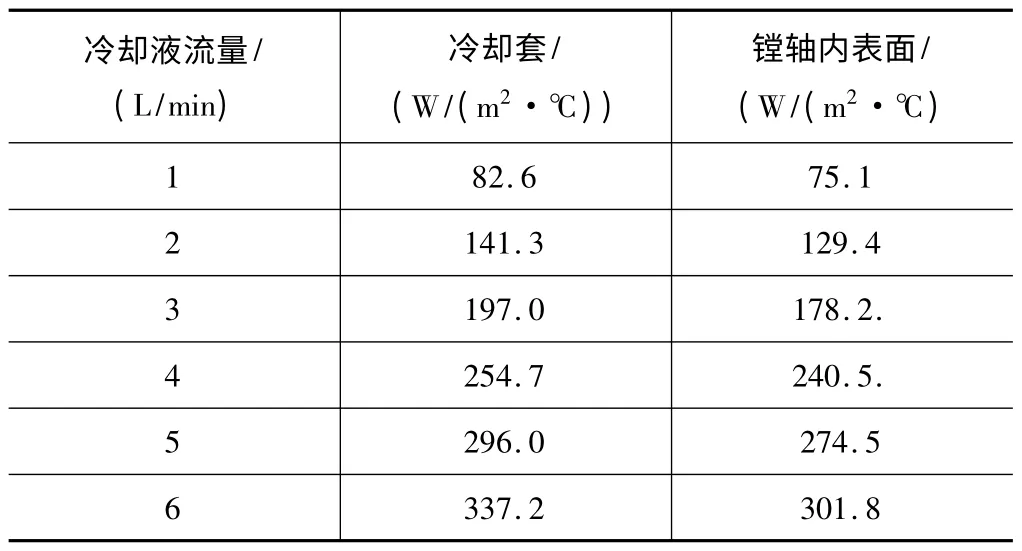

通过公式(6)-(8)可以计算出不同冷却液流量与对流散热系数间的关系如表4 所示。

表4 不同流量与对流散热系数

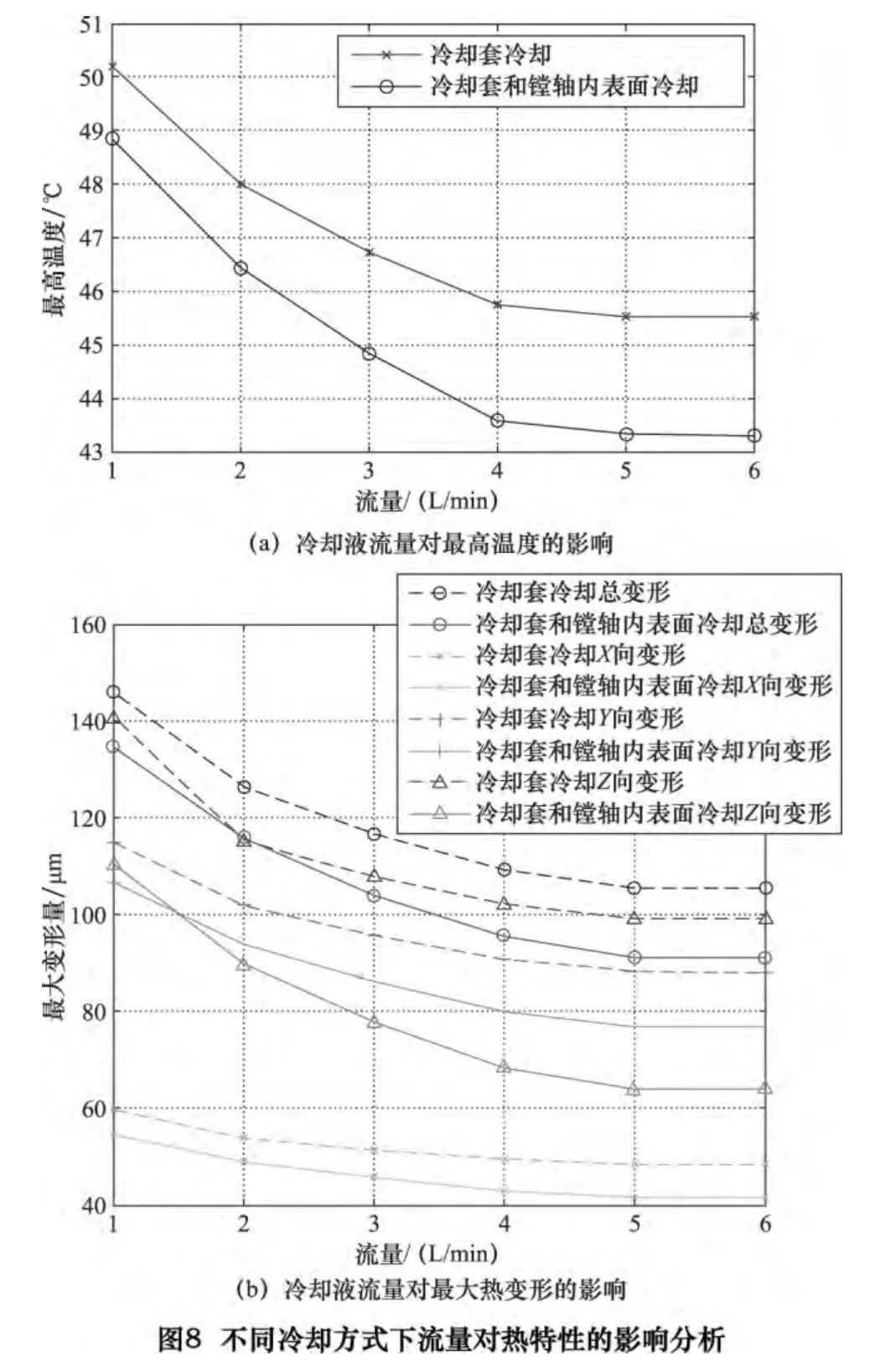

根据上述计算结果,在液压冷却系统只采用冷却套冷却与采用冷却套和镗轴内表面共同冷却两种不同冷却方式下,对主轴-滑枕系统进行热特性分析,根据系统最高温度和最大热变形量结果寻求最佳流量值,液压冷却系统不同流量下的系统最高温度和最大热变形量如图8 所示。

由图8a 可见,系统热特性受液压冷却方式的影响显著,在冷却套冷却的基础上增加镗轴中心孔通入液压油冷却的方式使温度降低1.5 ℃以上。由图8b 可见,系统最大热变形在Z 方向(镗轴轴向)上改善最显著,热变形减小20 μm 以上。因此,镗轴内表面液压油冷却有效减小了镗轴的热伸长。

冷却液流量的大小会直接影响主轴温度的变化,对企业而言找到一个合适的供油流量可以有效地控制主轴的温度并减小热误差。

通过上文研究与企业实际情况,建议将冷却液流量设为4 L/min。为达到更好的冷却散热效果,液压油的温度应低于室温1~2 ℃,这是由于降低冷却液的温度可以提高对流换热系数。

4 滑枕结构多目标优化

4.1 滑枕前端筋板最优结构方案确定

主轴前端产生最大变形的原因在于该部位两个轴承生热大,尽管采用冷却套通冷却液压油以及镗轴中心孔通液压油冷却等方式对其进行强制对流散热,但是热量并不能完全被带走。

单通过对液压散热系统参数进行优化以提升系统热刚度有限,滑枕作为系统热变形的敏感部件,在主轴支承配置方式确定的前提下,通过分析方形滑枕结构特性、制造与装配工艺及降低成本考虑,优化滑枕前端内部筋板数量和壁厚以提高滑枕热刚度是一种更为有效的方法。

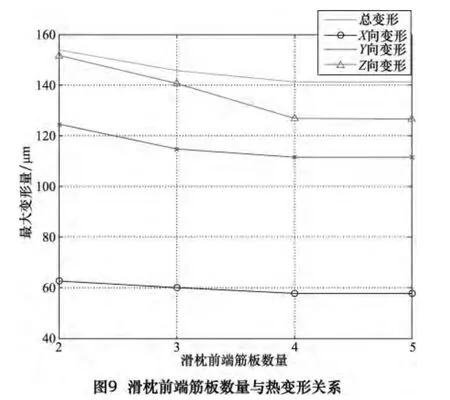

根据齐齐哈尔二机床厂提供的图纸数据,滑枕前端筋板均采用均匀分布,筋板的厚度均为20 mm,将数量分别设置为2、3、4,5 进行数值计算。在镗轴工作端取一监测点,在主轴转速为400 r/min 时,得出该监测点的热变形与均匀布置筋板的数量关系如图9 所示。

由图9 可见,滑枕前端筋板数量对X、Y 方向变形影响不大,能改善Z 方向的热伸长变形。结合滑枕制造工艺,滑枕前端布置4 根筋板有利于保持滑枕的热刚度,从而改善滑枕前端弯曲挠度。

4.2 滑枕结构优化设计

通过Pro/E 软件对滑枕进行参数化建模,再利用Ansys 软件中的多目标驱动优化工具进行筋板的优化设计。

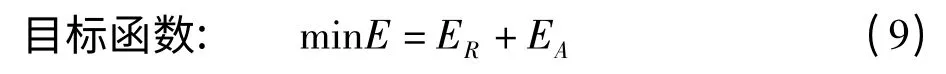

相应优化数学模型过程如下:

式中:ER是主轴前端的径向跳动;EA是主轴前端的端面跳动;

设计变量:DS-B1、DS-B2、DS-B3、DS-B4、DS-B5、DS-L1、DS-L2、DS-L3

式中:DS-B1 为滑枕前端第1 根筋板的厚度,DS-B2、DS-B3 依次分别为滑枕前端第2、3 根筋板的厚度参数,DS-B4 为滑枕顶端壁厚,DS-B5 为滑枕底部壁厚,mm;DS-L1 为第一根筋板到滑枕头部靠近260TAC 轴承端的距离,DS-L2、DS-L3 按滑枕前端至后端先后顺序分别为相邻两根筋板间距离参数,mm。

约束条件:

对随机筛选出的100 个样本点进行优化计算,得出最优解为DS-B1=37.99 mm,DS-B2=37.99 mm,DS-B3=31.01,DS-B4=35.4 mm,DS-B5=41.3 mm,DS-L1=DS-L2=175.3 mm,DS-L3=232.48 mm,由图10 可见,主轴头部最大径向跳动为4.13 μm,最大端跳为14.18 μm。与优化前的方案相比,优化筋板厚度及位置分布、滑枕壁厚对镗轴工作端端跳和径向跳动分别减小11.9%和6.5%,能较好地改善机床的热态特性。

5 结语

本文以TK6920DA 型重型数控落地铣镗床主轴-滑枕系统为研究对象,从改进冷却散热条件和结构热刚度优化两方面对主轴系统热特性进行了研究,通过理论分析以及仿真验证,得到以下结论:

(1)基于有限元法进行了稳态温度场仿真,主轴-滑枕系统热变形最大的位置在主轴前端部位,Y、Z 向热变形比X 向热变形更敏感,得出影响系统精度的关键点。

(2)针对主轴冷却套对前端轴承降温的传统冷却方法,利用冷却套对前端轴承冷却与镗轴中心孔通入液压油冷却相结合的方式能较好改善系统Z 向的热伸长,提高机床的热刚度。通过仿真分析,得出最佳冷却液供油流量为4 L/min。

(3)利用有限元方法对滑枕前端筋板数量进行优化,得出滑枕前端布置4 根筋板有利于保持滑枕的热刚度,通过多目标驱动优化求得最优筋板厚度、位置分布和滑枕壁厚,对镗轴工作端轴向和径向加工精度分别提高11.9 %和6.5 %。

(4)综合应用冷却控制及优化滑枕加强筋和壁厚的技术措施能有效改进机床主轴热特性,对机床热结构优化及热误差补偿研究具有参考价值。

[1]Ramesh R.Error compensation in machine tools — a review Part II:thermal errors[J].International Journal of Machine Tools and Manufacture,2000,40(9):1257 -1284.

[2]J B.International status of thermal error research[J].Annals of the CRIP,1990,39(2):645 -656.

[3]Mayr J,Jedrzejewski J,Uhlmann E,et al.Thermal issues in machine tools[J].CIRP Annals -Manufacturing Technology,2012,61(2):771-791.

[4]Jedrzejewski J.Numerical optimization of thermal behavior of machine Tools[J].Annals of the CIRP,1990,39(1):379 -382.

[5]Kim M.A systematic approach to design high -performance feed drive systems[J].International Journal of Machine Tools & Manufacture,2005(45):1421 -1435.

[6]郭策,孙庆鸿,蒋书运,等.高速高精度数控车床主轴系统的热特性分析[J].制造技术与机床,2003(3):37 -39.

[7]王哲元.TK6920DA 镗轴刚性变形分析及优化[J].机械工程师,2012(8):64 -65.

[8]昂金凤.TK6920 数控铣镗床滑枕系统热特性建模分析及结构优化设计[D].合肥:合肥工业大学,2012.

[9]戴曙.机床滚动轴承运用手册[M].北京:机械工业出版社,1993.

[10]俞佐平.传热学[M].北京:高等教育出版社,1991:144 -159.

[11]丁岩,王海军.重型数控落地铣镗床方滑枕移动精度补偿系统研究[J].机械工程师,2014(6):19 -20.