制造车间生产过程网络鲁棒性分析*

冯欢欢 袁逸萍 李晓娟

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

同其他网络一样,制造车间网络也是一个典型的复杂网络[1-3]。在现实的车间运行过程中,由于环境的变化、设备的老化或外部干扰等诸多不确定因素的影响,都有可能使车间出现故障。现实网络中无论是节点本身还是节点间的连接都存在着很多不确定性的因素。这些节点或边发生故障会通过任务活动之间的耦合关系扩散开来,最终导致节点失效,继而引发级联故障[4]。

近年来,国内外学者对级联故障的研究已成为一个热点。在众多的相继故障模型中,由汪小帆等利用Kaneko 在20 世纪90 年代提出的耦合映像子(Coupled Map Lattice,CML)[5-7]的相关理论而提出的相继故障模型[8]被广泛用于研究不同网络拓扑结构复杂网络的相继故障行为。CML 是一个时间、空间都离散而状态保持连续的非线性动力学模型[9],近年来已经被广泛应用于研究复杂系统的时空动力学行为。他们研究了在该模型下具有随机性或确定性的网络在随机攻击和蓄意攻击两种策略下其相继故障的扩散行为及影响相继故障扩散的因素[10]。研究结果表明,基于CML 的相继故障模型能较好地反映典型网络拓扑结构的相继故障行为。

本文借助于耦合映像格子的相继故障模型,通过仿真分析的方法对制造车间网络故障模型进行仿真,分析制造网络的故障传播特性。

1 制造车间网络建模及统计特性。

1.1 制造车间网络模型(MSnet)建立

车间制造系统是一个复杂的系统,车间制造系统中,包含多个任务、资源和过程。制造资源在制造工艺的驱动下通过物料搬运系统实现工位间的流动,以满足工序之间优先顺序的产品的工艺路线,在各个工位间构成了具有复杂特性的网络结构。

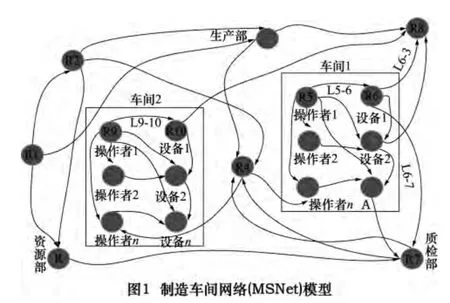

将制造车间生产过程中的部门、车间、人员、工段、设备等作为网络节点,节点之间的协作关系(如节点间的工艺路线、物流等)作为边,工序过程的相依性导致连边具有一定的方向。每条边都被赋予不同的权值,用来度量两个节点之间关系的紧密性,边权重表示任务占用资源的时间负载。每次业务流都会在不同的资源节点之间发生,这样,制造车间系统在业务主线约束下构成了一个复杂多任务有向加权网络,如图1所示。

1.2 网络统计特性定义

定义1:度 节点的度定义为节点与节点之间的连边数,对应在制造车间生产过程中的度是指不同任务占用资源的次数之和。即:

式中:τij表示相邻节点汇入节点i 的边数。

定义2:最大连通子图 网络在受到破坏时,往往会被分成几个子网络,其中所含节点数目最多的那个子网络即是网络的最大连通子图。

定义3:连通度 当网络受到随机或蓄意破坏时,网络的连通度反映了网络的关键服务能力。连通度的定义为实际网络中所有边的数目与全连接网络时所有边数目的比值,表示实际网络的耦合程度。通常用φ=S/N 来衡量网络的连通能力。

2 制造车间网络故障模型及故触发机制描述

2.1 CML 的制造车间网络故障模型描述

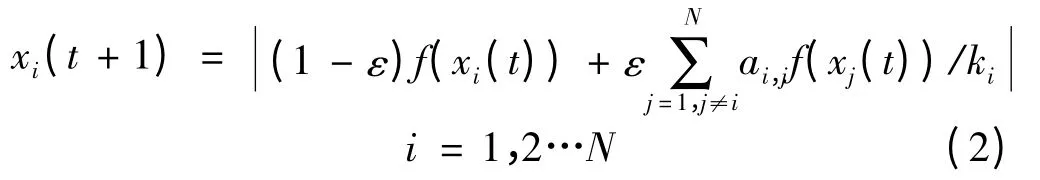

本文应用耦合映像格子来描述车间的相继故障传播行为特征。其动力学方程的一般形式为:

式中:xi(t)表示第i 个节点在t 时刻的状态,针对实际的制造车间网络xi(t)表示车间设备的工作状态,若0<xi(t)<1,表示设备处于正常活动状态,xi(t)≥1,设备处于故障状态;N 个节点的连接信息用A=(ai,j)N×N来表示;ε∈(0,1)表示的是耦合强度,对应于活动间的关联系数;ki表示节点i 的度,对应于资源接受任务的次数;函数f 表示节点自身的动态行为,这里选择混沌logistic 映射:f(x)=4x(1 -x);绝对值保证了各节点的状态非负。

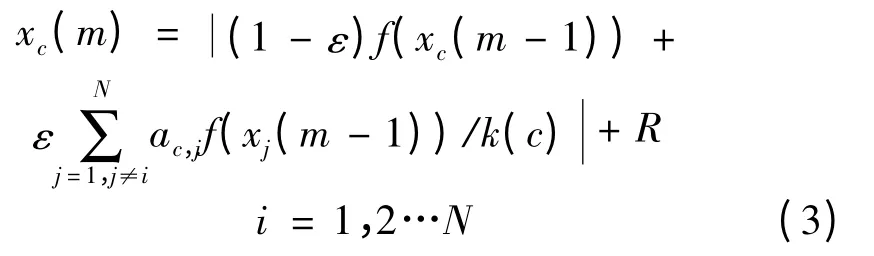

在某个时刻,制造车间生产过程中由于加工时间变动、机器故障或者人为等不确定因素的影响而可能导致车间生产活动暂停,这相当于在m 时刻给某个节点或某些点施加一个外部扰动R(R≥1),其式如下:

若节点c 在m 时刻发生故障。在m +1 时刻,所有的与c 节点相连的都将受到m 时刻c 节点的状态xc(m)的影响。并且这些节点的状态按照式(3)计算得出。此时计算的节点状态值也可能大于1,从而引发新一轮的节点故障。这个过程反复进行,节点故障就可能扩散,最终可能整个网络崩溃。

2.2 故障触发机制

为了分析不同网络拓扑结构的鲁棒性和脆弱性,本文采用了两种不同的触发机制:

(1)随机故障 在网络中,节点本身或节点间就存在着不确定的因素,从而会使网络发生故障。在制造车间网络中,由于环境、外部干扰、资源本身等不确定因素,致使资源设备发生故障或老化失效。

(2)蓄意触发 复杂网络中,由于蓄意触发网络节点度较大或强度较大的节点,致使网络发生相继故障。制造车间网络的蓄意触发是指生产过程中的设备或者合作关系遭到人为蓄意的破坏。

3 实例分析

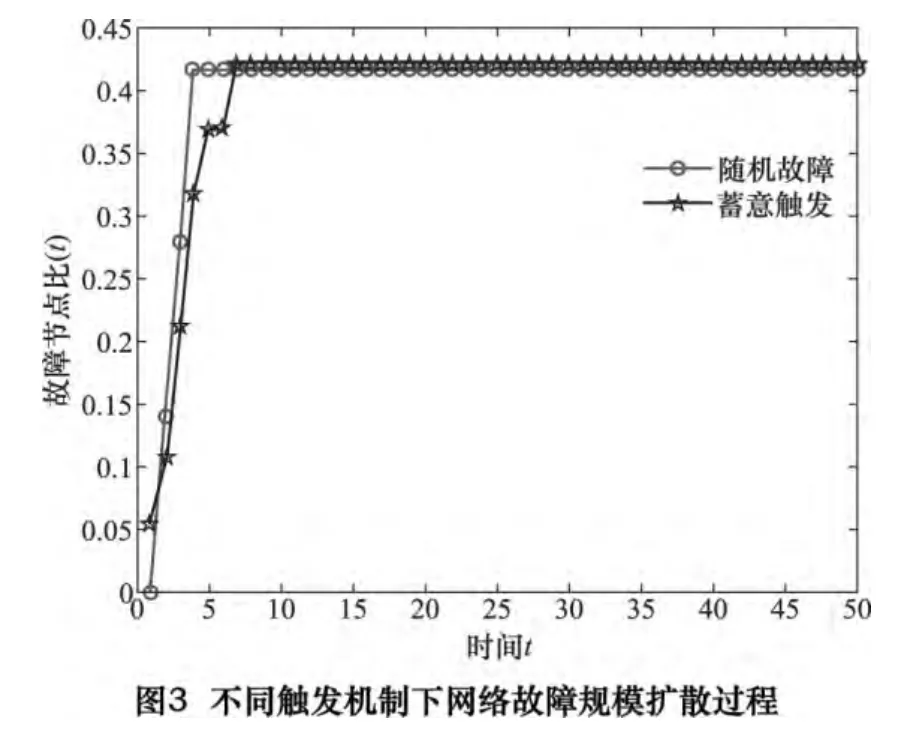

为了分析制造车间网络故障产生的影响,本文选取网络随时间变化的失效(故障)节点比I(t)表示网络的失效程度,网络的故障节点比为:

其中:Nt为网络受到攻击后发生故障的节点数;N 为网络的节点总数。

以某变压器厂为例,变压器的生产过程是一个复杂的过程,涉及到多个零件的生产及用到多种类的资源。本文以变压器中的一个关键部分绝缘件的制造过程为例来分析相继故障问题。通过采集数据了解到某变压器绝缘件的车间内有100 多个工位,有70 多台设备,30 多条工艺流程。由于制造系统的规模太大,这里选取其中40 台设备和资源进行相继故障分析。

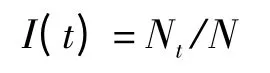

仿真1:对所建立的故障模型在没有加扰动的情况下进行仿真,并且采用两种触发机制:随机故障和蓄意触发。蓄意触发过程中选择度较大的节点进行攻击。通过仿真得到故障后网络的连通度图,如图2所示。

从图2 中可以看出制造车间网络模型中蓄意触发比随机故障对网络的破坏程度大。当对网络蓄意触发时,随着失效节点比例的增加,网络连通度大小急剧下降。失效节点达到50%左右时,网络几乎不连通。当网络随机故障时,随着失效节点比例的增加,网络连通度下降缓慢,当失效节点达到190%左右时,网络处于崩溃状态。由此可见,蓄意触发对网络的破坏程度更大。

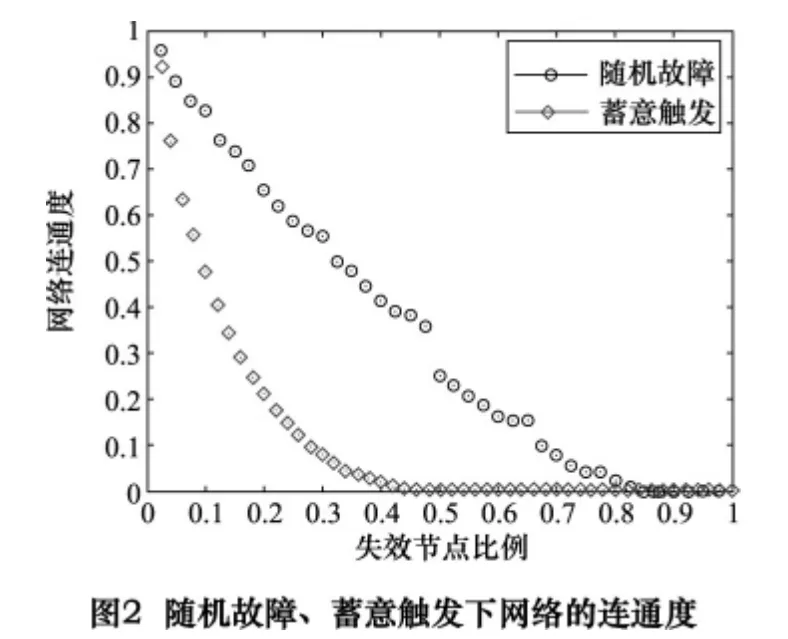

仿真2:对网络模型施加扰动,取耦合强度ε=0.6、外部扰动R=6 进行仿真,得到不同触发机制下时间与网络故障规模关系图,如图3。从图中可以看出,相同扰动下,蓄意触发比随机故障传播更快,对网络的破坏性更大。

仿真3:对网络施加不同的扰动,通过仿真得到不同的扰动下网络故障规模扩散图如图4。从图可以看出随着扰动强度的逐渐增大,网络的故障规模也随之增大,并最终达到一个稳定状态。

4 结语

本文运用复杂网络理论建立了CML 的制造车间网络故障模型,利用MATLAB 仿真分析了扰动情况下网络在随机故障和蓄意触发两种触发机制下网络的鲁棒性。结果表明蓄意触发下对制造网络的破坏程度较大,网络发生故障的规模越大且速度较快。因而,制造车间生产过程网络在随机触发下表现很强的鲁棒性,而蓄意触发下表现出脆弱性。

[1]汪小帆,李翔,陈关荣.复杂网络理论及其应用[M].北京:清华大学出版社,2006.

[2]宋学锋.复杂性科学研宄现状与展望[J].复杂系统与复杂性科学,2005,2(1):10 -16.

[3]邓宏钟,吴俊,李勇,等.复杂网络拓扑结构对系统抗毁性影响研究[J].系统工程与电子技术,2008,30(12):2425 -2428.

[4]Crucitti P,Latora V,Marchiori M.MODEL failures in complex network[J].Physic A 2007,386:407 -413.

[5]Kaneko K.Coupled map lattice[M].Berlin:Springer Verlag,1991:237 -247.

[6]Wang X F,Xu J.Cascading failures in view E:Statistical[J].Nonlinear and Soft Matter Physics,2004,70:56113.

[7]杨维明.时空混沌和辆合映像格子[M].上海:上海科技教育出版社,1994:1 -33.

[8]马秀娟,赵海兴,马福祥.基于耦合映像格子的有向网络相继故障[J].计算机应用,2011,31(7):1952 -1955.

[9]Kaneko K.Coupled map lattices[Z].Singapore:Word Scientific,1992.

[10]丁琳,张嗣瀛.复杂网络上相继故障研究综述[J].计算机科学,2012,39(8):8 -13.