基于MBD 的复合材料制造模型管理*

贺 强 白晓亮 杨文锋

(①中国民用航空飞行学院航空工程学院,四川 广汉 618307;②西北工业大学机电学院,陕西西安 710072)

复合材料结构的制造过程是一种典型的特种工艺过程,极度依赖成型过程控制。在复合材料结构的成型过程中,需要定义工艺设计、成型工艺装备、设备控制与检验所需的模型。这些模型由相互联系的工艺阶段中的制造工程信息构成,共同组成了复合材料结构的制造模型。在当前的数字化集成制造体系下,特别是MBD(model based definition)制造模式下,复合材料结构的制造模型决定了制造质量和效率。特别地,复合材料结构在制造领域的应用越来越广泛,正朝着大型化、整体化的方向不断发展,其用量已经成为衡量产品先进性与安全性的标志。制造企业也因此积累了大量的复合材料制造模型。复合材料制造模型是企业知识集成作用的结果,是企业宝贵的智力资源。因此制造模型的积累和传承对企业核心竞争力的提升具有重要意义,如何管理复合材料制造模型成为工程领域亟待解决的问题。

制造模型作为产品制造链的核心,将设计制造过程紧密集成,是产品设计意图的唯一载体,携带了贯穿整个产品制造过程所需的信息,其研究也成为热点。文献[1]根据钣金零件制造的典型状态,分析了各个状态所需的制造工程信息,进而建立了基于多态模型的钣金零件制造模型管理方法。文献[2]研究了MBD模式下飞机钣金零件制造模型的数字化定义技术。文献[3]在分析零件工艺链组成的基础上,建立了制造模型框架。该框架为制造模型的数字化定义、管理和集成应用奠定了基础。文献[4]根据机加零件加工的中间状态,以工序MBD 模型作为制造模型的基本单元,以加工特征作为载体将几何信息与工艺信息关联,建立了基于MBD 的零件制造模型。文献[5]研究了一种变曲率轮廓、变截面型材零件的制造模型构建方法。文献[6]分析了MBD 模式下的制造模型构成及特点,进而研究了基于MBD 的零件制造模型管理方法。

作为新一代的CAD 技术,基于MBD 的产品设计与制造在制造业中越来越流行。从已有的研究来看,基于MBD 的制造模型主要涉及钣金件、机械加工件等的定义,较少涉及MBD 模式下的制造模型管理,尤其针对制造领域比重越来越大的复合材料,这与先进制造技术的发展潮流不相匹配。本文针对这一现状,开展基于MBD 的复合材料制造模型管理研究。首先研究了复合材料制造模型的组成与定义,进而提出了基于MBD 的制造模型管理方法以及与产品数据管理集成的应用方案。

1 基于MBD 的复合材料制造模型

1.1 MBD 简介

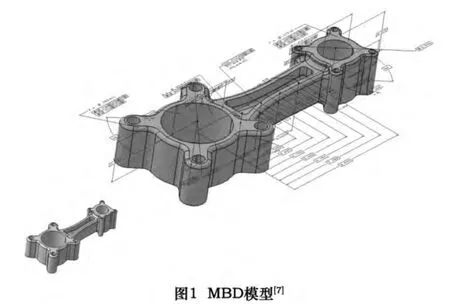

MBD 的核心思想是将传统二维图纸上的制造工程信息映射到三维模型上,充分利用三维模型所具有的表现力,去产生便于用户理解且更具效率的信息表达方式。MBD 技术采用集成化的三维数模完整地表达了产品信息,详细规定了三维数模中产品尺寸、公差的标注规则和工艺信息的表达方法[7]。MBD 改变了传统的用三维数模描述几何形状,用二维工程图纸来定义尺寸、公差和工艺信息的分步产品数字化定义方法,使MBD 模型以单一数据源作为生产制造过程中的唯一依据。MBD 模型如图1 所示。

1.2 基于MBD 的制造模型组成

复合材料结构制造模型的构建以设计部门发放的MBD 模型为依据,考虑结构制造的中间状态以及各个状态所需的工程信息,将这类信息以3D 几何模型为载体进行有效组织。因此,复合材料制造模型的组成应充分考虑结构的成型工艺过程。

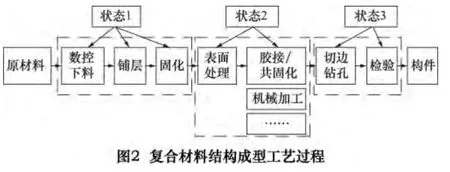

复合材料结构的大型化、整体化、形状复杂化等特征使得其制造通常是分阶段的,并且每个阶段都要定义相应的制造工程信息。典型的复合材料结构成型工艺过程如图2 所示。结合复合材料结构的成型工艺过程,将复合材料结构的制造模型组成分为与结构几何直接关联的工程信息和与制造过程相关的工程信息两类。与几何直接关联的制造工程信息包括定义数控下料依据的几何模型(尺寸、公差)、定义成型工装的几何模型、铺层与铺层集、激光投影数据、工艺铺层、几何检验模型等;与制造过程相关的制造工程信息包括固化温度、压力、时间、表面处理方法、胶接面加工所需的装夹定位以及待胶接面的保护等。

1.3 基于MBD 的制造模型定义

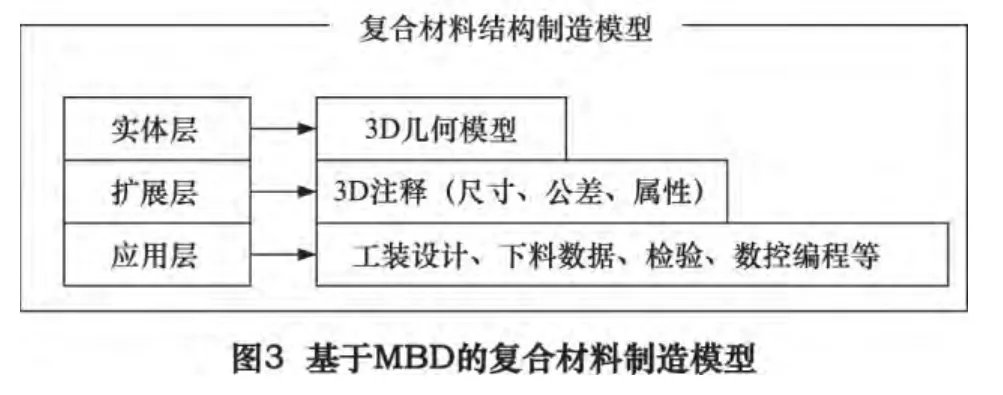

基于MBD 的制造模式下,复合材料结构的制造模型以3D 模型为载体,将制造工程信息,如铺层、激光投影数据、工装设计、检验数据、尺寸公差,形位公差、表面处理方法、固化温度、压力、时间等工程信息与3D模型紧密集成。结合上述的复合材料结构的制造模型组成分析,采用“状态划分-模型定义-模型优化”的模式生成制造模型。根据MBD 这一先进的数字化设计制造理念,在CATIA、FiberSIM 等先进数字化软件平台的支持下,建立了基于MBD 的复合材料结构制造模型,如图3 所示。

实体层,定义了模型的3D 几何形状,是与几何相关的工程信息和与制造过程相关的工程信息的载体,是工装设计、预浸料下料数据的源数据。

扩展层,定义了3D 标注信息,主要包括尺寸、公差、注释、表面粗糙度、形位公差、装配、检验、测试和材料等制造工程信息。其中注释定义了构件的表面处理、工艺要求等,标记定义了装夹、定位基准等。扩展层标注到3D 几何模型上,直接在3D 环境中显示,可通过多视图管理实现相应信息的选择、缩放、隐藏和显示等操作。

应用层,以实体层和扩展层作为基础,面向整个制造流程,如成型工装设计制造、检验工装设计制造,预浸料下料数据以及铺层的激光投影数据、机械加工的数控程序,装夹定位工装的设计制造,表面处理方法等。应用层的信息以索引的方式与扩展层、实体层关联,需要根据企业自身的数字化设计系统特征进行上述信息的组织。

2 基于MBD 的复合材料制造模型管理

在基于MBD 的制造模式下,复合材料结构的制造模型以集成化的三维实体模型的形式贯穿产品的制造过程,携带了大量的制造工程信息。制造模型是制造企业最重要的产品数据,其定义、传递、应用和重用要求高效的管理方法。当前主流的制造企业均采用数字化体系下的产品数据管理系统来实现制造数据的管理。产品数据管理(product data management,PDM)通过构建企业人员管理模型、数据管理模型和流程管理模型来实现产品数据的管理。复合材料结构的制造模型也是一种重要的产品数据,为了实现其于PDM 的无缝集成,本文通过建立流程管理、状态管理、人员管理的方式分别映射PDM 的3 类管理模型,以此实现基于PDM 的复合材料制造模型管理。

2.1 流程管理模型

MBD 模式下,复合材料结构的制造模型包含了复合材料结构的工装数据、铺层的数字化下料数据、铺层的激光投影数据,工艺指令数据等,这些数据与结构的几何模型形成了集成化的3D 实体模型表示,改变了传统数字化制造的串行设计流程,相关部门在协同平台下共同创建、完善和应用该模型。因此对流程管理的设计中,建立了设计—校对—审核—会签—批准—发放的流程控制管理方法。工装、工艺设计人员共同完成制造模型的设计,由相关专业资深人员完成设计校对,由专业科室负责人(室主任)完成模型的审定,并经过相关部门如生产调度、质量检测等的会签,最后由专业总师批准制造模型的发放。

2.2 状态数据管理

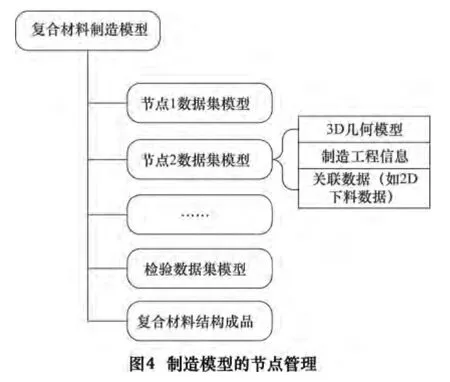

状态数据对应复合材料成型过程中某个制造节点的模型数据。前一状态数据通常是后一状态数据的输入,因此状态数据具有很强的时序性。基于MBD 的复合材料结构制造模型按照时序组织成制造模型树,每一个状态形成一个相对完整的数据集。这种组织管理方法便于对制造模型各个节点所包含的各种数据进行管理,为复合材料结构成型过程中不同阶段对数据应用和管理的不同提供了一种有效的解决方案。图4 为复合材料结构的制造模型管理节点示意图。

2.3 人员管理模型

复合材料结构的制造依赖多个部门的协作,需要不同专业的技术人员共同参与完成。合理设置各类人员在复合材料制造模型管理中的权限,做到责—权—利对等有利于模型的管理,并提高制造效率和质量。复合材料结构的成型过程本质上是人对数据的处理,不同的人在这个过程中扮演着不同的角色,因此可以以角色为纽带实现人员与数据的关联。以国内某航空制造企业为例,与复合材料结构制造相关的部门主要包括工程技术部的工装设计所、工艺研究所、制造车间、生产调度部和质量保证部。根据复合材料结构的制造流程,复合材料专业总师应能对模型设计的有效性进行评价,因此工程技术部复合材料专业总师能查询、增加、删除、修改所有制造模型数据。工装设计所主要负责复合材料结构的成型工装设计,完成相应MBD 模型的定义。因此工装设计所的设计员能对传递到本部门的MBD 数据模型进行查阅,在此基础上完成工装的设计工作,并将模型经本部门所长的审核后传递到下一流程。工艺研究所设计员主要负责工艺设计,做好制造模型的节点划分与节点数据内容的规划工作,会同制造车间工艺人员共同完成工艺设计工作,并与3D 几何模型集成,完成设计后,提交给本部门所长审核发放。制造车间通过发放的MBD 数据集开展具体的制造工作,因而只具有模型浏览的权限,若实践中发现问题,应将模型修改建议反馈至工艺研究所相关主管。质量保证部参与制造模型中的检验相关数据模型的定义工作,检验主管对模型的有效性进行审核,具体技术人员也只有浏览MBD 数据集的权限。

综上所述,针对复合材料结构制造中部门组织与人员角色的特征,结合状态数据管理与流程管理,制造模型采用基于角色的权限控制来进行管理控制。管理的核心是:最高权限赋予具有模型发放权的角色;状态数据的修改、删除、增加仅限于当前状态数据产生部门和更高级别的角色;高级别角色可以修改低级别角色的操作权限;各个角色划分到不同的部门以消除非法用户的非法操作对模型安全性造成的威胁。基于角色的权限管理明确了复合材料制造模型管理的组织、层次、责任和权力,有利于模型的安全存储、共享和重用。

3 基于产品数据管理系统的集成应用体系

PDM 是一种管理产品数据和产品研制过程的工具,具备强大的制造过程数据管理能力,并易于与其他应用软件集成。PDM 系统可作为一个集成应用的框架,各种应用程序CAD/CAM/CAE/CAQ/CAPP 等通过接口,二次开发等方式作为一个个相对独立的模块集成到PDM 系统中,使得企业各部门的所有产品数据高度集成、协调和共享。本文的研究方案中以某航空制造企业的PDM 系统为基础,利用二次开发完成人员、状态数据和流程管理的定制开发,使之满足企业复合材料制造模型定义、应用、积累与重用的需求,并保证了制造模型作为设计意图的唯一载体贯穿了产品的整个制造过程。基于PDM 集成应用系统方案如图5所示。

4 结语

复合材料用量的激增与MBD 技术越来越流行是制造业发展的新趋势。本文结合复合材料结构的成型工艺特点,通过分析MBD 模式下复合材料制造模型的定义,提出一种MBD 模式下的复合材料制造模型管理方法,这将丰富原有的复合材料结构数字化制造技术体系,实现设计与制造的紧密集成,必将对企业的信息化建设起到积极的促进作用。

[1]王俊彪,冯冰,刘闯.飞机钣金零件制造模型管理方法[J].计算机集成制造系统,2007,13(10):2009 -2012.

[2]王俊彪,刘闯.飞机零件制造模型及数字化定义[J].航空制造技术,2011(12):38 -41.

[3]刘闯,王俊彪,卢元杰,等.面向工艺链的零件制造模型框架研究[J].计算机集成制造系统,2009,15(6):1070 -1074.

[4]田富君,田锡天,耿俊浩,等.基于模型定义的工艺信息建模及应用[J].计算机集成制造系统,2012,18(5):913 -919.

[5]王俊彪,雷湘衡,徐龙,等.复杂型材零件工艺模型设计方法[J].计算机集成制造系统,2014,20(4):755 -761.

[6]张荣霞,张树生,周竞涛,等.基于MBD 的零件制造模型管理[J].制造业自动化,2011,33(8):6 -9.

[7]Quintana Virgilio,Rivest Louis,Pellerin Robert,et al.Will model -based definition replace engineering drawings throughout the product lifecycle?A global perspective from aerospace industry[J].Computer in Industry,2010,61(5):497 -508.