电厂建设焊接质量保证及控制浅谈

袁亚亮 路伟 张兆弟

1. 项目概况

该电厂锅炉由上海锅炉厂有限责任公司生产,汽轮机和发电机由上海电气集团生产。锅炉形式为超超临界参数变压运行螺旋管圈直流炉、一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢结构及全悬吊结构塔式布置;汽轮机的形式为高中压联合启动、超超临界、一次中间再热、单轴、双背压、四缸四排汽;发电机的形式为水氢氢冷却发电机,无刷励磁。机组配套成熟、高效的石灰石-石膏湿法脱硫装置和SCR脱硝装置,发电效率高,污染物排放水平低。

2. 项目技术攻关重点、难点

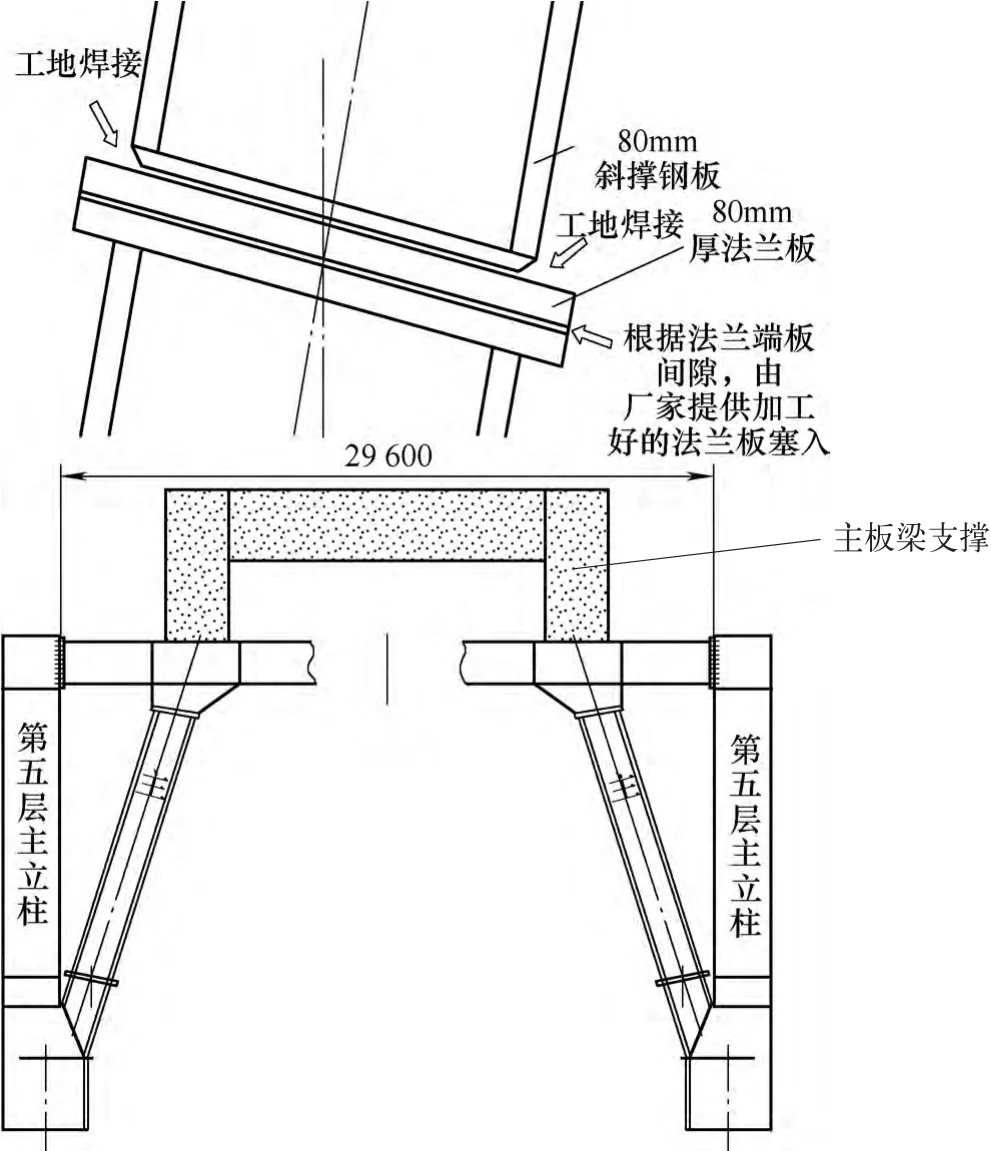

(1)锅炉第五层主钢架四个斜撑下端面法兰板与斜撑本体现场高空焊接 锅炉钢架主斜撑承受炉顶钢架及受热面设备整个重量,炉顶钢架总重量1 250t,受热面设备总重量12 500t,由于锅炉钢架主斜撑两侧法兰板在锅炉厂内焊接好,在现场安装时难以保证法兰板受力面积,因此主斜撑与法兰板一侧在锅炉厂内焊接,另一侧在现场安装完成后进行焊接。锅炉钢架主斜撑与法兰板焊接质量关系到整个炉顶钢架受力承载,因此必须控制焊接质量。

锅炉钢架主斜撑与法兰板焊接位置处于108m高空,主斜撑上端法兰用高强度螺栓固定后,主斜撑下端法兰板与主立柱支持法兰板采用高强度螺栓联接并紧固后,开始进行主斜撑与法兰板的焊接,法兰板和斜撑本体厚度均为80mm,材质均为A572—Gr50,如图1所示。

为了控制焊接质量采取以下措施:

第一,焊前编制了专项施工方案,对参加作业的焊工进行交底。

第二,由于是高空作业,为防止温度梯度过大、冷却速度过快,应在焊缝区域搭设防风保温棚,保温棚用架子管搭设,并用防火苫布封严,如图2所示。

图1

第三,焊接前应将坡口周围30mm范围内的油漆清除干净,并检查坡口处有无重皮、裂纹等缺陷,在确认无缺陷后开始进行预热。

第四,施工前准备好火焰加热设备,严格进行焊前预热。表面温度和根部达到预热温度后再开始焊接,加热区域为焊接区域及其周围≥150mm范围。加热时应做到均匀加热,停止加热后用温度仪对坡口根部进行测温,达到温度后开始焊接。

第五,焊前焊工应使用焊条保温筒,保温筒带电源插座,焊接时将电源接上,保持筒内温度在100℃左右。使用时不可手中抓一把焊条,一次只能取一根焊条,取完后将筒盖盖上。J507焊条烘培要求:缓慢升温至300~350℃,恒温2h后,缓慢降温至130℃左右,恒温备用。

第六,定位焊时,每个定位焊长度≥30mm,间距≥200mm,点焊一点,检查一点,如有缺陷及时清除,重新定位焊。定位焊缝均匀分布在整个焊道上。

第七,预热温度达到后开始进行根部焊接,由6名焊工24h、3班倒,采用两人对称焊接法,焊接过程中要注意起弧、收弧和接头的质量。起弧时应适当抬高电弧,收弧时应将熔池填满。打底层焊接完成后,立即自检,合格后及时进行填充盖面。焊接现场必须备有氧气瓶和乙炔气瓶,以便及时补充加热。每一道焊接完成,焊工及时用扁铲、钢丝刷认真清除层间焊条熔渣,并认真检查填充的焊接质量,如发现表面缺陷立即用机械加工法清除,补焊后,再进行下一层道的焊接,直至焊接完毕。除第一层和最后一层焊缝外,对中间各层焊道可采用锤击法消除焊接应力。去除应力时应使用圆头手锤进行,不应对根部焊缝、盖面焊缝和坡口边缘母材进行锤击。焊缝焊完后应及时清理,用砂轮机、钢丝刷、扁铲将飞溅物及焊缝两侧的焊疤、焊瘤打磨干净,并进行自检,自检合格后,加热到300~400℃进行消氢处理,然后焊缝包覆缓冷。

第八,为了控制焊接变形和减少缺陷,施焊时采用小电流、快速焊,尽量减小焊条的摆动幅度。施焊中,应特别注意接头和收弧的质量,收弧时应将熔池填满。焊道单层厚度不大于所用焊条直径,焊道摆动宽度不大于所用焊条直径的4倍。

经过5昼夜的努力,锅炉钢架前、后侧共4根主斜撑与法兰板全部焊接完成。经外观检测无焊接质量缺陷,未发生焊缝裂纹、未熔透、咬边、夹渣及其他焊接质量缺陷。经PT检测,无内在焊接质量问题,具备锅炉钢架承载前、受热面吊装条件,保证了工程质量和进度,得到了监理、甲方肯定。

(2)困难位置焊口焊接 本工程加热面管排如二级过热器、三级过热器、一级再热器、二级再热器等因管排、管子间距都很小,施焊空间狭窄,每一部分焊口都有一部分位置肉眼无法观测到,给焊接施工带来了很大困难。因此,为了保证工程质量,对这部分焊口,各方面均应高度重视,最大限度的减少返工,如图3所示。

具体施工方案如下:

图2

图3

第一,塔式锅炉焊接最大难点在于管道焊接位置比较困难,因此,我们对进场焊工进行严格培训,确保焊接质量的同时,检验焊工自身的焊接熟练程度,合理安排焊接顺序,集箱及炉内管排分别从炉左、炉右、炉中间往两侧焊接。焊完一排,须射线检测合格后,方可进行下一管排的焊接,如果焊口返修位置比较容易施焊,可直接进行下一管排的组对焊接。若施工工期要求紧,每个位置焊口可安排4对焊工同时焊接,最后在管排中间位置封口。这样,中间封口处2~3排的焊口因为没有充足的焊接空间而必须同时进行对口焊接,尤其现场省煤器管排、一级过热器进口管排及一级再热器进出口管排的间距比较小,局部位置肉眼无法观察到,用往常用的焊接方法无法在该位置施焊,所以我们采用镜面焊接的方法,此时焊工只能蹲在或是俯卧、躺在管子上,通过镜面焊完剩余焊口。为此我们对全部高压焊工分批进行镜面培训,每批培训10天,从中抽选焊接质量较好的焊工,从事现场镜面焊的焊接,如图4所示。

现场使用的镜面焊镜子头部是一块不锈钢双面镜,厚度为1mm,中间用一根铁棍连接,尾部有一块强磁吸附件,用于固定镜架。

镜面焊接要求:镜面焊选择内填丝,所以在对口时钝边尺寸控制在0.5~1mm,便于焊工控制焊接温度,降低焊工打底的难度,确保获得熔合良好的根部焊缝。间隙控制在2.5~3mm,内填丝时送丝自如,并且能够方便观察熔池。间隙且不易过大,这样就不会造成根部内凹,焊瘤缺陷。在焊接时,首先要摆放好镜子的位置,要求便于肉眼通过镜子的反射观察焊缝的熔池状况,更重要的是不影响焊枪的位置摆放和焊接过程中焊枪的行走、摆动。

严格控制每一层焊缝表面成形以确保焊接质量,这就要求焊工必须进行严格的培训考试才能胜任该焊接工作,同时挑选焊接熟练、自身素质高、责任心强的焊工,能对自己的焊接质量严格控制。

第二,施工过程中,检验人员应对当天焊口及时进行RT检测,防止焊口检测滞后造成返修困难,避免焊口出现大面积返工,以致影响施工工期。

第三,检测人员对每天所焊焊口应做到及时跟踪检验。困难位置焊口的焊接应选拔优秀的焊工进行施焊。

焊接以上部件之前,为保证施工质量及进度,首先须制定出合理、详细的施工计划,施工计划中应分清准备、焊接、热处理、检测各工序之间的衔接关系及时间规定,保证焊接质量。

(3)密封焊接 密封焊接主要包括水冷壁密封。水冷壁密封鳍片切割及焊接时容易咬伤管子,不注意焊接顺序容易导致管屏变形。

针对以上情况,制定了以下措施:

图4

第一,焊前编制专项焊接作业指导书,对作业人员进行交底。

第二,水冷壁鳍片切割作业前联合监理对切割作业人员进行技能鉴定,指定15名技术过硬的作业人员进行鳍片切割作业。

第三,鳍片进行适度修割、加装均匀。管子对口焊接完毕,进行加密封鳍片工作,光管间隙均匀,便于鳍片加装均匀,焊口受焊缝的影响,间隙存在凸凹现象,则需要对鳍片进行适度的切割修整,确保鳍片与管子外壁间隙均匀(焊缝宽度一致)。

第四,合理调整焊接速度、防止局部高温变形。焊接时,禁止一次大面积焊完,要留下焊缝冷却的时间,可以采用焊工分班施焊制度,待焊缝冷却后再接着施焊,降低组件(焊逢)温度,防止变形。

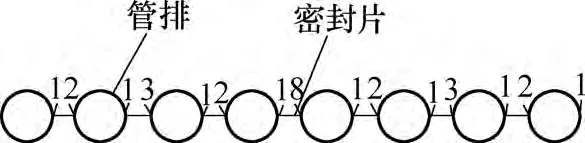

第五,采用合理顺序、消除焊接应力变形。焊接顺序如图5所示。

第一步:首先焊接所有编号为1的焊缝,数字1表示第一次焊接焊缝;第二步:接着焊接余下编号为2的焊缝,数字2表示第二次焊接焊缝;第三步:接着焊接余下编号为3的焊缝,数字3表示第三次焊接焊缝;第四步:焊接完成背面焊缝的焊接;第五步:上述四步焊完后,留下的正好是所有8的焊缝,则此时可以完成该部分焊缝的焊接。

图5 焊接顺序示意

经过以上几方面的控制措施,我们基本控制住了组件的焊接变形,且工艺优良、外观美观,达到了工地、项目部及公司规定的质量标准,收到了预期的效果,为创建精品工程,打下了坚实的基础。

3. 焊接质量保障措施

项目部制定了详细的焊接施工方案和质量保证措施,严格过程控制,工程焊接质量得到了有力保障,实现了:国产P92等钢种的焊接完全符合工艺评定要求;2#锅炉水压受监焊口65 789道,无损检测65 789道,一次合格率为99.56 %,经过锅炉水压试验,焊口无一渗漏;2#机四项管道436道,无损检测一次合格率为100 %; 凝汽器换热管焊接接头94 048个,无损检测一次合格率为98.7%;热处理焊口数量22 811道,硬度检测符合要求;光谱抽查共903 397点,焊口数8 802道,符合要求; 分项工程综合评定验收项82项,优良率100%。